Изобретение относится к пищевой промышленности, в частности к производству продуктов типа халвы.

Главное внимание разработчики уделяют созданию способов производства халвы со сниженным содержанием жиров и калорийности.

Известно, что превышенное потребление калорийной пищи неуклонно приводит к нарушению энергетического баланса организма человека, изменяя при этом все виды обменов - жирового, белкового, водно-солевого, углеводного, что способствует развитию различных заболеваний. Лишние 200 калорий увеличивают вес человека на 20 граммов, нарушая суточный рацион пищевых веществ - белков, жиров и углеводов. Превышенное количество жиров ухудшает состояние кровеносных сосудов, нарушая работу сердца и мозга. Поэтому современной тенденцией развития кондитерской промышленности является разработка способов производства кондитерской продукции с уменьшенным количеством жиров и сниженной калорийностью. [Р. И. Воробьев. Питание и здоровье. - М.: Медицина, 1990, с. 81-82]. Установлено также, что высококалорийные продукты не только не полезны, но в ряде случаев даже вредны, так как большое количество калорий в пищевом рационе способствует развитию атеросклероза, который в последние годы очень прогрессирует. [К. Цуркова Питательная ценность кондитерских производств и их роль в питании. - М.: Пищепром, 1986, с.45].

Таким образом, заявляемый способ производства халвы "Новомосковская" решает современную тенденцию развития пищевой промышленности благодаря введению в состав рецептуры такого соотношения компонентов и новых режимов обработки растительных веществ, которые оказывают влияние на вкус, консистенцию, внешний вид халвы и на срок хранения, обеспечивая биологическую и пищевую ценность готовому продукту.

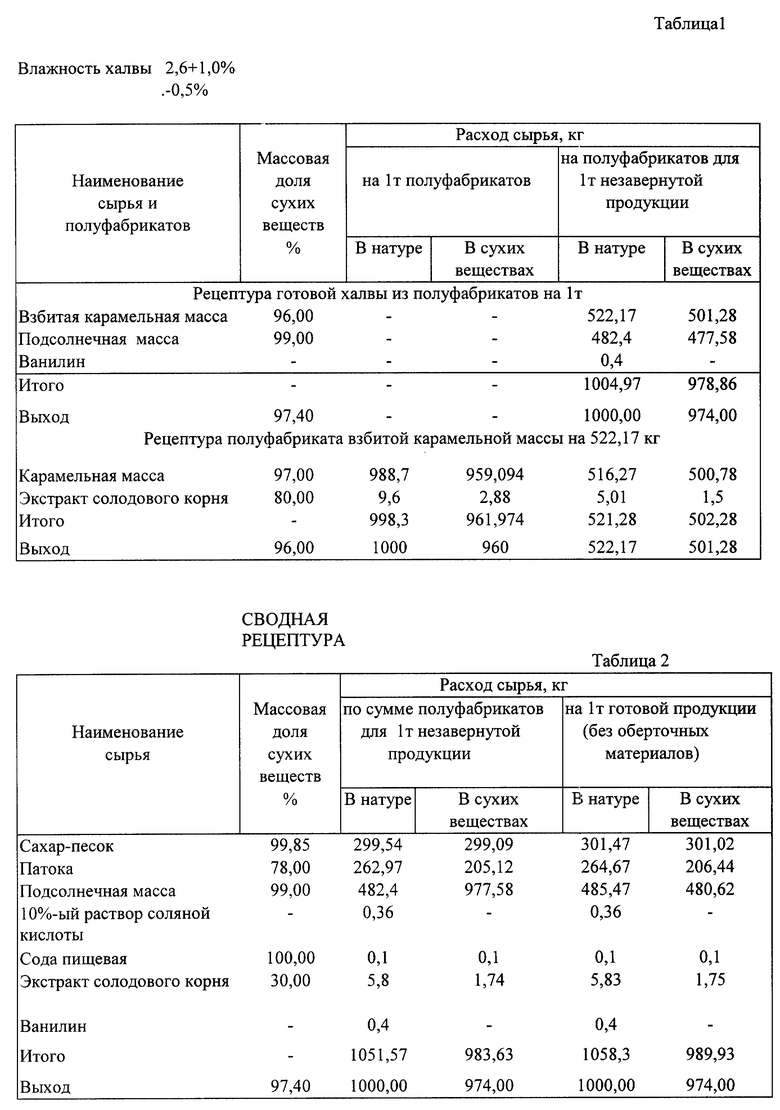

В табл. 1 и 2 представлена рецептура заявляемого способа.

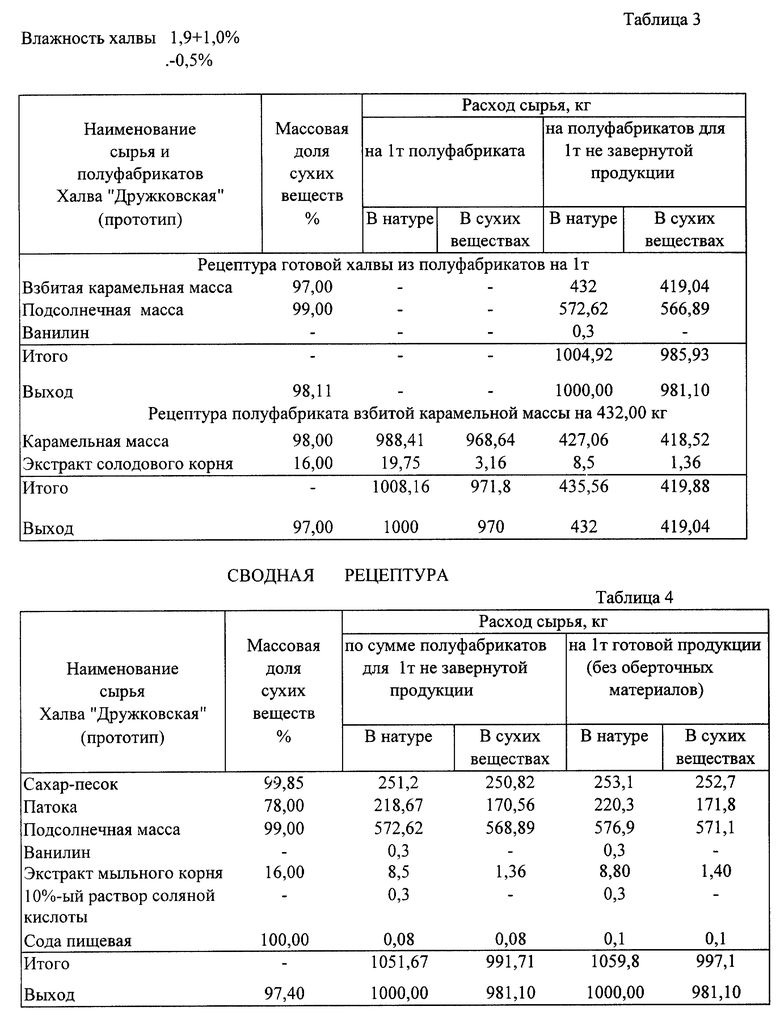

В табл. 3 и 4 представлена рецептура прототипа.

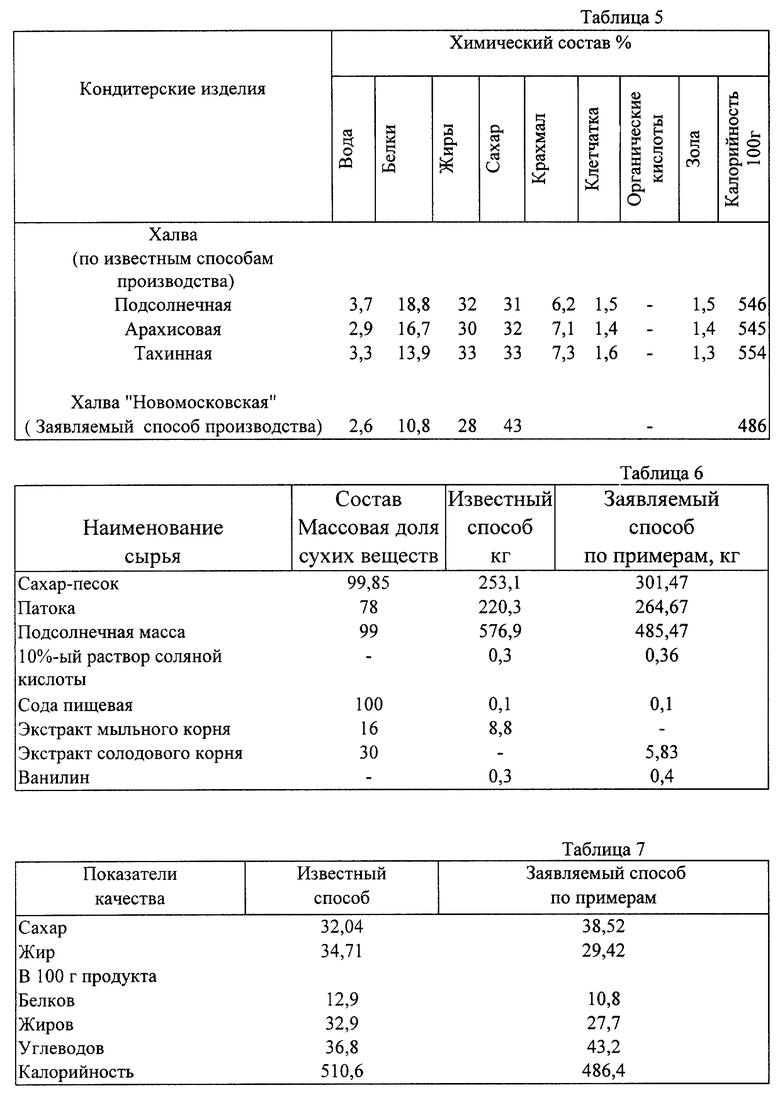

В табл. 5 представлен химический состав видов халвы.

В табл. 6 представлены данные известного и заявляемого способов.

В табл. 7 указаны показатели качества известного способа и заявляемого.

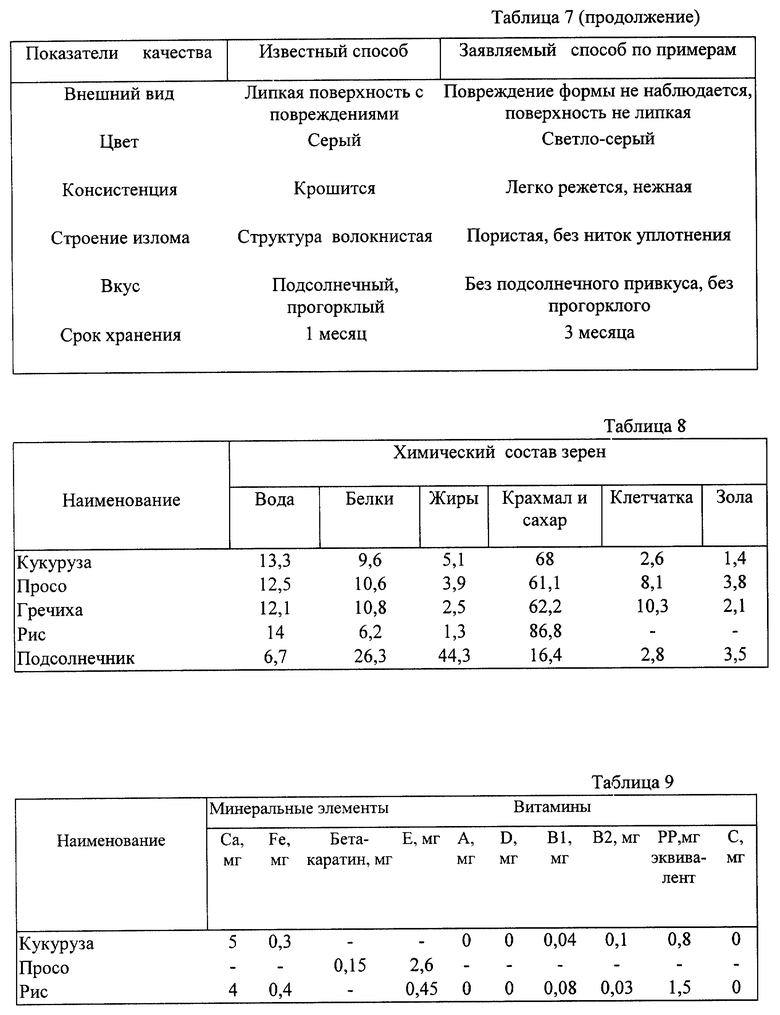

В табл. 8 указан химический состав растительных зерен.

В табл. 9 представлен витаминный и минеральный состав зерен.

Известные изобретения, объектами которых являются производство халвы, которую обрабатывают в вакууме [а.с. 294602 от 14.10.69 г. A 23 L 1/34, Ленинградский НИИ пищевой промышленности; а.с. 839474 от 06.12.78 A 23 L 1/34 Ленинградский НИИ пищевой промышленности] имеют целый ряд недостатков: значительно большее выделение жира и быстрое потемнение готового продукта, способствует увеличению убытков продукции и малому сроку хранения, не обеспечивая соответствующих органолептических показателей (внешний вид, структуру, вкус), отсутствие биологической ценности.

Наиболее близким аналогом (прототипом) к заявляемому составу и достигаемому результату является способ производства халвы "Дружковская" [Рецептура на халву. Госагропром, ВНИИпищевой промышленности - М., 1987, рецептура 5, с. 32-34, см. табл. 3,4; технологическая инструкция по производству халвы, Госагропром отдел пищевой промышленности, М., 1989, с. 40-41], способ производства, который включает вымешивание сбитой карамельной массы с температурой 110- 120oC, с влажностью 2-4% и тертой подсолнечной массы с температурой 50-60oC в течение 1,5-2,5 минут, формование готовой массы с температурой 72-80oC в упаковку с массой 300-1000 граммов, установление вкладыша для рельефного рисунка на 2/3 высоты упаковки, размещение упаковки в вакуум-камере, обработку в вакууме при остаточном давлении 20 мм рт. ст. (0,03 кг/кв.см) в течение 5-15 минут до стабилизации пористой структуры, снижение постепенно давления в течение 1-3 минут, выгрузки упаковки из камеры, освобождение упаковки от вкладыша, расфасовывание в брикеты, упаковывание халвы, температура которой составляет не более 30oC.

Технические свойства ближайшего аналога (прототипа) обусловили причины, что затрудняют получение ожидаемого технического результата в соответствии с заявляемым решением. Недостаточные технические свойства прототипа обусловлены следующими его признаками: наличие большого количества жира в соответствии с применяемой рецептурой, неблагоприятный температурный режим обработки тертой подсолнечной массы и сбитой карамельной массы не способствует окислению фенольных соединений, что влияет на цвет готовой продукции, ее внешний вид, увеличивая убытки продукции, а кратковременный режим вакуумной обработки не обеспечивает стойкую структуру и соответствующий срок хранения согласно ГОСТа 6502-69 (до 2-х месяцев), ухудшая при этом вкус и запах продукта.

Отсутствие биологической ценности в готовом продукте из-за не использования в рецептуре веществ с высокой биологической ценностью, недостаточная продолжительность постепенного снижения давления обусловили причины быстрого нарушения структуры готового продукта, снижение соответствующих органолептических показателей (внешний вид, вкус) и соответствующий срок хранения (см. табл. 7).

В основу изобретения поставлена задача усовершенствования способа производства подсолнечной халвы с уменьшенным количеством жира и калорийности путем вымешивания при новых температурных и временных параметрах режима обработки белковой и взбитой карамельной масс соответственно разработанной рецептуре, добавление к вымешиваемой массе зерен проса, или кукурузы, или риса и длительное воздействие вакуума, что обеспечивает однородную монолитную структуру, биологическую ценность готовой халвы, увеличение срока хранения, улучшение органолептических свойств, которые выражаются в изменении цвета, в привлекательном внешнем виде, и приятном вкусе.

Поставленная задача решается тем, что у способа производства халвы "Новомосковская" с уменьшенным количеством жиров и калорийности, который включает вымешивание приготовленных известными способами тертой подсолнечной (белковой) массы с температурой 40-50oC и взбитой карамельной массы с температурой 135-145oC, согласно изобретению проводят вымешивание длительностью 2,5-3 минут с последующим формированием готовой массы с температурой 80-82oC в упаковку массой 150, 200,300 граммов на 2/3 высоты упаковки, вводят к вымешанной массе зерна, проса или кукурузы, или риса (15-30%), устанавливают упаковки в вакуумной камере, обрабатывают в вакууме при остаточном давлении 10 мм рт.ст. в течение 18-35 минут до стабилизации пористой структуры халвы, снижают давление постепенно в течение 4-5 минут, выгружают упаковки из камеры, устанавливают на охлаждение в течение 30 минут до температуры халвы 30oC, упаковывают, передают на склад готовой продукции при следующем соотношении ингредиентов, мас.%: сахар-песок 97-99,85%, патока 75-78,0%, подсолнечная масса 98-99,0%, сода пищевая 100,0%, экстракт солодового корня 28-30,0%.

Новым в заявляемом способе производства халвы "Новомосковская" в сравнении с известными является соотношение входных компонентов в соответствии с разработанной рецептурой, введение к вымешанной смеси растительных зерен (15-30%), совокупность условий проведения действий, температурные и временные по продолжительности режимы вымешивания (в течение 2,5-3 минут при температурах взбитой карамельной массы 135-145oC, тертой подсолнечной массы 40-50oC) и вакуумная обработка (в течение 18-35 минут) при остаточном давлении 10 мм рт. ст. Установленное соотношение входных компонентов в сухих веществах обеспечивает получение продукта с уменьшенным содержанием жира и калорий (см. табл. 1, 2).

Совокупность действий, температурных и временных по продолжительности режима вымешивания в течение 2,5-3 минут при оптимальной температуре взбитой карамельной массы 135-145oC и 40-50oC тертой подсолнечной массы, а также за счет длительной обработки вакуумом в течение 18-35 минут при остаточном давлении 10 мм рт. ст. обеспечивают образование однородной монолитной структуры следующим образом: выбранный температурный режим вымешивания создает повышенную диффузионную способность, а режим вымешивания обеспечивает высокую пористость и интенсивность процесса вымешивания, создавая условия для обеспечения однородной структуры.

Во время вакуумной обработки возникает большое вспучивание и наибольшая гигроскопичность. Созданная пористая микроструктура ядер под воздействием вакуума лучше адсорбирует горячие водные составляющие. Режим вакуумной обработки (в течение 18-35 минут) обеспечивает формование тщательно вымешанной смеси, создавая необходимую консистенцию, обеспечивая потребительские свойства, которые проявляются в изменении цвета и внешнего вида. Полученный продукт с уменьшенным количеством жиров содержит лишь натуральные компоненты, в том числе растительное зерно: просо, или кукурузу или рис, что обеспечивает высокую биологическую ценность, приятный вкус, привлекательный внешний вид и повышенное усваивание. Новый продукт может быть применен в питании людей различного возраста как десертный продукт.

Введение растительного зерна: проса, или кукурузы или риса к вымешанной массе перед вакуумной обработкой обеспечивает не только биологическую ценность готовому продукту, но еще создает незабываемый привлекательный внешний вид. В результате действия вакуума зерна взрываются, создавая образ полевых цветов, а именно маленьких белых цветов с желтой серединой. Взрыв зерен поясняется следующим: в результате фазового превращения влаги, которая существует в зернах (просо, или кукуруза, или рис) в момент снятия давления, что соответствует выгрузке, паровоздушная смесь, что находится в зернах, под давлением расширяется и взрывается из середины, увеличивая объем в 10-15 раз (см. табл. 8, 9).

Процесс взрыва зерен оказывает влияние также и на вкусовые показатели, делает применяемые зерна (просо, или кукурузу или рис) нежными, хрупкими, приятными на вкус, увеличивает в 2-2,5 раза их усваивание [А.Н. Дорохович, А.С. Острик "Взорванные крупы - новый вид нетрадиционного сырья в кондитерском производстве". Пищевая промышленность, N 2, 1987, с. 34-35].

Заявляемый способ производства халвы "Новомосковская" в сравнении с прототипом обеспечивает следующие преимущества:

1. Уменьшенная жирность готового продукта, сниженная калорийность, обусловленные соотношением компонентов в соответствии с разработанной рецептурой.

2. Высокую биологическую ценность и увеличенное усваивание, обусловленное введением растительного зерна: проса, или кукурузы, или риса.

3. Снижение убытков продукции, обусловленное соотношением компонентов согласно рецептуре, температурными и временными по продолжительности параметрами режимов вымешивания и вакуумной обработки.

4. Увеличение срока хранения продукта обусловлено соответствующим температурным режимом вымешивания и длительным режимом вакуумной обработки.

5. Улучшения органолептических показателей (внешний вид, вкус, цвет, структура) обусловлены новыми температурными, временными по продолжительности режимами вымешивания и вакуумной обработки и введением растительного зерна: проса, или кукурузы или риса.

Таким образом, за счет установленных взаимодействий между регулируемым параметром (температура смеси, давление, длительность стадии вымешивания) и соответствующего действия (вакуумная обработка) и строгого соотношения ингредиентов созданной рецептуры, предложенный способ производства халвы "Новомосковская" обеспечивает создание продукта со сниженным количеством жира и калорийности, соединяя биологическую ценность с приятным вкусом, с повышенным усваиванием, привлекательным внешним видом и увеличенным сроком хранения. Взаимодействие указанных качеств находится в причинно-следственной связи с определенным результатом.

При осуществлении заявляемого технического решения использован такой режим процесса переработки исходного сырья в соответствии с разработанным соотношением компонентов, который наряду с повышением качества готового продукта (внешний вид, вкус, цвет) позволяет получить продукт со снижением жира и калорийности при одновременном повышении биологической ценности и обогащении витаминами кондитерского изделия (см. табл. 7, 8, 9). Важным моментом при разработке способа производства халвы "Новомосковская" является обеспечение однородной монолитной структуры готового продукта за счет режима вымешивания продолжительностью 2,5-3 минуты при оптимальных температурах, составляющих: температура карамельной массы 135-145oC, температура растертой подсолнечной массы 40-50oC и за счет проведения продолжительного вакуумирования (18-35 минут).

Примеры конкретного выполнения способа.

Пример 1.

Выполняют режим вымешивания в течение 2-х минут при температурах растертой подсолнечной массы 38oC и взбитой карамельной массы 30oC, формируют в упаковку 0,150 кг вымешанную массу с температурой 80oC, устанавливают в вакуумную камеру, обрабатывают в вакууме при остаточном давлении 10 мм рт. ст. в течение 15 минут, снижают постепенно давление в течение 4-5 минут, выгружают упаковку из вакуумной камеры, выставляют на охлаждение продолжительностью 30 минут до температуры халвы 30oC, упаковывают, передают на склад, выдерживают три месяца.

Полученный продукт имеет следующие органолептические оценки качества: цвет - осветленный; консистенцию - пористую, нежную; аромат - чистый, свежий; структура - без ниток уплотнения.

Увеличенный объем халвы в два раза уменьшился на 30% через два месяца.

Пример 2.

Способ выполняют так, как указано в примере 1, однако режим вымешивания проводят 2,55 минут при температурах растертой подсолнечной массы 37oC и взбитой карамельной массы 140oC, формируют в упаковку 0,2 кг вымешанную массу с температурой 80oC, обрабатывают в вакууме при остаточном давлении 10 мм рт. ст. в течение 20 минут. Полученный продукт имеет следующие органолептические оценки качества: цвет - осветленный; консистенция - пористая, нежная; аромат нежный, чистый, свежий; структура - грубоволокнистая. Увеличенный объем халвы в два раза удерживался два месяца.

Пример 3.

Способ выполняют так, как указано в примере 1, однако режим вымешивания проводят 3 минуты при температурах растертой подсолнечной массы 40oC и взбитой карамельной массы 140oC, формируют в упаковку 0,3 кг вымешанную массу с температурой 82oC, обрабатывают в вакууме при остаточном давлении 10 мм рт. ст. в течение 30 минут. Полученный продукт имеет следующие органолептические оценки качества: цвет - осветленный; консистенция - пористая, нежная; аромат нежный, чистый, свежий; структура - без ниток уплотнения.

Увеличенный объем халвы в два раза удерживался без изменений три месяца.

Пример 4.

Способ выполняют так, как указано в примере 1, однако режим вымешивания проводят 2,45 минут при температурах растертой подсолнечной массы 36oC и взбитой карамельной массы 140oC, формируют в упаковку 0,35 кг вымешанную массу с температурой 80oC, обрабатывают в вакууме при остаточном давлении 10 мм рт. ст. в течение 55 минут. Полученный продукт имеет следующие органолептические оценки качества: цвет - осветленный; консистенция - очень пористая; аромат чистый, свежий; структура - цельная, не волокнистая.

Увеличенный объем халвы в два раза удерживался без изменений лишь два месяца.

Пример 5.

Способ выполняют так, как указано в примере 1, однако режим вымешивания проводят 2,40 минуты при температурах растертой подсолнечной массы 35oC и взбитой карамельной массы 140oC, формируют в упаковку 0,3 кг вымешанную массу с температурой 81oC, обрабатывают в вакууме при остаточном давлении 10 мм рт. ст. в течение 20 минут. Полученный продукт имеет следующие органолептические оценки качества: цвет - осветленный; консистенция - пористая, нежная; аромат чистый, свежий; структура - грубо волокнистая.

Увеличенный объем халвы в два раза удерживался без изменений лишь два месяца.

Таким образом, использование растертой подсолнечной массы с температурой ниже 40oC создает условия для получения грубоволокнистой халвы, потому что холодная и больше вязкая масса затрудняет структурообразование. При более высоких температурах растертой подсолнечной массы (больше 50oC) получают халву не волокнистую, а плотную. Температурные параметры растертой подсолнечной массы влияют на условия структурообразования халвы и изменяют органолептические показатели готового продукта.

Обеспечение соответствующих органолептических показателей готовой халвы, установление трехмесячного срока хранения и снижение убытков обусловливают оптимальные температурные и временные по продолжительности режимы вымешивания и вакуумной обработки: температура растертой подсолнечной массы 40-50oC, температура взбитой карамельной массы 135-145oC, продолжительность вымешивания 2,5-3 минуты, продолжительность вакуумной обработки 18-35 минут при остаточном давлении 10 мм рт. ст.

Поддержание более глубокого вакуума нецелесообразно, так как в производственных условиях это связано с повышением энергетических затрат и применением сложного оборудования.

Использование растительного зерна: проса, кукурузы или риса к вымешанной массе с температурой 80-82oC перед вакуумной обработкой в заявляемом способе производства халвы "Новомосковская" предложено впервые, в связи с чем существенно отличается от всех известных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2001 |

|

RU2199881C1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2014 |

|

RU2558287C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕДЕНЦОВОЙ КАРАМЕЛИ | 2007 |

|

RU2352133C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВОСОДЕРЖАЩИХ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1971 |

|

SU294602A1 |

| Способ производства подсолнечной халвы | 1984 |

|

SU1292703A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО БЕЛКОВОГО ПРОДУКТА, ОБОГАЩЕННОГО ГРИБНЫМ БЕЛКОМ | 2014 |

|

RU2567673C1 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2007 |

|

RU2354130C2 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2010 |

|

RU2446701C2 |

| СПОСОБ ПРОИЗВОДСТВА ХАЛВЫ | 2007 |

|

RU2335135C1 |

| Способ производства халвы | 1982 |

|

SU1026753A1 |

Способ включает вымешивание тертой подсолнечной массы с температурой 40-50°С и взбитой карамельной массы с температурой 135-145°С. Вымешивание ведут в течение 2,5-3 мин. В полученную массу добавляют экстракт растительного сырья, в качестве которого используют солодовый корень, соду пищевую, ванилин и раствор соляной кислоты. После охлаждения полученной массы до 80-82°С в нее вводят зерна проса, или кукурузы, или риса в количестве 15-30% к вымешанной массе. Формуют полученную массу. После чего проводят вакуумную обработку массы при остаточном давлении 10 мм рт.ст. в течение 15-18 мин. Все компоненты халвы берут в установленном количестве. Полученное изделие характеризуется уменьшенным количеством жира, однородной монолитной структурой, повышенной биологической ценностью, увеличенным сроком хранения и улучшенными качественными показателями. 9 табл.

Способ производства халвы, включающий вымешивание тертой подсолнечной массы и взбитой карамельной массы с добавлением экстракта растительного сырья, соды пищевой, ванилина и раствора соляной кислоты, формирование полученной массы и вакуумную ее обработку, отличающийся тем, что вымешивание тертой подсолнечной массы и карамельной массы производят при их предварительном нагреве соответственно до 40 - 50 и 135 - 145oC в течение 2 - 3 мин, а в качестве растительного сырья используют солодовый корень, затем после охлаждения полученной массы до 80 - 82oC в нее вводят зерна проса, или кукурузы, или риса в количестве 15 - 30% к вымешанной массе, после чего производят вакуумную обработку при остаточном давлении 10 мм рт. ст. в течение 15 - 18 мин, причем все компоненты халвы берут в установленных рецептурой количествах.

| Рецептура на халву | |||

| Госагропром | |||

| Отдел пищевой промышленности | |||

| - М., 1987 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Госагропром | |||

| Отдел пищевой промышленности | |||

| - М., 1989, с.40-41 | |||

| Способ производства халвы | 1978 |

|

SU839474A1 |

Даты

2000-07-20—Публикация

1998-07-06—Подача