Настоящее изобретение относится к способу сушки пищевых продуктов инфракрасным излучением при пониженных давлении и температуре.

Одним из способов хранения морепродуктов в течение относительно короткого промежутка времени является естественная сушка, называемая "ночная сушка". Свежую рыбу вскрывают для извлечения внутренних органов, затем оставшуюся часть или остатки вымывают из вскрытой рыбы. Вскрытую рыбу кладут на бамбуковую решетку и сушат весь день и всю ночь. При "ночной сушке" получается подсушенный продукт, который подлежит хранению в течение относительно короткого промежутка времени.

Такую естественную сушку можно использовать в местах, где это позволяют погодные условия в течение ограниченных сезонов, при этом требуются значительные площади вне помещений для вскрытой рыбы, подлежащей сушке, также при этом требуются большие трудозатраты, связанные с процессом сушки.

Вдобавок к этому возникают санитарные проблемы, связанные с загрязнением продукта пылью и бациллами, находящимися в воздухе, а также связанные с ухудшением вкуса высушенного продукта из-за его окисления. Обычно естественную сушку производят круглые сутки (24 часа), но при ухудшении погоды вскрытую рыбу вносят в помещение. Следовательно, естественная сушка требует значительного времени и больших трудозатрат.

Также сушку в помещении можно производить в стерильных помещениях, используя вместо солнечного света лампы инфракрасного излучения. Такой инфракрасный обогрев будет сушить поверхность вскрытой рыбы или других продуктов с образованием твердой корочки, которая препятствует выходу воды из продукта и способствует размножению бацилл. Помимо этого, газообразный кислород, остающийся в толще продукта, находящегося в подсушенном состоянии, вызывает окисление и порчу поверхности этого продукта.

В соответствии с другим способом сушки используется холодный воздушный поток. Таким способом можно за 3-4 часа высушить продукт до такого состояния, которое имеет место для продукта после "ночной сушки". Однако в продуктах, высушенных таким способом, имеется большое количество бацилл, что не позволяет долгое время хранить эти продукты без замораживания.

В патенте Японии N 60-120973, кл. A 23 L 3/40 от 28.06.85 раскрыт способ сушки пищевых продуктов, содержащихся в герметичной изолированной сушильной камере, инфракрасным излучением, включающий удаление воздуха вакуумным насосом из изолированной сушильной камеры, снижение давления внутри камеры с помощью вакуумного насоса, включение электрического инфракрасного нагревателя для нагрева продукта. Высушенный инфракрасным излучением продукт вынимается из сушильной камеры после его охлаждения. Сушка продуктов инфракрасным излучением при повышенной температуре приводит к ухудшению качества продукта, в частности вкуса и цвета.

Техническим результатом настоящего изобретения является создание способа сушки больших количеств продукта с соблюдением условий по санитарии и в течение относительно небольшого периода времени независимо от сезона и погодных условий с получением при этом подсушенных продуктов, свободных от бацилл, причем поверхность таких продуктов не имеет вид твердой корочки, а сам продукт сохраняет свежесть и хорошие вкусовые свойства.

Этот технический результат достигается тем, что в способе сушки пищевых продуктов, содержащихся в герметичном изолированном сушильном агрегате, инфракрасным излучением, включающем удаление воздуха вакуумным насосом из изолированного сушильного агрегата, снижение давления внутри агрегата с помощью вакуумного насоса, включение электрического инфракрасного нагревателя для нагрева продукта, согласно изобретению удаление воздуха осуществляют до давления 74,7-21,3 кПа в течение 1-10 минут, дополнительно подают в изолированный сушильный агрегат азот, содержащий распыленный этанол, которым насыщается продукт, и повышают давление в агрегате до 98,1-186,3 кПа, удерживают это давление в течение 1-10 минут, затем снижают давление внутри агрегата ниже 21,3-0,13 кПа в течение 3-5 минут в пределах 30 мин после прекращения подачи азота, содержащего распыленный этанол, включают электрический инфракрасный нагреватель при поддерживании внутреннего давления в агрегате ниже 21,3-0,13 кПа и температуры в толще продукта 0-10oC в течение 15-90 мин, и подают в изолированный сушильный агрегат воздух до достижения внутри агрегата атмосферного давления.

Далее приводится подробное описание изобретения со ссылками на прилагаемые чертежи, на которых:

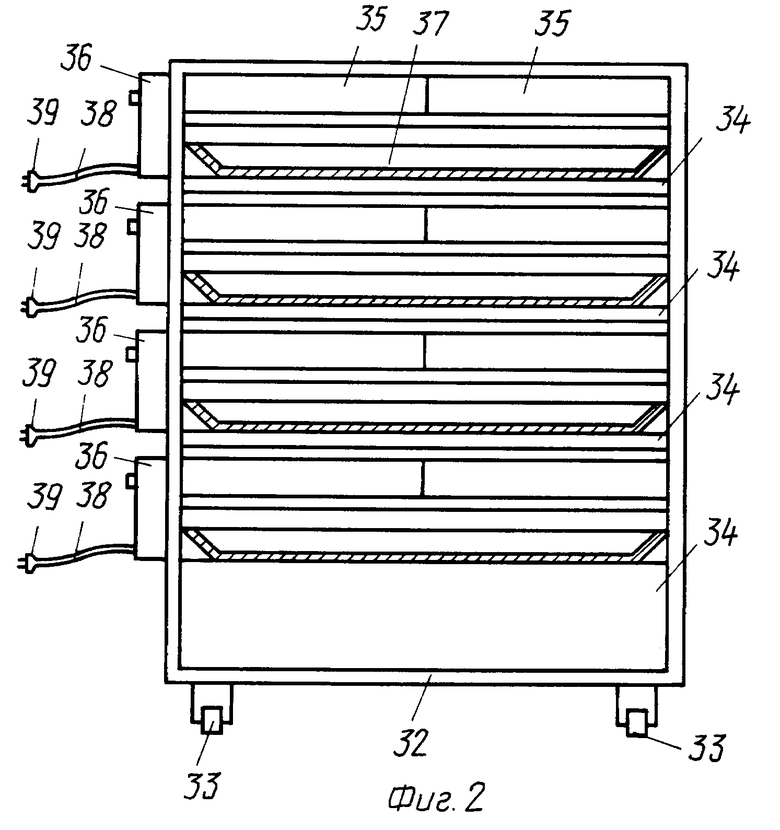

фиг. 1 изображает сушильную систему для осуществления способа согласно настоящему изобретению;

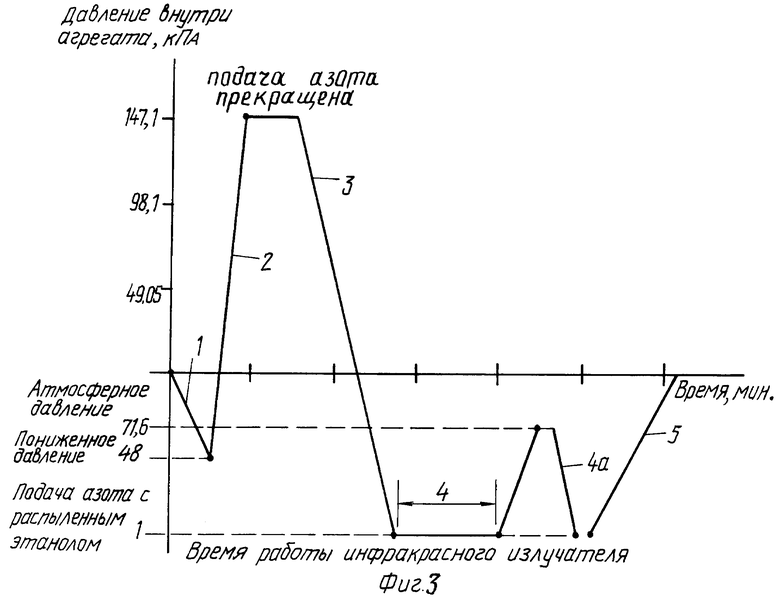

фиг.2 представляет тележку с поддонами, которая используется в сушильной системе, показанной на фиг.1;

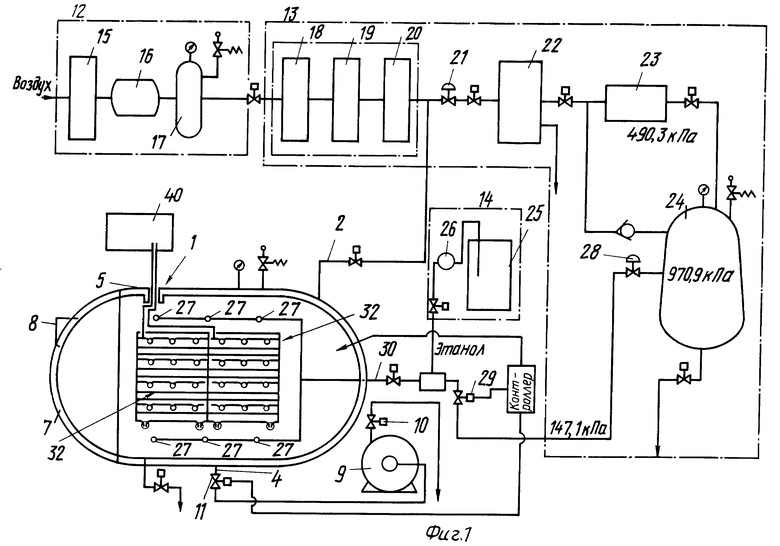

фиг.3 показывает график изменения давления по времени внутри изолированного сушильного агрегата.

Показанная на фиг.1 низкотемпературная инфракрасная сушильная система, работающая при низком давлении, содержит герметичный изолированный сушильный агрегат 1, имеющий трубу 2 для подачи воздуха, проходящую через его наружную стенку и предназначенную для ввода чистого воздуха, проходящего через соответствующий фильтр, внутрь изолированного сушильного агрегата 1, трубу 3 для подачи инертного газа (азота) внутрь агрегата 1, проходящую сквозь его стенку, трубопровод 4, предназначенный для удаления воздуха из внутренней полости агрегата, выход 5 для кабеля, предназначенный для прохода электрических проводов и сигнальных линий из внутренней полости агрегата 1, и осветительное оборудование 6 для освещения его внутренней полости.

Изолированный сушильный агрегат 1 имеет герметичную дверь 7 и закрытое стеклом окно 8, предназначенное для контроля и расположенное на передней части агрегата.

Трубопровод 4 для удаления воздуха соединен с вакуумным насосом 9 со стороны 10 разрежения через управляющий клапан 11, при этом выход вакуумного насоса 9 открыт в атмосферу.

Устройство 12 для получения осушенного воздуха, устройство 13 для получения азота и устройство 14 для распыления этанола подключены к изолированному сушильному агрегату 1.

Устройство 12 для получения осушенного воздуха содержит осушитель 15, компрессор 16 и резервуар 17 для воздуха. Воздух проходит через компрессор 16, осушитель 15, и в осушенном состоянии он находится под высоким давлением в резервуаре 17.

Устройство 13 для получения азота содержит фильтр 18, заполненный очень мелкими частицами, главный фильтр 19 и фильтр 20 с активированным углем, редукционный клапан 21, блок 22, вырабатывающий газообразный азот, блок 23 повышения давления, а также резервуар 24 для азота. Осушенный воздух подают из резервуара 17 в редукционный клапан 21 через последовательно соединенные фильтры 18, 19, 20.

Затем воздух при пониженном давлении поступает в блок 22, вырабатывающий азот, в котором осушенный воздух разделяют на кислород и азот по методу адсорбции (метод PSA), используя мембранные модули или молекулярные сита, кислород отводят, после чего остается азот, давление которого повышается в блоке 23, после чего азот накапливается в резервуаре 24.

Устройство 14 для распыления этанола содержит емкость 25 с этанолом, а также распыляющий насос 26. Эти элементы расположены между резервуаром 24 для азота и сушильным агрегатом 1. Этанол подается из емкости 25 распыляющим насосом 26 и поступает в азот. После этого азот, содержащий распыленный этанол, эжектируется из распыляющего сопла 27 и поступает во внутреннюю полость изолированного сушильного агрегата 1.

Азот поступает из резервуара 24 в изолированный сушильный агрегат 1 через редукционный клапан 28 и управляющий клапан 29, а азот, содержащий распыленный этанол, эжектируется из трубопровода 30 подачи азота во внутреннюю полость изолированного сушильного агрегата 1.

Давление внутри агрегата 1 определяется датчиком 31 давления и зависит от положения управляющего клапана 29 подачи азота, а также от положения управляющего клапана 11, регулирующего разрежение (отсос) вакуумного насоса 9, от которых зависит сигнал, вырабатываемый датчиком 31 давления для регулирования давления внутри агрегата.

На фиг.2 представлена тележка 32 с поддонами, оборудованная колесами 33. В ней имеются четыре полки 34, расположенные между продольными стойками, а также несколько инфракрасных нагревателей 35 стержневого типа, установленных на раме боковых стенок над каждой полкой 34. Регуляторы 36 температуры используются для управления температурой инфракрасных нагревателей 35.

Поддоны 37 имеют сетки из нержавеющей стали, натянутые поперек поддонов. Куски или отдельные продукты укладываются на поддоны 37, после чего поддоны 37 помещают на полки 34.

Для рыбных продуктов предварительно удаляют головы и внутренности рыбы, а оставшуюся часть промывают водой.

Инфракрасные нагреватели 33 связаны с регуляторами 36 температуры. Силовые электрические кабели 38 выходят из изолированного сушильного агрегата 1 и подключены к регуляторам 36 температуры, герметичные штекеры 39 соединены с выходами источника 40 электропитания.

Рабочий цикл изолированного сушильного агрегата 1 с инфракрасным обогревом содержит следующие стадии:

(1) Процесс вакуумирования

Клапан 9 управления вакуумированием открывается, включается вакуумный насос 9, откачивающий воздух из внутренней полости изолированного сушильного агрегата 1 для снижения внутреннего давления в нем приблизительно до 26,7 кПа в течение 1- 10 минут.

При этом отдельные куски продукта обезвоживаются на поверхности и по толщине. При этом влага удаляется вместе с воздухом в атмосферу по трубопроводу 4.

Среда при пониженном давлении обеспечивает отвод воздуха из тканей продукта без ухудшения его качества, экономично, в течение небольшого промежутка времени, способствуя проникновению этанола в продукт на последующей стадии распыления этанола.

Продолжительность процесса вакуумирования зависит от производительности вакуумного насоса 8, ее можно сократить при использовании насоса повышенной производительности. Однако не следует сокращать продолжительность процесса вакуумирования до времени менее 1 мин.

Тем не менее, суммарная экономичность существенно ухудшится, если время вакуумирования будет составлять 10 и более минут.

(2) Подача азота и повышение его давления

Клапан 11 управления вакуумированием закрывается, а клапан 29 управления подачей азота открывается, допуская подачу его в изолированный сушильный агрегат 1. При повышении давления внутри агрегата до атмосферного производят распыление этанола в азоте с помощью распыливающего насоса 26. Этаноловый туман (капли диаметром 10-15 мкм) выпускается из распыляющего сопла 27.

В течение периода времени 0,5 (30 сек) - 10 минут после начала подачи азота давление в агрегате повышается до 98,1-186,3 кПа, причем это повышенное давление внутри агрегата удерживается в течение 1-5 мин. Предпочтительно, чтобы концентрация спирта в распиливаемой этаноловой смеси составляла не менее 75%.

Воздух в сушильном агрегате 1 замещается азотом, в толще продукта кислород замещается азотом. Одновременно этанол, распыленный в азоте, производит стерилизацию бацилл, если они имеются в продукте.

Азот эффективно препятствует окислению продукта, а также предотвращает взрыв, который возможен при заполнении изолированного сушильного агрегата воспламеняемым этаноловым туманом.

(3) Отвод азота и понижение давления внутри агрегата

Когда клапан 29 регулирования подачи азота закрывается, прекращая его подвод, клапан 11 управления вакуумированием открывается, выпуская азот из внутренней полости изолированного агрегата 1 под действием вакуумного насоса 9, при этом давление внутри агрегата снижается ниже 21,3-0,13 кПа (почти вакуум) за 3-5 минут в пределах 30 мин после прекращения подачи азота.

Продолжительность данного технологического процесса зависит от производительности вакуумного насоса, но с точки зрения сохранения свежести продукта следует сократить продолжительность данного процесса.

Если внутреннее давление превышает 21,3 кПа, то вода, содержащаяся в продукте, испарится, лишая куски продукта внутреннего теплосодержания, поэтому продукт может замерзнуть, если его не нагреть на следующей стадии.

(4) Подача электропитания к инфракрасным нагревателям, при этом давление во внутренней полости агрегата остается пониженным.

В то время, как внутреннее давление поддерживается ниже 21,3-0,13 кПа, подают питание к инфракрасным нагревателям 35, чтобы продукт находился в зоне инфракрасного излучения. Регулятор 36 температуры определяет температуру вблизи инфракрасных нагревателей 35, устанавливая количество электроэнергии, подаваемой к ним, тем самым поддерживая температуру в толще продукта на уровне 0-10oC в течение 15-90 минут. Температура в толще продукта зависит от температуры среды, в которой находится продукт. Температуру в толще продукта поддерживают в диапазоне 0-10oC с помощью инфракрасного излучения, способствуя испарению воды, содержащейся в продукте. Таким образом продукт обезвоживается с повышенной эффективностью.

Температура продукта начинает повышаться, когда процесс испарения воды подходит к концу, а затем инфракрасные нагреватели 35 автоматически отключаются, после чего начинается следующая стадия.

(4а) Снижение внутреннего давления после подачи в изолированный сушильный агрегат азота еще раз

Клапан 11 управления вакуумированием закрывается, а клапан 29 регулирования подачи азота открывается, тем самым допуская подачу азота в изолированный сушильный агрегат до тех пор, пока давление внутри агрегата не достигнет 61,3-94,7 кПа, затем подачу азота прекращают. Такая атмосфера сохраняется в течение 2-3 секунд, самое продолжительное - в течение 5 минут, после чего азот удаляют из внутренней полости до тех пор, пока внутреннее давление снизится до 21,3-0,13 кПа. Таким путем кислород, остающийся в толще продукта, замещается азотом.

Продолжительность процесса замещения кислорода азотом зависит от состояния поверхности продукта и размера каждого куска продукта. Этот процесс можно исключить для некоторых продуктов, например для вскрытой ставриды. Далее эту операцию можно сместить со стадии (4) непосредственно на следующую стадию (5).

(5) Возврат к атмосферному давлению

Чистый воздух вдувают в изолированный сушильный агрегат 1 через соединенные последовательно фильтры 18, 19, 20, повышая внутреннее давление в агрегате 1 до атмосферного, после чего тележку 32 с поддонами из агрегата удаляют. Куски продукта оборачивают газоплотной пленкой. Преимущественно, оберточный материал заполнен азотом, углекислым газом или их смесью, что препятствует окислению обернутых продуктов и их порче.

Понятно, что стадии (3) - (5) являются процессами обезвоживания, когда рыба или другие продукты сушатся при пониженных давлении и температуре.

-а- Временные интервалы для каждой стадии применительно к вскрытой ставриде:

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 50 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 57 мин 35 сек.

Если стадия (4а) не пропускается, то дополнительный промежуток времени составляет 10 секунд.

Конкретные параметры изолированного сушильного агрегата и его вспомогательных устройств следующие:

емкость изолированного сушильного агрегата 2,6 м3

количество поддонов 10 (5 ярусов, 2 колонки; 450 тушек вскрытой рыбы)

мощность вакуумного насоса 7,4 кВт

мощность компрессора 5,9 кВт

мощность нагревателя 12 кВт

расход азота 8,1 м3/ч

вместимость емкости для азота 2 м3

вместимость емкости для этанола 20 л

Весовое отношение досушенной вскрытой ставриды к предварительно высушенной вскрытой ставриде составляет 85%, причем высушенные продукты можно хранить в течение одного месяца при температуре 5oC. В отношении продуктов, высушенных в естественных условиях, следует отметить, что требуется от 16 до 24 часов, чтобы высушить вскрытую ставриду для достижения весового отношения 85%, причем продукты после сушки в естественных условиях можно хранить только несколько дней при температуре 5oC.

Временные интервалы для каждой технологической стадии при сушке различных продуктов следующие:

-б- Китайская лапша, японская лапша и макаронные изделия

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 20 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 27 мин и 35 сек.

-в- Фарш из мяса рыбы (обжаренное камабоко и камабоко) (рыбная паста)

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 15 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 22 мин и 35 сек.

-г- Свежевяленая и сушеная рыба (ставрида и красный морской карась)

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 90 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 97 мин и 35 сек.

-д- Пикули корейские и овощи, немного выдержанные в соли, или рисовые отруби.

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 млн 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 15 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 22 мин и 35 сек.

-е- Обжаренные продукты (рыба и овощи, запеченные в тесте, жареные цыплята, отбивная котлета в панировочных сухарях, жареная рыба)

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 30 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 37 мин и 35 сек.

-ж- Мясные продукты (рубленый бифштекс, мелко нарезанная говядина и говядина для бифштекса)

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 30 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 37 мин и 35 сек.

-з- Домашние блюда (картофельные салаты, замороженные продукты)

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 60 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 67 мин и 35 сек.

-и- Сушеная каракатица

(1) Вакуумирование 1 мин

(2) Подача азота для повышения внутреннего давления 3 мин 30 сек

(3) Удаление азота для снижения внутреннего давления 3 мин

(4) Включение нагревателей при пониженном давлении среды 80 мин

(5) Возврат к атмосферному давлению 5 сек

Общая продолжительность операций составляет 87 мин и 35 сек.

В данном варианте реализации изобретения каждый инфракрасный нагреватель 35 оснащен отдельным регулятором 36 температуры, поэтому инфракрасные нагреватели, расположенные напротив пустых поддонов, могут не включаться, что позволяет регулировать мощность в зависимости от размеров и размещения продукта на поддонах и экономить электроэнергию.

К потолку сушильного агрегата могут крепиться ультрафиолетовые лампы, предназначенные для ультрафиолетового облучения продукта с целью эффективного подавления бацилл.

Как следует из описания, приведенного выше, внутреннее давление в изолированном сушильном агрегате поднимают путем подачи в него азота после вакуумирования, одновременно куски продукта подвергают воздействию распыленного этанола, при этом кислород, содержащийся в толще продукта, можно заместить азотом, что препятствует окислению продукта и способствует проникновению этанола через оболочку продукта для его стерилизации.

Распыленный этанол является воспламеняемым, и, если замкнутое пространство, такое как внутренняя полость изолированного сушильного агрегата, заполнено этанолом при повышенном давлении, то может произойти взрыв от разряда статического электричества. В изолированном сушильном агрегате воздух замещен инертным азотом, поэтому в агрегате отсутствует кислород. Таким путем обеспечивается безопасная работа изолированного сушильного агрегата без опасности взрыва.

Далее давление внутри изолированного сушильного агрегата снижают путем удаления азота из него, а куски продукта под действием инфракрасного излучения нагреваются в среде под пониженным давлением, что препятствует снижению температуры продукта, вызванному испарением воды, обеспечивает прогрев кусков продукта полностью по толщине, тем самым препятствуя замораживанию его и способствуя извлечению воды при пониженном давлении, все это позволяет получать полусухой продукт.

В результате стерилизации и извлечения воды обеспечивается продолжительное хранение высушенных продуктов. Кроме этого, преимущество состоит в том, что обезвоживание продукта при пониженной температуре по существу предотвращает обесцвечивание продукта и его порчу, а также сохраняет вкусовые качества длительное время.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2254036C2 |

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2501316C2 |

| НЕЖАРЕНЫЕ КАРТОФЕЛЬНЫЕ ЧИПСЫ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2607097C1 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ РАСТИТЕЛЬНОГО, ЖИВОТНОГО ПРОИСХОЖДЕНИЯ, РЫБЫ И МОРЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2395766C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| Способ вакуумной сушки рыбы | 2019 |

|

RU2735566C1 |

| ГАЗОГЕНЕРАТОРНАЯ СИСТЕМА С ЦИРКУЛИРУЮЩИМ УГОЛЬНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2007 |

|

RU2426769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ, ВЫСУШЕННОЙ ПОТОКОМ ГОРЯЧЕГО ВОЗДУХА ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2009 |

|

RU2478305C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СУШИЛЬНОЕ УСТРОЙСТВО И СПОСОБ ВЫСУШИВАНИЯ | 2011 |

|

RU2509274C1 |

Изобретение относится к способу сушки пищевых продуктов инфракрасным излучением при пониженных давлении и температуре. Способ сушки включает в себя стадии: удаление воздуха вакуумным насосом до давления 74,7-21,3 кПа в течение 1-10 мин, подачу в сушильный агрегат азота, содержащего распыленный этанол, и повышение давления до 98,1-186,3 кПа в течение 1-10 мин. Затем снижают давление ниже 21,3-0,13 кПа в пределах 30 мин после прекращения подачи азота. Включают электрический инфракрасный нагреватель при поддерживании внутреннего давления в агрегате ниже 21,3-0,13 кПа и температуры в толще продукта 0-10°С в течение 15-90 мин. Подают воздух до достижения внутри агрегата атмосферного давления. Способ позволяет обеспечивать продолжительное хранение высушенных продуктов, предотвращает обесцвечивание продукта и его порчу. Продукт сохраняет вкусовые качества длительное время. 3 ил.

Способ сушки пищевых продуктов, содержащихся в герметичном изолированном сушильном агрегате, инфракрасным излучением, включающий удаление воздуха вакуумным насосом из изолированного сушильного агрегата, снижение давления внутри агрегата с помощью вакуумного насоса, включение электрического инфракрасного нагревателя для нагрева продукта, отличающийся тем, что удаление воздуха осуществляют до давления 74,7 - 21,3 кПа в течение 1 - 10 мин, дополнительно подают в изолированный сушильный агрегат азот, содержащий распыленный этанол, которым насыщается продукт, и повышают давление в агрегате до 98,1 - 186,3 кПа, удерживают это давление в течение 1 - 10 мин, затем снижают давление внутри агрегата ниже 21,3 - 0,13 кПа в течение 3 - 5 мин в пределах 30 мин после прекращения подачи азота, содержащего распыленный этанол, включают электрический инфракрасный нагреватель при поддерживании внутреннего давления в агрегате ниже 21,3 - 0,13 кПа и температуры в толще продукта 0 - 10oC в течение 15 - 90 мин, и подают в изолированный сушильный агрегат воздух до достижения внутри агрегата атмосферного давления.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| SU 1785644 А1, 07.01.1993 | |||

| Рогов И.А., Горбатов А.В | |||

| Физические методы обработки пищевых продуктов | |||

| - М.: Пищевая промышленность, 1974, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| US 4781933 А, 01.11.1988 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-07-20—Публикация

1996-10-11—Подача