Изобретение относится к черной металлургии, конкретно к машинам непрерывного литья круглых заготовок (МНЛКЗ), и может быть использовано при конструировании кристаллизаторов МНЛКЗ.

Известна приводимая в качестве прототипа гильза кристаллизатора с вогнутостями в верхней части в виде окружностей (пат. ЕР 0498296 B1).

Недостатком устройства-прототипа является то, что в процессе разливки из-за высокой конусности и протяженности участка с вогнутостями формирующаяся корочка непрерывно-литой круглой заготовки получается неравномерной по толщине, в результате возникает овальность заготовок, происходит зависание оболочки слитка в кристаллизаторе, влекущее за собой прорывы.

Задачей настоящего изобретения является создание гильзы кристаллизатора, обеспечивающей стабильный процесс разливки непрерывнолитых заготовок, жесткое центрирование круглой заготовки, снижение овальности, количества трещин слитка и уменьшение газового зазора между затвердевающей заготовкой и стенкой гильзы кристаллизатора.

Технический эффект в результате нововведений заключается в увеличении скорости и серийности непрерывного литья.

Поставленная задача и достигаемый технический эффект обеспечивается тем, что в верхней части гильзы со стороны заливки металла располагаются вогнутости, при этом их количество колеблется от 4 до 10, длина участка с вогнутостями составляет 30-45% от общей длины гильзы, при этом геометрия вогнутых участков в поперечном сечении подчиняется синусоидальному или параболическому закону в зависимости от марочного сортамента и скорости разливки, по высоте вогнутости выполнены криволинейно-убывающими от максимума на верхнем торце гильзы до нуля на границе между воронкообразной и формообразующей частью, конусность воронкообразного участка с вогнутостями варьируется от 3 до 10%/м в точке максимум вогнутой части, а в точке между вогнутостями - от 1 до 2%/м с криволинейным уменьшением конусности сверху вниз. Также гильза содержит не менее двух формообразующих концентрических участков с различной конусностью, которая варьируется от 3 до 0,5%/м с уменьшающейся конусностью книзу на каждом участке. Точка расположения базового радиуса МНЛЗ лежит на стыке между выпуклостями воронкообразной части.

На приведенных чертежах показан пример конструктивного выполнения предлагаемой в изобретении гильзы.

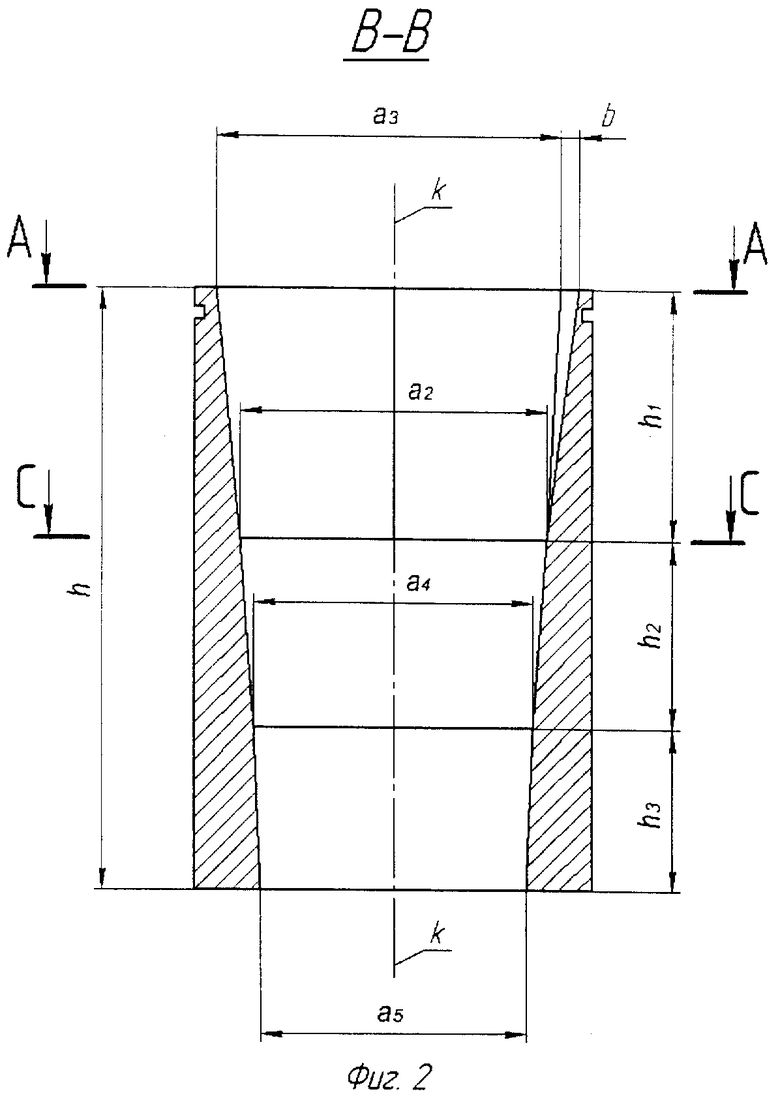

Фиг.1 Поперечное сечение гильзы по А-А.

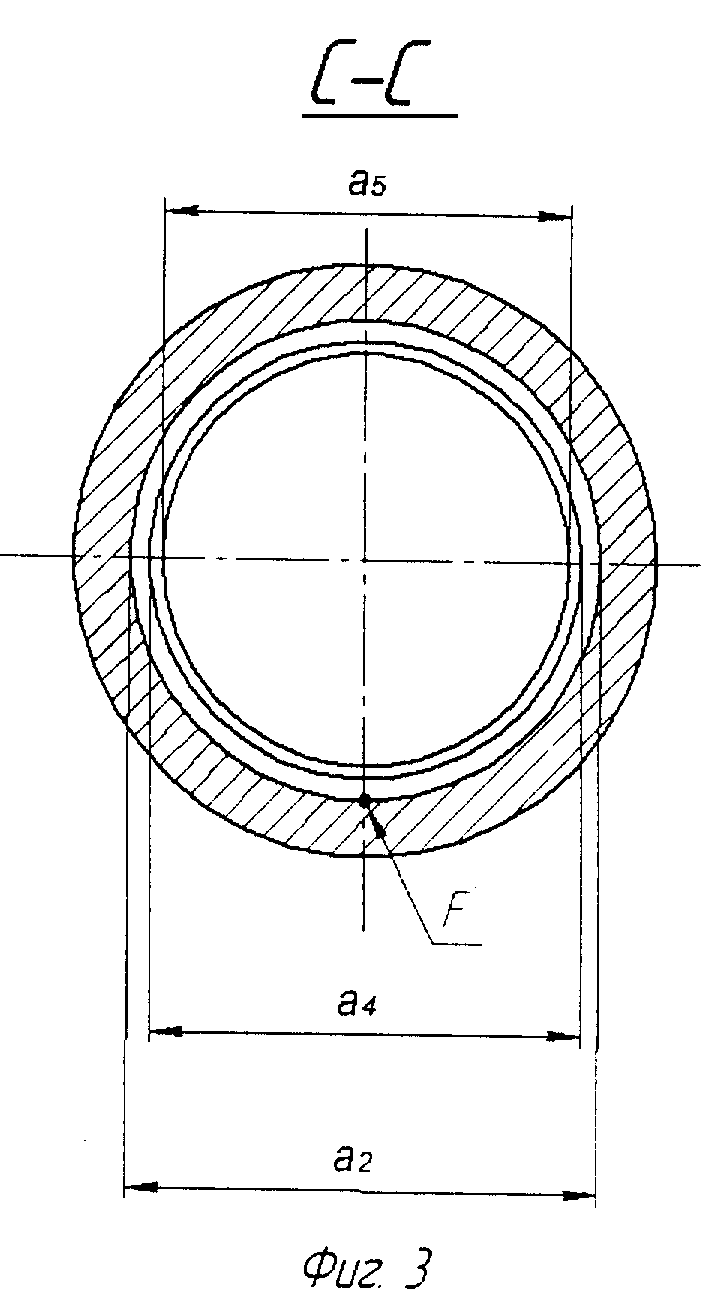

Фиг.2 Продольный разрез гильзы В-В.

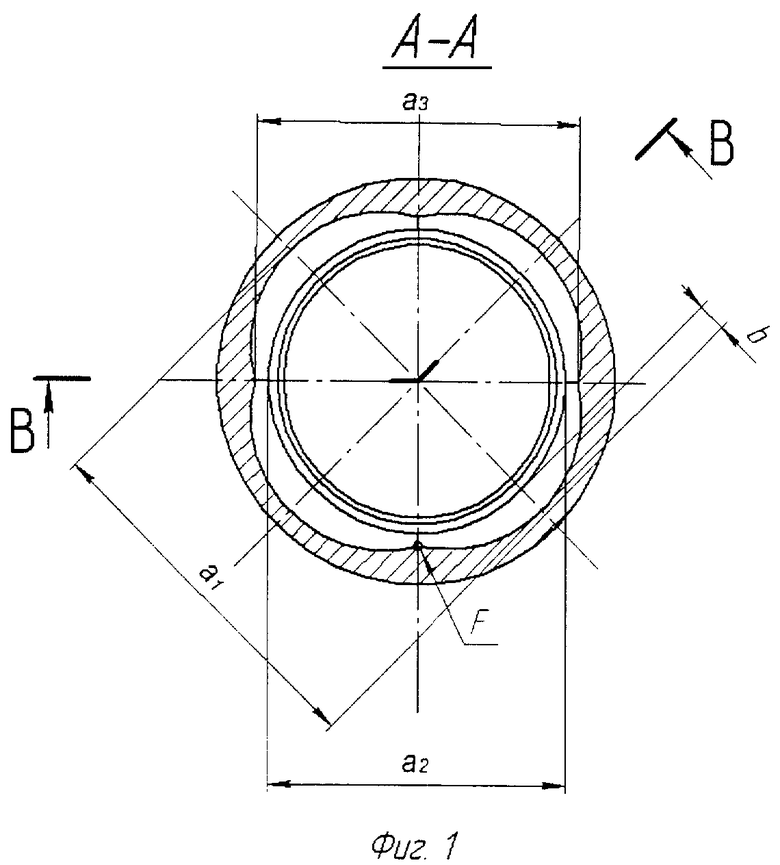

Фиг.3 Поперечное сечение гильзы по С-С.

На фиг.1 изображено поперечное сечение гильзы со стороны заливки металла. На нем видны вогнутости b. Геометрия вогнутостей в поперечном сечении подчиняется синусоидальному или параболическому закону в зависимости от марочного сортамента и скорости разливки. По высоте h1 (фиг.2) вогнутости b выполнены криволинейно-убывающими от максимума на верхнем торце гильзы а1 до нуля на границе между воронкообразным участком h1 и формообразующим участком h2. В воронкообразной части h1 в районе вогнутостей конусность от размера a1 до размера а3 варьируется от 3 до 10%/м, а от размера а3 до размера а2 - от 1 до 2% /м с криволинейным уменьшением конусности сверху вниз. Конусность по длине формообразующих концентрических участков h2 и h3 варьируется от 0,5 до 3%/м. Например, конусность участка h2 составляет 2%/м, а участка h3 составляет 0,9%/м.

Точка F, указанная на фиг.1 и 3, показывает расположение базового радиуса МНЛЗ, причем в независимости от количества вогнутостей, точка F располагается на стыке между выпуклостями.

На фиг.2 изображен продольный разрез гильзы кристаллизатора для литья круглых заготовок с верхней воронкообразной частью гильзы длиной h1 и нижними формообразующими частями гильзы длиной h2 и h3. В верхней части гильзы, со стороны заливки металла, располагаются вогнутости высотой b, при этом их количество колеблется от 4 до 10, в связи с тем, что вогнутости располагаются симметрично относительно оси МНЛЗ, и при увеличении диаметра непрерывно-литой заготовки увеличивается количество вогнутостей. Длина участка с вогнутостями h1 составляет 30-45% от общей длины гильзы h, так как на этом участке формирующаяся корочка непрерывно-литой заготовки наиболее пластична. Чем больше диаметр заготовки, тем меньше скорость разливки и больше толщина корочки в зоне перехода в формообразующий участок h2, соответственно ниже пластичность корочки непрерывно-литой заготовки. Гильза содержит не менее двух формообразующих концентрических участка (в данном примере участки h2 и h3) с различной конусностью. Ось k идет по технологической оси МНЛЗ, а внутренняя (рабочая) поверхность гильзы концентрично расположена по отношению к оси k.

На фиг.3 показано верхнее сечение формообразующего участка h2.

Размер а2 показывает наибольший диаметр поперечного сечения участка h2, либо наименьший диаметр участка h1. Размеры а4 и a5 показывают больший и меньший диаметры поперечного сечения участка h3.

Заявленное устройство работает следующим образом.

Жидкая сталь из промежуточного ковша поступает в гильзу кристаллизатора, где происходит затвердевание и образование твердой корочки непрерывно-литого слитка. Оболочка на участке h1 выпрямляется по вогнутым участкам, имеет благодаря этому плотный контакт, который способствует центрированию оболочки слитка в кристаллизаторе. Конусность на участке h1 по стыкам вогнутых участков должна обеспечивать минимальный газовый зазор. На участке h2 форма оболочки заготовки становится круглой, т.е. этот участок является началом формообразования круглой заготовки. Усадка оболочки на этом участке зависит от скорости разливки, диаметра заготовки, а конусность стенок на этом участке должна соответствовать усадке оболочки. Чем больше диаметр заготовки и соответственно меньше скорость разливки, конусность этого участка увеличивается.

В случае разливки круглых заготовок под слоем шлака, общая конусность гильзы, а также конусность участков h2 и h3 уменьшается из-за уменьшения теплоотвода от жидкого металла к воде через слой шлака и стенку гильзы. На участке h3 теплоотвод через корочку слитка уменьшается и температура поверхности оболочки снижается, поэтому конусность участка h3 меньше конусности участка h2.

На расстоянии 150-200 мм от нижнего торца, что соответствует участку h3, наблюдается наибольший износ стенок, поэтому рекомендуется нижнюю часть гильзы кристаллизатора покрывать более толстым слоем износостойкого покрытия.

Внешние стенки гильзы охлаждаются водой, протекающей между гильзой и обечайкой. С помощью тянуще-правильных устройств (ТПУ) непрерывно-литая заготовка вытягивается из кристаллизатора с определенной скоростью. После кристаллизатора слиток поступает в зону вторичного охлаждения, где происходит полное затвердевание. ТПУ располагаются непосредственно после зоны вторичного охлаждения.

После тянущего устройства МНЛЗ слиток поступает на участок резки на мерные длины, затем заготовка отправляется на холодильник для дальнейшего передела.

Предлагаемая конструкция обеспечивает центрирование слитка в кристаллизаторе, увеличение стабильности процесса непрерывного литья за счет уменьшения вероятности образования газового зазора между стенкой гильзы кристаллизатора и затвердевающей заготовкой, обеспечения жесткого центрирования слитка с помощью вогнутостей в верхней части гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2010 |

|

RU2431540C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| СПОСОБ И КОКИЛЬ ДЛЯ ОТЛИВКИ ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА | 2011 |

|

RU2456120C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2006 |

|

RU2414322C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ ЗАГОТОВОК | 2006 |

|

RU2336970C2 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| Устройство для непрерывного литья плоских слитков | 1991 |

|

SU1787669A1 |

Изобретение относится к черной металлургии. Гильза кристаллизатора машины непрерывного литья заготовок содержит верхнюю воронкообразную часть и не менее чем две концентрично расположенные формообразующие части. Воронкообразная часть выполнена в поперечном сечении в виде округлых вогнутых участков, количество которых составляет от 4 до 10. Высота вогнутых участков убывает от нуля на границе между воронкообразной и формообразующей частями. Длина воронкообразной части составляет 30-45% от общей длины гильзы. Конусность воронкообразной части по максимальной вогнутости составляет от 3 до 10%/м, а между вогнутостями от 1 до 2%/м. Изобретение обеспечивает стабильность процесса вытягивания литой заготовки, жесткое центрирование заготовки, снижение овальности и образования трещин в слитке. Достигается увеличение скорости разливки. 1 з.п. ф-лы, 3 ил.

| Способ получения производных 4-оксипиперидина | 1974 |

|

SU498296A1 |

| Трансмиссия мотоблока | 2023 |

|

RU2814600C1 |

| US 4207941 A, 17.06.1980 | |||

| Кристаллизатор для непрерывной разливки стала | 1944 |

|

SU64727A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СТАЛЬНЫХ СЛИТКОВ | 1998 |

|

RU2205088C2 |

Авторы

Даты

2007-10-20—Публикация

2006-10-06—Подача