Изобретение относится к черной металлургии, в частности к конструкции дутьевой фурмы для доменной печи.

Для повышения стойкости фурм предлагалось много различных вариантов. Например, известна фурма, состоящая из наружного и внутреннего стаканов, по торцам соединенных фланцем и рыльной частью, облицовка наружной поверхности стаканов и рыльной части выполнена из железохромоалюминиевого сплава толщиной 1-1,5 толщины стенки корпуса, а соединяющий стык заполнен обмазкой двуокиси циркония [Авторское свидетельство СССР N 576341, кл. C 21 B 7/16, 1976].

Недостатком фурмы такой конструкции является слабое сцепление облицовочного слоя, нанесенного на рифленую поверхность фурмы методом заливки, и, как следствие, отслаивание облицовки от поверхности фурмы.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является конструкция фурмы (Патент РФ N 2124054, кл. C 21 B 7/16, 1998), в которой поверхность наружного и внутреннего стаканов и рыльной части насыщаются непрерывным рядом твердых растворов алюминия в меди толщиной 0,5-2,0 мм, выбираемая за прототип.

Недостатком фурмы такой конструкции является недостаточная износостойкость к истиранию рыльной части фурмы коксом, движущимся в зоне циркуляции.

Задача, на решение которой направлено техническое решение, - увеличение стойкости фурмы.

Поставленная задача решается путем насыщения внешней поверхности наружного и внутреннего стакана и рыльной части медной дутьевой фурмы алюминием и кремнием (например, алюмосилицированием) с образованием на защищаемой поверхности непрерывного ряда твердых растворов алюминия и кремния в меди, толщиной 0,5-2,0 мм, причем кремний вводят в состав слоя защитного материала в количестве 0,1-0,8%.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое решение отличается от прототипа тем, что в состав защитного слоя наружного и внутреннего стакана и рыльной части фурмы, выполненного из непрерывного ряда твердых растворов алюминия в меди, вводится кремний в количестве 0,1-0,8%. Отсюда следует, что предложенное техническое решение соответствует критерию "новизна".

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями показал, что облицовка защитным материалом широко известна, однако использование в качестве защитного слоя непрерывного ряда твердых растворов алюминия и кремния в меди обеспечивает снижение трудоемкости процесса нанесения защитного слоя, исключает возникновение внутренних напряжений, приводящих к отслоению слоя и приводит к увеличению стойкости фурмы.

Следовательно заявленная совокупность существенных отличий обеспечивает получение упомянутого технического результата, что, по мнению авторов, соответствует критерию изобретения "изобретательский уровень".

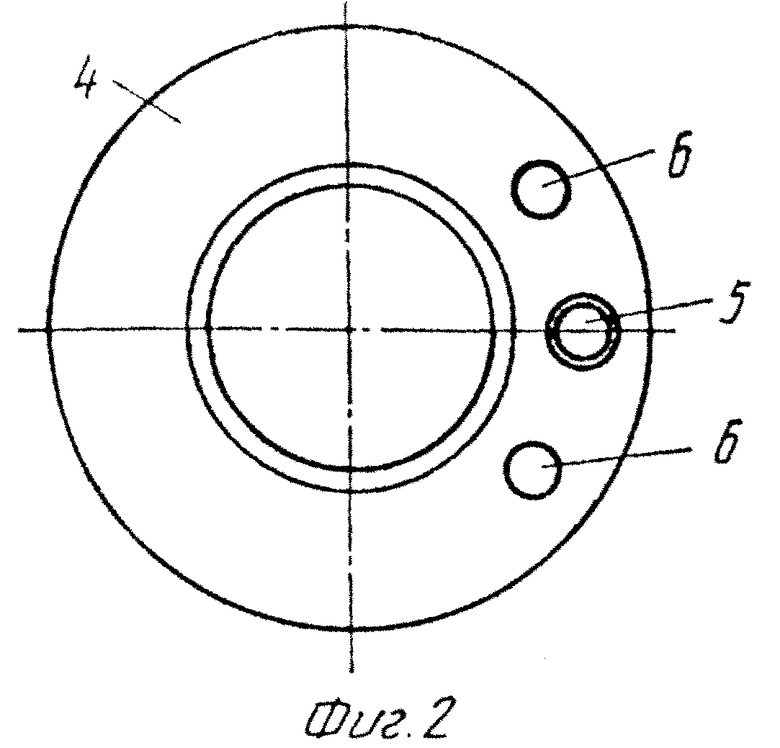

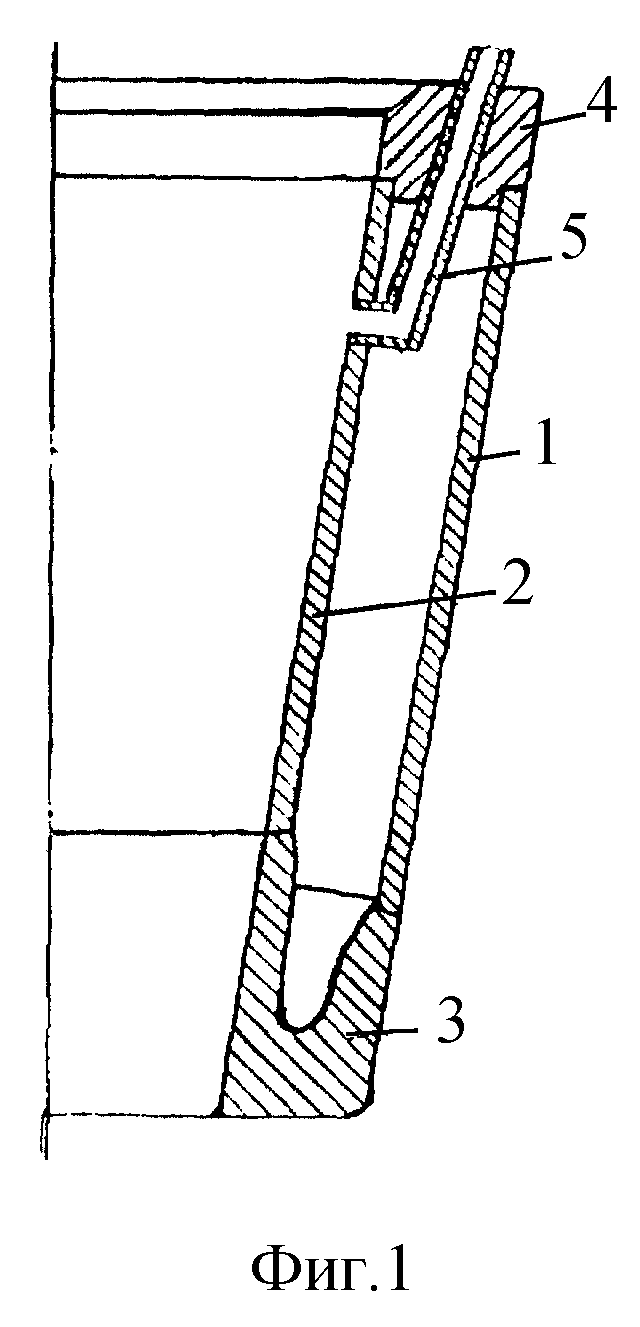

Фурма (фиг. 1 и 2) состоит из водоохлаждаемого корпуса, состоящего из наружного (1) и внутреннего (2) медных стаканов по торцам соединенных медной рыльной частью (3) и стальным фланцем (4) с пропущенной через него трубкой для ввода добавок (5) и отверстиями для подачи и отвода охлаждающей воды (6). Наружная поверхность наружного (1) и внутреннего (2) стаканов и рыльной части (3) облицованы слоем защитного материала, представляющим собой ряд твердых растворов алюминия и кремния в меди (фиг. 1), толщиной 0,5 - 2,0 мм, а кремний вводят в состав слоя в количестве 0,1 - 0,8%.

Указанный слой повышает твердость и износостойкость поверхности фурмы в 1,5-2 раза.

Защитный слой толщиной менее 0,5 мм имеет повышенную пористость, что снижает защитные свойства покрытия. При толщине слоя более 2,0 мм, из-за повышенной доли алюминия и кремния, заметно снижается теплопроводность стенок и рыльной части фурмы, ухудшается качество сварного шва. Кроме того, сложнее изготовление такого слоя.

Соответственно, при количестве кремния в слое защитного материала менее 0,1% его упрочняющее влияние малозаметно. Повышение количества кремния более 0,8% усложняет изготовление, снижает теплопроводность и ухудшает качество сварного шва.

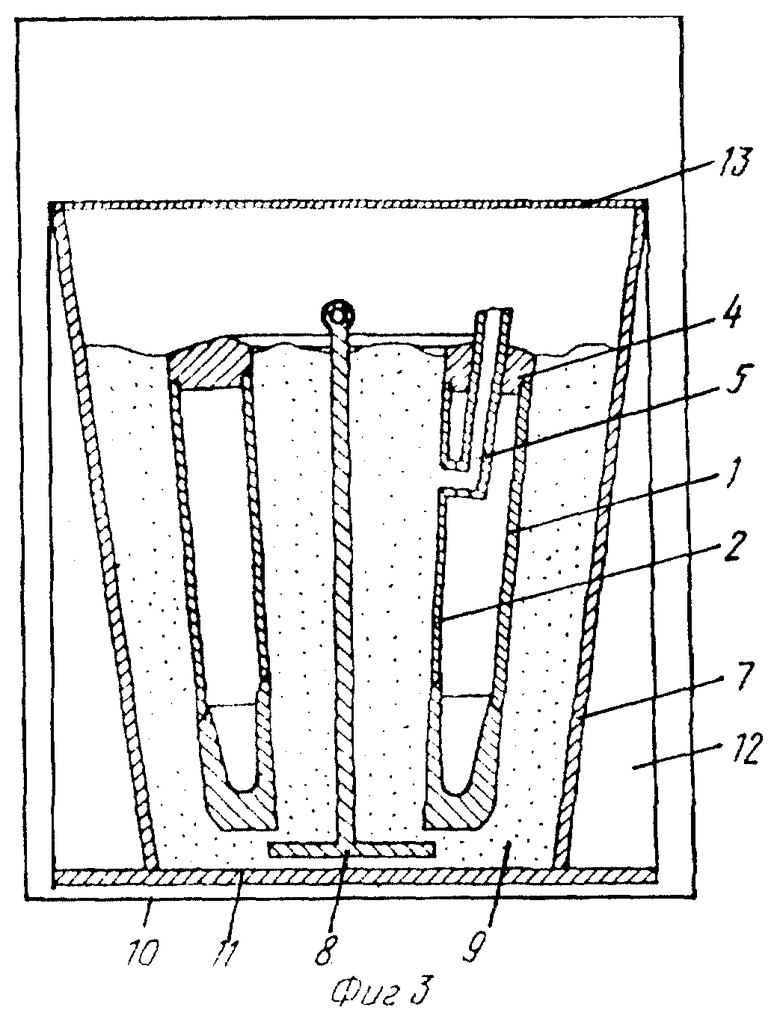

На фиг. 2 и 3 схематически показаны операции по подготовке медной фурмы к нанесению защитного слоя и устройство для нанесения защитного покрытия, разрез.

Пример: операции по подготовке медной фурмы к нанесению слоя защитного материала заключаются в следующем:

На фланце 4 фурмы, прошедшей обработку с целью очистки поверхности, устанавливают заглушки на отверстия 6 для охлаждающей воды во избежание попадания порошка для алюмосилицирования в омываемую водой полость фурмы. После этого (фиг. 3) фурму на подставке 8 помещают в контейнер 7 и засыпают порошком для алюмосилицирования 9, освобождают отверстия 6 для охлаждающей воды от заглушек и устанавливают контейнер 7 в шахтную печь 10.

Контейнер 7 состоит из конусообразного корпуса с приваренным днищем 11 и стопорами 12, закрываемого крышкой 13.

Порошок для алюмосилицирования 9 представляет собой смесь источника насыщения (алюминий, кварцевый песок), активатора (хлорида аммония, иодида аммония) и инертных добавок (окись алюминия). Состав порошка для алюмосилицирования имел следующий состав: активатор - 0,5%, инертные добавки - 20%, остальное - источник насыщения.

Нанесение защитного слоя на наружные поверхности фурмы осуществляют при температуре 750oC в течение 7 часов следующим образом (фиг. 3).

При разогреве до указанных температур в контейнере 7 происходят следующие реакции:

1. Разложение хлористого аммония, входящего в состав порошка для алюмосилицирования 9, и образование хлоридов, а затем субхлоридов алюминия и кремния на поверхности частиц алюминия и кремния, вытеснение воздуха из контейнера: NH4Cl = NH3 + HCl; 6HCl + 2Al = 2AlCl3 + 3H2; AlCl3 = AlCl + Cl2; SiO2 + Al = Al2O3 + Si; 4HCl + Si = SiCl4 + 2H2; SiCl4 + Si = 2SiCl2.

2. Самовосстановление алюминия и кремния на медной поверхности фурмы 3AlCl = AlCl3 + 2Al; 2SiCl2 = Si + SiCl4.

Затем алюминий и кремний с поверхности меди диффундируют вовнутрь, образуя защитный слой толщиной 0,5-2,0 мм, который повышает твердость поверхностного слоя в 1,5-2 раза, его износостойкость, окалиностойкость и стойкость к химизносу.

При использовании предложенной дутьевой фурмы снизилась интенсивность износа фурмы (как механического, так и химического).

Пример: был проведен опытно-промышленный эксперимент. По вышеуказанной методике было облицовано защитным слоем 42 фурмы. Все установлены на доменной печи N 6 ОАО НЛМК, средний срок службы этих фурм составил 183 дня, при этом средний срок службы серийных фурм в период эксперимента составил 134 суток. Причем по химическому и механическому износу не вышло из работы ни одной фурмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2215043C2 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2124054C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2167204C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ВОЗДУШНОЙ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2465333C2 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2115740C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164949C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2138559C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ НАНЕСЕНИЯ ЗАШИТНОГО ПОКРЫТИЯ НА ДУТЬЕВУЮ ФУРМУ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235789C2 |

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

| ФУРМЕННЫЙ ХОЛОДИЛЬНИК ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2229523C2 |

Изобретение относится к черной металлургии, в частности к конструкции дутьевой фурмы для доменной печи. Сущность изобретения: поверхность водоохлаждаемого корпуса фурмы, состоящего из наружного и внутреннего стаканов, по торцам соединенных фланцем и рыльной частью, обрабатывается путем алюмосилицирования в специальном контейнере с образованием облицовочного защитного слоя материала, выполненного из непрерывного ряда твердых растворов алюминия в меди толщиной 0,5-2,0 мм, причем в состав слоя защитного материала введен кремний в количестве 0,1-0,8%. Использование изобретения обеспечивает увеличение стойкости фурмы путем повышения качества слоя защитного материала. 3 ил.

Дутьевая фурма доменной печи, содержащая водоохлаждаемый корпус, состоящий из наружного и внутреннего стаканов, по торцам соединенных фланцем и рыльной частью и облицованных защитным материалом, выполненным из непрерывного ряда твердых растворов алюминия в меди толщиной 0,5 - 2,0 мм, отличающаяся тем, что в состав защитного материала введен кремний в количестве 0,1 - 0,8%.

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2124054C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2132391C1 |

| 0 |

|

SU159181A1 | |

| Дутьевая фурма доменной печи | 1976 |

|

SU576341A1 |

| Фурма доменной печи | 1979 |

|

SU785362A1 |

| Дутьевая фурма доменной печи | 1979 |

|

SU798178A1 |

| US 4043542, 23.08.1977 | |||

| Устройство для занятий водным видом спорта | 2019 |

|

RU2732566C1 |

| ПОСЛЕДОВАТЕЛЬНОСТИ СИНТЕТИЧЕСКИХ НУКЛЕОТИДОВ, КОДИРУЮЩИХ ИНСЕКТИЦИДНЫЙ КРИСТАЛЛИЧЕСКИЙ БЕЛОК, И ИХ ПРИМЕНЕНИЯ | 2020 |

|

RU2820699C2 |

Авторы

Даты

2000-07-20—Публикация

1999-07-21—Подача