Изобретение относится к области сбережения энергоемкого минерального сырья и экологии среды. Изобретение может быть использовано в технологии сорбционной очистки углеводородной основы использованных масел, смазочно-охлаждающих жидкостей (СОЖ), применяемых в металлообрабатывающем производстве. Изобретение может быть также применено в рафинировании машинных смазочных масел.

Металлообрабатывающие производства из-за отсутствия технологий очистки отработанных масел сжигают или сливают их в отвалы. Поэтому необходимость очистки отработанных масел определяется большими потерями энергоемкого минерального углеводородного сырья и связанной с этим проблемой загрязнения почвы, воды, воздуха. Отработанные индустриальные масла и СОЖ, как правило, загрязнены смолистыми и окисленными продуктами, водой, металлами, сажей, пероксидами и абразивными порошками.

Известен ряд способов неполной (неглубокой) очистки масел, нефтепродуктов.

Например, с целью отделения воды из отработанных масел используют четвертичные соли пиридина, аммония или бетаина и полиаминов (патенты DE: 3116470, C 10 M 11/00; 4317047, C 10 M 175/04; 4317046, C 10 M 175/04), а также в сочетании с активированной глиной хлористый цинк (патент DE 2421903, C 10 M 11/00), изопропиловый спирт (патент FR 2427384, C 10 M 11/00) и четвертичное аммониевое основание (патент GB 2075047, C 10 M 11/00).

Обезвоживание отработанных смазочных масел проводят в более жестких условиях: масло обрабатывают диспергированным металлическим натрием при повышенной температуре с последующей его дистилляцией (патент US 4255252, C 10 M 11/00).

Удаление гидроперекисей и перекисей из отработанных масел осуществляют с помощью гидроксида натрия (заявка WO 93/18122, C 10 M 175/00), тиофосфата металла (патент US 5209839, C 10 M 175/02), смеси KOH и NaOH в условиях высокотемпературной обработки масла (патент US 4252637, C 10 M 11/00), кислого глинистого материала (заявка JP 3-47314, C 10 G 25/00).

Деметаллизацию использованных масел и СОЖ проводят посредством превращения свободных металлов в водорастворимые соединения (соли). Для этого масла и СОЖ обрабатывают водными растворами кислот при нагревании до 150oC (патенты DE: 3916732, C 10 G 53/10; 3920869, C 10 M 175/02; заявка ЕР 341802, C 10 M 175/00), a также масла и СОЖ диспергируют в этилендиаминтетрауксусной кислоте при повышенной температуре (заявка WO 94/01519, C 10 M 175/02). Соединения металлов извлекают из масел и СОЖ контактированием со свободным фосфором (патент US 4419225, C 10 G 17/00), с сорбентом, содержащим активный металл на поверхности тугоплавкого оксида (патенты US: 5173173, C 10 G 61/06; 5204838, C 10 M 175/00). Процесс удаления никеля и ванадия из масел проводят в присутствии твердых кислотных катализаторов в атмосфере водорода (патент NL 187026, C 10 G 45/00). Деметаллизацию асфальтенсодержащего нефтяного сырья проводят способом гидрообработки при контактировании сырья с адсорбентом на основе аттапульгита, спрессованного в жгуты (патент SU 564815, C 10 G 23/02).

Наиболее близким техническим решением (прототипом) к заявленному изобретению является способ очистки нефтепродуктов от смолистых веществ методом адсорбции их пористым стеклом, модифицированным 2-10 мас.% воды (А.С. СССР 1281587, C 10 G 25/03). Недостатком этого способа является малая емкость адсорбента: 0,3 - 0,5 г очищенного продукта на 1 г сорбента. Рафинат по этому способу вытесняют из сорбента двухкратным объемом гексана, а смолы извлекают таким же объемом спиртобензольной смеси. Рафинат и смолы отделяют от растворителей перегонкой. Технология процесса по этому способу энергоемкая, она включает большие трудозатраты и применение больших объемов горючих и токсичных растворителей. Кроме того, по технологии способа требуется стекло с определенным размером пор  сопоставимым с размерами молекул основной части смол. Технология не универсальная, она позволяет на данном стекле очистить лишь узкую фракцию дистиллята (350 - 540oC) товарной нефти.

сопоставимым с размерами молекул основной части смол. Технология не универсальная, она позволяет на данном стекле очистить лишь узкую фракцию дистиллята (350 - 540oC) товарной нефти.

Следует отметить, что известные способы регенерации отработанных (использованных) масел практически не содержат стадий регенерации, предусматривающих восстановление первоначальных состава и качества отработанных масел, они ограничены лишь стадией очистки сырья (основы масла).

Общие недостатки известных способов очистки использованных масел заключаются в выборе или очень агрессивных реагентов, или сложных, многокомпонентных составов, что обусловливает многостадийность процесса и необходимость применения высокотемпературных режимов.

Способ рафинирования использованных масел (нефтепродуктов) согласно изобретению включает контактирование сырья с твердым адсорбентом без применения температурной обработки рафинируемой смеси. Контактирование сырья с адсорбентом по способу осуществляют или фильтрованием, или диспергированием, преимущественно фильтрованием.

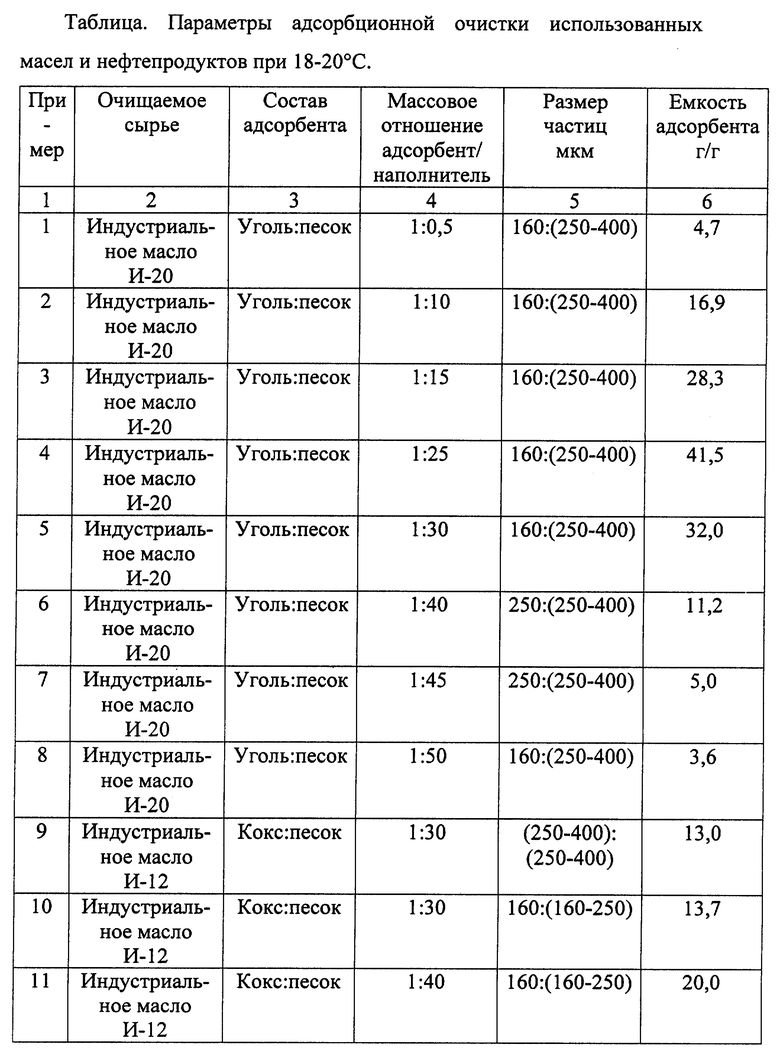

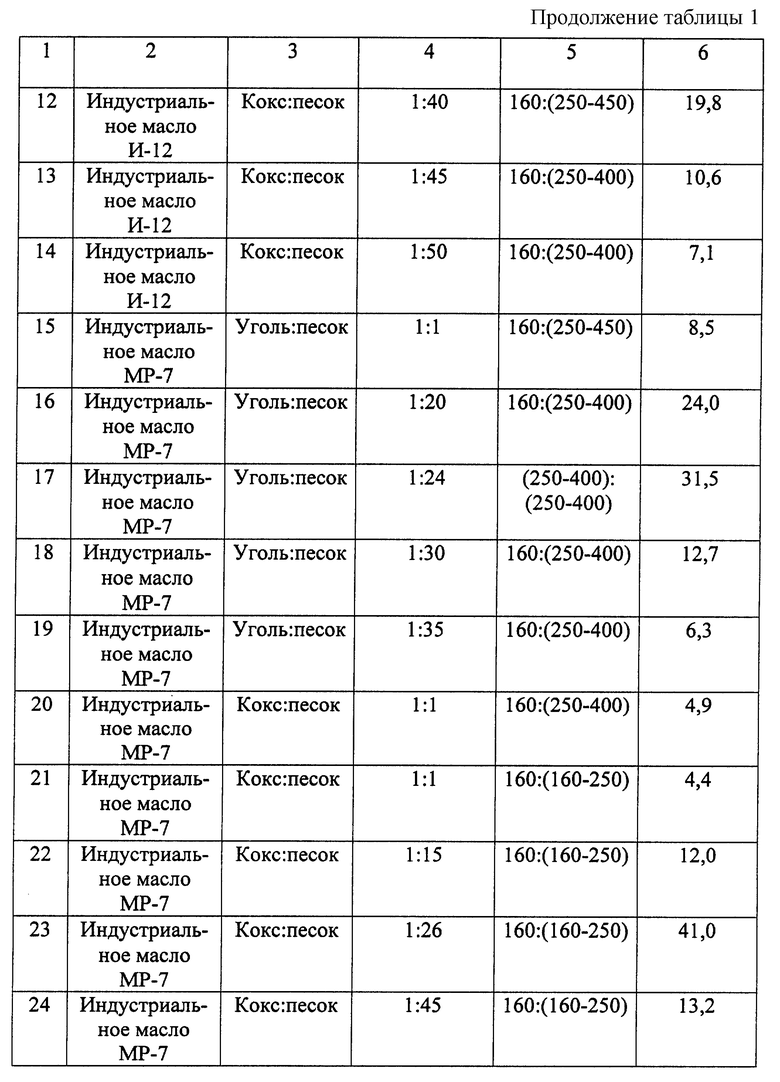

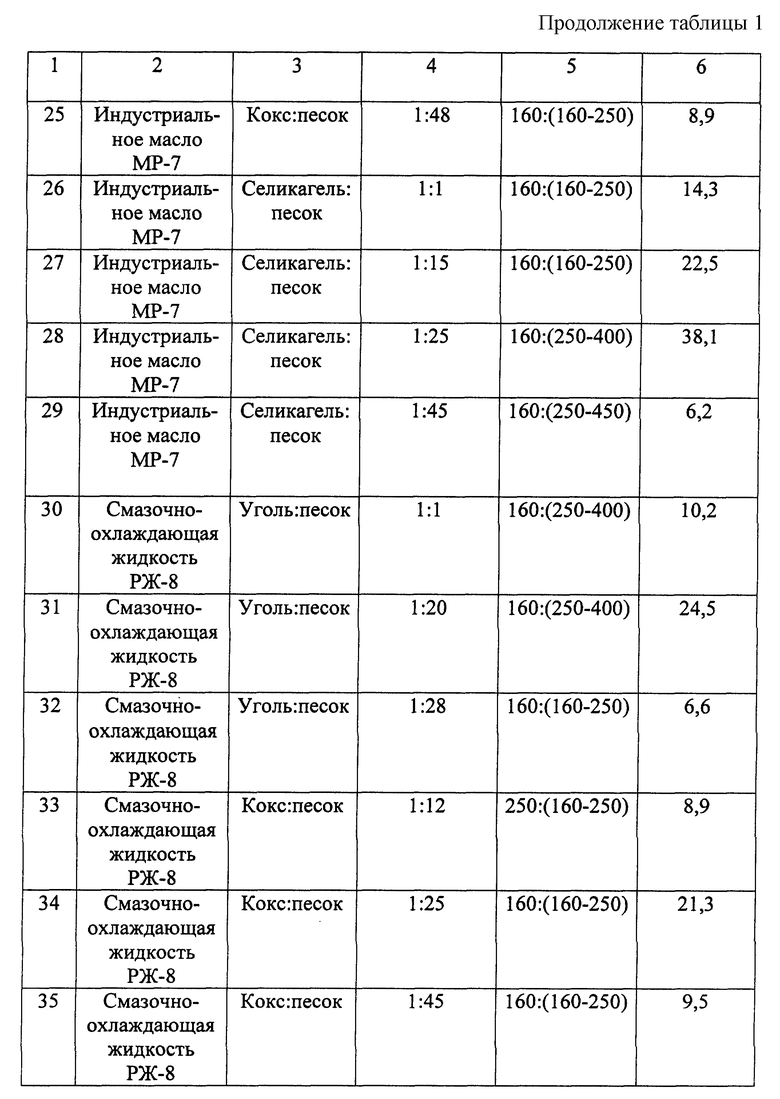

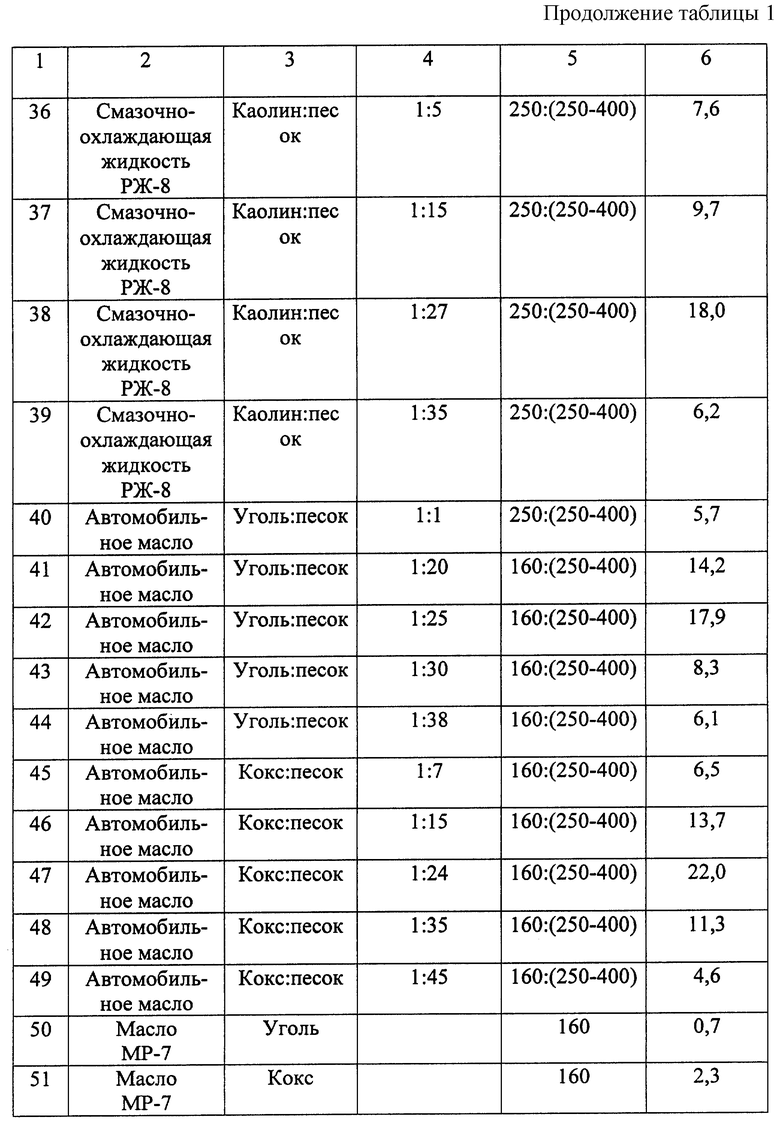

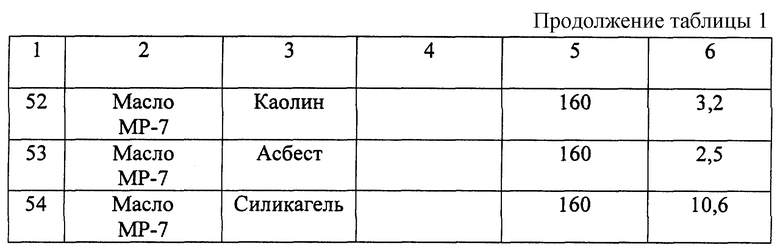

С целью повышения эффективности и антикоррозионных свойств способа рафинирования использованных масел (нефтепродуктов), исключения из технологии рафинирования стадии осушения - нейтрализации и расширения (распространения) способа на очистку (регенерацию) машинных (в том числе автомобильных) масел согласно изобретению в качестве твердого адсорбента применяют древесный или каменный уголь, или кокс (пек), или гранулированные асбест, каолин, силикагель, разбавленные песком в массовом отношении от 1:0,5 до 1:50 и дисперсностью частиц от 160 до 450 мкм. Песок является нейтральным материалом и служит разбавителем активной поверхности адсорбента (см. таблицу). Применение индивидуальных углей, кокса, асбеста, гипса, силикагеля в качестве адсорбентов мало эффективно в рафинировании сырья. Так, например, 1 г угля фильтрованием очищает всего лишь 0,7 г отработанного индустриального масла, а 1 г кокса и 1 г асбеста очищают соответственно 2,3 г и 2,5 г того же масла (см. таблицу). Согласно изобретению найденный впервые эффект способа заключается в том, что при массовом разбавлении адсорбентов практически нейтральным песком в 0,5-45 раз сорбционная емкость фильтрующих материалов в рафинировании масел и нефтепродуктов увеличивается в 10-60 раз за счет увеличения активной поверхности адсорбента. Сорбционная емкость материалов при разбавлении увеличивается экстремально и максимальное ее увеличение соответствует кратности разбавления адсорбентов в интервале от 1:15 до 1:26. Например, 1 г угля, разбавленного песком в отношении 1:25, очищает отработанных 41,5 г индустриального масла и 17,9 г автомобильного масла.

Рафинат, полученный после фильтрации сырья через разбавленные песком адсорбенты, не требует какой-либо дополнительной обработки и может быть использован по назначению.

Согласно изобретению применение в способе песка в качестве разбавителя с размером частиц менее 160 мкм снижает скорость фильтрования сырья, а с размером частиц более 450 мкм уменьшает емкость адсорбента и степень очистки масла (нефтепродукта).

Найденное новое решение способа согласно изобретению увеличивает емкость адсорбента в 10-60 раз, во столько же раз сохраняет ресурс адсорбента и пропорционально этому удешевляет технологию рафинирования использованных масел (нефтепродуктов).

Сравнительный анализ известных и предлагаемого способов показывает, что способ очистки использованных масел и смазочно-охлаждающих жидкостей согласно изобретению выгодно отличается по таким основным признакам, как эффективность способа, выраженная массовым отношением "адсорбент:очищенное сырье", сбережение ресурса адсорбционного материала, состав адсорбента, трудоемкость и энергозатратность, выраженные числом стадий процесса, универсальность процесса, технологичность процесса, связанная с технической и экологической безопасностью при практическом использовании способа, с качеством и стоимостью конечного продукта.

Доказательством достижения цели изобретения является увеличение емкости (сорбционной способности) адсорбента в очистке сырья или увеличение количества очищенного сырья с помощью адсорбента.

В разработке способа использовали в качестве адсорбентов древесные угли БАУ, ОУБ, бурые и каменные угли, кокс (пек) - отход тепловых станций, коммерческие гранулированные асбест, каолин и силикагель марки "хч"; в качестве очищаемого сырья - использованные в металлообработке индустриальные масла типа МР-7, И-12, И-20, смазочно-охлаждающие жидкости типа РЖ-8, керасиновая фракция, минеральное автомобильное масло, произведенное Пермским заводом смазок и СОЖ; в качестве разбавителя адсорбционного материала использовали речной и карьерный песок.

Степень рафинирования (очистки) углеводородной основы масел и СОЖ определяли методами электрофотоколориметрии и диэлькометрии относительно стандартных (неиспользованных) масел, СОЖ и их стандартных фракций. С этой целью получали корреляционные зависимости оптической плотности (D) и диэлектрической проницаемости (E) от содержания загрязнителей (C) в пробах (образцах), которые готовили с определенной степенью загрязнения. Для определения степени рафинирования (очистки) масел (СОЖ) использовали корреляционные зависимости D от C и E от C с коэффициентом достоверности, равным 0,98-0,99.

Адсорбционную емкость фильтрующих материалов определяли (рассчитывали) отношением массы (веса) очищенного масла (СОЖ) к массе (весу) адсорбента (см. таблицу). Рафинат масла (СОЖ) отбирали со степенью его очистки до 96-99%.

Предлагаемый способ реализуют по следующей методике.

Пример 1. Использованное индустриальное масло И-20 фильтруют через колонку, заполненную смесью древесный уголь:песок = 1:0,5 с дисперсностью частиц соответственно 160:(250-400) мкм. Масса адсорбента в фильтрующей смеси равна 25 г. Фильтрат отбирают порциями и проверяют степень чистоты на приборах фотоколориметр и диэлькометр с помощью предварительно полученных корреляционных зависимостей (номограмм). Получают 118 г масла со степенью очистки 97,5%. Емкость фильтрующего материала составляет 4,7 г масла на 1 г адсорбента.

Пример 4. Использованное индустриальное масло И-20 фильтруют через колонку, заполненную смесью древесный уголь: песок = 1:25 с дисперсностью частиц соответственно 160: (250-400) мкм. Масса адсорбента в фильтрующей смеси равна 18 г. Фильтрат отбирают порциями и проверяют степень чистоты на приборах фотоколориметр и диэлькометр с помощью предварительно полученных корреляционных зависимостей (номограмм). Получают 747 г масла со степенью очистки 98,3%. Емкость фильтрующего материала составляет 41,5 г масла на 1 г адсорбента.

Пример 38. Использованную смазочно-охлаждающую жидкость РЖ-8 (СОЖ) фильтруют через колонку, заполненную смесью каолин:песок = 1:27 с дисперсностью частиц соответственно 250:(250-400) мкм. Масса адсорбента в фильтрующей смеси равна 23 г. Фильтрат отбирают порциями и проверяют степень чистоты на приборах фотоколориметр и диэлькометр с помощью предварительно полученных корреляционных зависимостей (номограмм). Получают 414 г СОЖ со степенью очистки 98,7%. Емкость фильтрующего материала составляет 18,0 г СОЖ на 1 г адсорбента.

Аналогичным способом получают все остальные результаты, приведенные в таблице, примеры 2, 3, 5-37, 39-49. Результаты по примерам 50-54 получены с использованием индивидуальных адсорбентов без применения разбавителя и приведены в таблице для сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1999 |

|

RU2153527C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| СПОСОБ РАФИНИРОВАНИЯ МАСЛЯНЫХ ОСТАТКОВ | 2001 |

|

RU2188850C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2001 |

|

RU2188851C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2001 |

|

RU2213129C2 |

| СПОСОБ ОЧИСТКИ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2003 |

|

RU2242504C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ МИНЕРАЛЬНЫХ МАСЕЛ | 2005 |

|

RU2315085C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА | 1995 |

|

RU2100425C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО МОТОРНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333933C2 |

Использование: для очистки использованных масел и смазочно-охлаждающих жидкостей, применяемых в металлообрабатывающей промышленности и машинной технике. Сущность: использованные масла фильтруют через смесь адсорбента и песка при массовом соотношении адсорбент:песок в интервале от 1:0,5 до 1:50. В качестве адсорбента можно использовать древесный или каменный уголь или кокс, или асбест, или каолин, или силикагель. Дисперсность частиц адсорбента составляет 160 - 250 мкм, дисперсность частиц песка составляет 160 - 450 мкм. Технический результат: удешевление технологии рафинирования масел за счет исключения дополнительной обработки масел, увеличение емкости адсорбента в 10 - 60 раз. 2 з.п. ф-лы, 1 табл.

| Способ очистки нефтепродуктов от смолистых веществ | 1985 |

|

SU1281587A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО МАСЛА ИЗ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 0 |

|

SU250049A1 |

| Способ регенерации отработанного трансформаторного масла | 1988 |

|

SU1595891A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "ОСЕТР ОБЖАРЕННЫЙ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2453211C1 |

| Способ автоматического регулирования возбуждения синхронного прокатного двигателя | 1977 |

|

SU712922A1 |

Авторы

Даты

2000-07-27—Публикация

1999-09-15—Подача