Настоящее изобретение касается способа непрерывного производства содержащего или не содержащего сахар кондитерского продукта из содержащего или не содержащего сахар сыпучего материала. В частности, настоящий способ включает экструзионное перемешивание материала в двухосевом экструдере, выполнение которого обеспечивает расплавление материала в течение минимального времени. Двухосевой шнековый экструдер имеет несколько зон нагревания и оснащен питающими шнеками прямой подачи, прессующими шнеками прямой подачи, скребковыми шнеками обратной подачи, смесительными лопатками прямой подачи, заглушкой с отверстием и клапаном регулирования давления. Двухосевой шнековый экструдер также имеет газовыпускной канал, конфигурация которого обеспечивает испарение в течение минимального времени для снижения содержания влаги в кондитерском продукте до величины менее чем примерно 2%.

Описание уровня техники

Изготовление кондитерских продуктов хорошо известно в истории и с годами претерпело мало изменений. Кондитерские продукты классифицируются на "твердые" и "мягкие". Твердые кондитерские продукты в общем содержат конфетную основу, состоящую из смеси сахара и другого углеводного сыпучего материала и находящуюся в аморфном или стекловидном состоянии. Эта конфетная основа представляет собой твердый сахарный сироп, содержащий по весу сахар в количестве примерно до 92%, и зерновой сироп в количестве примерно 0,1-5%. В основном эту сиропную составляющую готовят из сукрозы и зернового сиропа, но она может содержать и другие материалы. Можно также добавлять такие ингредиенты, как ароматизаторы, подсластители, подкислители и красители. Кондитерские продукты согласно установившейся практике производят непрерывными способами, например с использованием варочных устройств - огневых, вакуумных и скребково-поверхностных, а также устройств для ускоренной варки под высоким давлением.

Применение палатинита (palatinit®) (изомальт, производство фирмы Suddeutsche Zucker, DE) на основе продукта, не содержащего сахара и подвергнутого кипячению при высокой температуре, вызвало интерес как на внутреннем, так и на международном рынке. Проблема при производстве таких кондитерских продуктов заключается в том, что для получения современных продуктов - прототипов требуются температуры варки выше нормальных - 143.33oC - 165.56oC (290oF-330oF), чтобы получить конечный продукт с приемлемой влажностью. Такие высокие диапазоны температур заставляют существующие варочные системы работать на верхних граничных режимах - 827,4 кПа (120 psi) при 171.11oC (340oF). При такой высокой температуре варки вязкость конфетной основы из изомальты на выходе очень мала в сравнении с продуктами, произведенными по стандартной технологии. При вакуум-выгрузке конфетной основы из изомальта с такой низкой вязкостью создаются условия для испарения воды и возникают трудности на дальнейших стадиях производства. Поскольку изомальт имеет относительно невысокую растворимость в воде, для получения сыпучего материала требуются добавление дополнительного количества воды и высокотемпературное воздействие. Поддержание изомальта в растворенном состоянии способствует также увеличению времени перемешивания на стадии предварительного растворения в варочном устройстве.

Известны способы экструзионной варки сахарных кондитерских продуктов, например описанные в "Британских исследованиях в области пищевой промышленности, сообщение N 496, декабрь 1984 г. (British Food Manufacturing Industries Research Association, Research Reports N 496, December,1984). Способ непрерывного производства жевательной резинки в двухосевом шнековом экструдере, шнеки которого вращаются в одном направлении, а уменьшение аггломерации достигается применением двойного впрыскивания основы резинки, раскрыт в патенте США N 5135760. Способ получения полидекстрозы из восстановленного полисахарида и полиола в сдвоенном шнековом экструдере со шнеками, вращающимися в одном направлении, описан в патенте США N 5051500.

Сущность изобретения

Настоящее изобретение касается способа производства кондитерского продукта из содержащего или не содержащего сахар сыпучего материала путем непрерывного осуществления следующих стадий при перемещении материала сверху вниз:

а) введение сыпучего вещества в цилиндрический корпус двухосевого шнекового экструдера, имеющего несколько зон нагревания;

б) экструзионное перемешивание сыпучего материала в первой группе зон нагревания для расплавления сыпучего вещества, причем эта первая группа выполнена таким образом, что обеспечивает минимальное время расплавления;

в) экструзионное перемешивание расплавленного сыпучего вещества от первой группы зон нагревания до заглушки с отверстием, конфигурация которой обеспечивает минимальное время расплавления;

г) экструзионное перемешивание расплавленного сыпучего вещества от заглушки с отверстием до зоны нагревания, оснащенной клапаном регулирования давления, причем клапан выполнен таким образом, что обеспечивает минимальное время расплавления;

д) экструзионное перемешивание расплавленного сыпучего вещества от зоны нагревания, оснащенной клапаном регулирования давления, до зоны нагревания, имеющей газовыпускной канал, который выполнен так, что обеспечивает минимальное время испарения, с целью снижения содержания влаги в кондитерском продукте до величины меньше порядка 2%;

е) экструзионное перемешивание расплавленного сыпучего вещества от зоны нагревания, имеющей газовыпускной канал, до выхода из экструдера для получения кондитерского продукта в стекловидном состоянии.

Изобретение также касается кондитерских продуктов, изготовленных предлагаемым способом.

Краткое описание чертежа

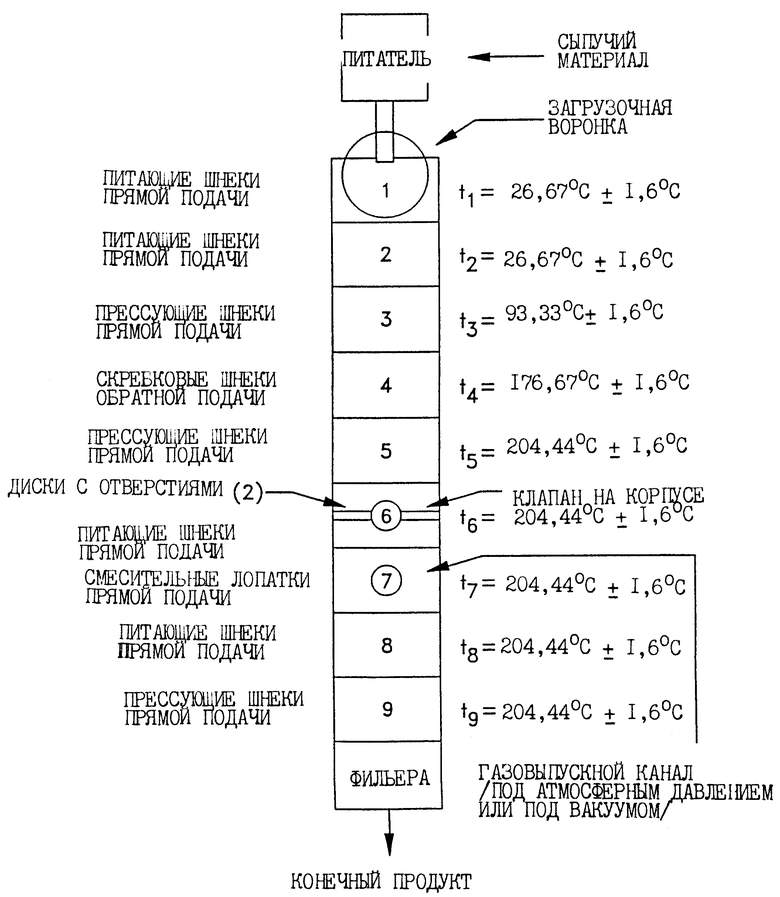

На чертеже изображен двухосевой шнековый экструдер, предназначенный для непрерывного производства кондитерского продукта из содержащего или не содержащего сахар сыпучего вещества по способу согласно настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение касается способа непрерывного производства кондитерских продуктов из содержащего или не содержащего сахар сыпучего вещества. Более точно, предлагаемый способ включает экструзионное перемешивание сыпучего материала в двухосевом шнековом экструдере, выполненном таким образом, что он обеспечивает минимальное время расплавления сыпучего вещества. Двухосевой шнековый экструдер имеет несколько зон нагревания, питающие шнеки прямой подачи, прессующие шнеки прямой подачи, скребковые шнеки обратной подачи, смесительные лопатки прямой подачи, заглушку с отверстием и клапан регулирования давления. Двухосевой шнековый экструдер также оснащен газовыпускным каналом, выполнение которого обеспечивает минимальное время испарения для снижения содержания влаги в кондитерском продукте до значения менее чем примерно 2%. Сыпучий материал подают в экструдер и он перемешивается до однородного состояния на макро- или микроуровнях при мягких значениях давления и температуры, при которых формируется гомогенный проваренный кондитерский продукт. Вследствие недолгого пребывания сыпучего материала в экструдере способ согласно настоящему изобретению сводит к минимуму ухудшение качества продукта и значительно уменьшает энергозатраты по сравнению с принятыми способами варки конфетной массы. Предлагаемый способ представляет собой простой, одноступенчатый, быстрый, гибкий, относительно недорогой и эффективный процесс производства низколетучих проваренных кондитерских продуктов без применения растворителя. Продукт можно охладить внутри или снаружи экструдера для того, чтобы использовать его на последующих стадиях процесса. Изобретение также касается кондитерских продуктов, изготовленных предлагаемым способом.

Под термином "стекловидный кондитерский продукт", используемым в тексте, имеется в виду твердое аморфное конфетное изделие в виде содержащей или не содержащей сахар стекловидной массы. Конфетная основа может представлять собой твердый сахарный сироп, обычно содержащий по весу конечной смеси сахара примерно до 92%, зернового сиропа примерно до 55% и воды примерно 0,1-5%, предпочтительно примерно 0,1-4%, а наиболее предпочтительно - примерно 0,5-2%.

Содержащим или не содержащим сахар компонентом конфетной основы может быть любой сыпучий материал, обычно применяемый в производстве кондитерских продуктов, например выбранный из группы, включающей следующие материалы, но не ограничивающийся ими: моносахариды, дисахариды, полисахариды, сахарные спирты; полидекстрозу, статистические полимеры глюкозы, в частности описанные Pfizer, Ink. , США; изомальт (рацемическая смесь альфа-D-глюкопиранозил-1,6- маннита и альфа-D-глюкопиранозил-1,6- сорбита, выпускаемые фирмой Suddeutsche Zucker под рыночным названием Палатинит (Palatinit®), мальтодекстрины, гидрированные гидролизаты крахмала, такие как ликазин (Lycasin®) производства фирмы Roquette Corporation и хистар (Hystar® производства фирмы Lonza Ink. ), гидрированные гексозы; гидрированные дисахариды, а также их смеси.

Подходящие сахарные сыпучие материалы включают моносахариды, дисахариды и полисахариды, такие как ксилоза, рибулоза, глюкоза (декстроза), манноза, галактоза, фруктоза (левулоза), сукроза, мальтоза, инвертный сахар, частично гидролизованный крахмал и твердые частицы зерновых сиропов, а также их смеси. Предпочтительными сахарными сыпучими материалами являются смеси сукозы и твердых частиц зернового сиропа.

Подходящие сахарно-спиртовые сыпучие материалы включают сорбит, ксилит, маннит, галактит, мальтит, изомальт, гидрированные гидролизаты крахмала и их смеси.

В предпочтительном варианте изобретения сыпучим материалом является изомальт. По экономическим соображениям также целесообразно использовать смесь изомальта и гидрированного гидролизата крахмала, в которой изомальт присутствует в количестве 10-50% по весу смеси.

Хотя при практическом выполнении изобретения применяется сыпучий материал в порошкообразном или гранулированном виде, экструзионной варке можно подвергать и материал с высокой влажностью (30-40%). В этом случае воду предварительно выпаривают в испарительном барабане для того, чтобы в экструдер загрузить сыпучий материал.

Предпочтительным многозонным экструдером для осуществления способа по настоящему изобретению является двухосевой шнековый экструдер, содержащий два взаимно зацепляющихся шнековых вала, связанных с индивидуальными элементами для перемещения и перемешивания, имеющими различный наклон и длину. Хотя на практике согласно изобретению можно применять экструдер, шнеки которого вращаются как в одном, так и в противоположном направлениях, предпочтительно использовать экструдер со шнеками, вращающимися в одном направлении, например модели АПВ Бейкер МПФ-80-Д (APV Baker Model N MPF-80-D) или подобный ему. Взаимно-зацепляющиеся шнеки вращаются в одинаковом направлении в полости, которая в поперечном сечении имеет форму восьмерки. Целесообразно, чтобы двухосевой шнековый экструдер содержал питающие шнеки прямой подачи, прессующие шнеки прямой подачи, скребковые шнеки обратной подачи, смесительные лопатки прямой подачи, заглушку с отверстием, клапан регулирования давления, например клапан на корпусе, и газовыпускной канал. Питающие шнеки прямой подачи перемещают продукт вперед с минимальным сопротивлением. При работе прессующих шнеков прямой подачи давление продукта повышается. Скребковые шнеки обратной подачи способствуют увеличению времени пребывания продукта в шнековом пространстве для ускорения его плавления. Использование смесительных лопаток прямой подачи обеспечивает гомогенность продукта. Лопатки экструдера можно установить под различным углом для того, чтобы разные ингредиенты перемешивались в однонаправленном потоке без приложения высоких температур и давлений, которые могут повредить продукт. С помощью заглушки с отверстием и клапана регулирования давления контролируется время пребывания продукта в шнековом пространстве и продукт под давлением подается в секцию, в которой поддерживается атмосферное давление для того, чтобы обеспечить удаление воды. Заглушка с отверстием может быть выполнена из двух дисков с отверстием с целью регулировки потока материала. Клапан регулирования давления может включать контрольный прибор для удаления паров воды из экструдера. Удаление паров происходит через газовыпускной канал. Последний может быть оснащен вакуумным прибором для удаления воды из экструдера. Не обязательно, но можно использовать в экструдере термоэлемент для регулирования внутренних температур.

В верхней части цилиндрического корпуса экструдера, используемого для выполнения способа согласно настоящему изобретению, может быть предусмотрено несколько входных окон для ввода различных необязательных ингредиентов, которые будут описаны ниже. Когда эти окна не используются для ввода ингредиентов, они герметично закрываются для создания замкнутой системы. Порядок ввода любого из ингредиентов находится в компетенции сведущего специалиста. Путем выбора различных ингредиентов и соответствующих впускных окон можно получить конечный продукт по заказу потребителя.

Конфеты желаемой формы как конечный продукт можно получить из стекловидной массы путем ее непосредственной подачи в формы, или, если массу надлежащим образом темперировать, путем ее разрезания на части или использования других известных методов. В зависимости от выбранных формы и размера конечного продукта применимы различные технологии формования. Общий обзор состава и способа получения твердых кондитерских продуктов можно найти в книге H A Liberman "Лекарственные дозированные формы:таблетки" (Pharmaceutecal Dosage Forms: Tablets), том 1 (1980), изд-ва Marcel Dekker Inc., Нью-Йорк, стр. 339-469, и эта информация используется в настоящем описании как ссылка.

Способ непрерывного производства кондитерского продукта из содержащего или не содержащего сахар сыпучего материала согласно настоящему изобретению можно наилучшим образом понять с помощью чертежа. Чертеж изображает двухосевой шнековый экструдер, такой как модель АПВ Бейкер, модель N МПВ-80Д (APV Baker Model N NPV- 80D, представляющий собой предпочтительное практическое воплощение изобретения. Но, хотя настоящее изобретение описывается и иллюстрируется в его предпочтительном выполнении, заявители поясняют, что могут быть использованы его модификации и варианты без изменения сущности изобретения.

Как показано на чертеже, сыпучий материал подают из загрузочной воронки в зону 1 двухосевого шнекового экструдера с помощью шнекового питателя, обеспечивая четкий темп подачи. Зоны 1 и 2 оснащены питающими шнеками прямой подачи, выполнение которых обеспечивает движение сыпучего материала сверху вниз и предотвращает его обратный проход к входному окну питателя. В зоне 3, оборудованной прессующими шнеками прямой подачи, температура и давление сыпучего материала повышаются, и происходит его предварительное расплавление. В зоне 4 питающие шнеки обратной подачи временно удерживают материал на месте и под действием высоких усилий сдвига его расплавление заканчивается. Прессующие шнеки прямой подачи в зоне 5 обеспечивают повышение давления расплавленного материала, благодаря чему он преодолевает сопротивление дисков заглушки с отверстием, установленных между зонами 5 и 6. Это сопротивление является функцией площади отверстия, которая регулируется путем открывания или закрывания клапана регулирования давления, например клапана на корпусе, в зоне 6. Чем меньше размер отверстия, тем выше сопротивление в нем и тем дольше сыпучий материал находится наверху отверстия. От времени нахождения материала наверху отверстия зависит результат процесса варки. В зоне 6 питающие шнеки перемещают материал вниз и выходят из отверстия заглушки. Зона 7 оснащена смесительными лопатками прямой подачи, обеспечивающими перемещение сыпучего материала и его гомогенность даже в случае, когда частицы материала проскочили через шнеки нерасплавленными. Зона 7 снабжена также газовыпускным каналом, предназначенным для удаления воды из материала, расплавленного при низкой температуре. Зона 8 оборудована питающими шнеками прямой подачи, которые вытягивают сыпучий материал, застаивающийся под действием смесительных лопаток зоны 7. Прессующие шнеки прямой подачи в зоне 9 способствуют подъему давления расплава материала и продавливают его через фильеру на выходе из двухосевого шнекового экструдера.

В каждой зоне экструдера обеспечивается необходимое, заранее определенное значение температуры. В зонах 1 и 2 она установлена равной 26,67 ± 1,6oC (80 ± 5oF); в зоне 3 - равной 93,33 ± 1,6oC (200 ± 5oF); в зоне 4 - равной 176,67 ± 1,6oC (350 ± 5oF); в зонах 5, 6, 7, 8 и 9 - равной 204,44 ± 1,6oC (400 ± 5oF). Рабочая температура в каждой зоне может отклоняться от установленного значения, поскольку она, конечно, будет зависеть от теплоемкости используемого сыпучего материала.

Сыпучий материал подается в зону 1 со скоростью подачи примерно от 22,68 до 181,44 кг/час (от 50 до 400 lbs/hr), предпочтительно примерно от 45,36 до 90,72 кг/час (от 100 до 200 Ibs/hr). Для перемещения сыпучего материала вниз через зоны экструзии применяется скорость перемешивания примерно от 80 до 200 об/мин, предпочтительно примерно от 80 до 120 об/мин.

Если экструдированию вместо сыпучего материала в порошкообразной или гранулированной форме подвергается сахарный спирт или другой материал с высоким содержанием воды (30-40%), воду предварительно испаряют в испарительном барабане перед подачей материала в экструдер. Рабочая температура в испарительном барабане составляет от 93,33 до 204,44oC (от 200 до 400oF), предпочтительно от 110 до 126,67oC (от 230 до 260oF) и величина вакуума от 381 до 635 мм ртутного столба (от 15 до 25 дюймов ртутного столба), предпочтительно от 457,2 до 533,4 мм ртутного столба (от 1,8 до 21 дюйма ртутного столба). В испарительном барабане содержание воды в сыпучем материале понижается на 6-10%. Его можно подавать в зону 1 экструдера, как описано выше.

В качестве типичного сыпучего материала в предпочтительном варианте в двухосевом шнековом экструдере вышеописанной конструкции используют изомальт. Его подают в зону 1 из загрузочной воронки при комнатной температуре со скоростью 45,36- 90,72 кг/час (100-200 Ibs/hr). Скорость перемешивания в экструдере устанавливают 100 об/мин (100 rpm) и изомальт перемещают через экструдер сверху вниз, как указано выше. В процессе перемешивания в каждой зоне поддерживают следующую рабочую температуру: зона 1 - 22,22oC (72oF), зона 2 - 28,33oC (83oF), зона 3 - 87,78oC (190oF), зона 4 - 173,89oC (345oF), зона 5 - 178oC (374oF), зона 6 - 168oC (358oF), зона 7 - 155oC (337oF), зона 8 - 149oC (344oF), зона 9 - 179,44oC (355oF). Экструдированную конфетную массу изомальта, пропущенную через фильеру на выходе из двухосевого шнекового экструдера, подают в формы и охлаждают. Содержание влаги в конфетной массе затем определяют методом К. Фишера. Во всех образцах экструдированный материал имел влажность менее 2%. Большинство образцов были прозрачными, и в них не было замечено пузырьков воздуха.

Кондитерские продукты, полученные согласно настоящему изобретению, могут содержать эффективное количество разнообразных обычно применяемых ингредиентов. Как уже отмечалось, эти ингредиенты можно вводить через окна экструдера или подмешивать в сыпучий материал. В их число входят интенсивные подсластители, красители, ароматизаторы, наполнители и т. д. Наполнителями могут быть минеральные вещества, такие как карбонат кальция, тальк, карбонат магния, оксид алюминия, дикальцийфосфат и тому подобное. В конфетной массе можно использовать другие обычные кондитерские добавки, известные специалисту, например консерванты.

Интенсивный подсластитель представляет собой подслащивающий агент, сладость которого существенно выше, чем у сукрозы. Для этой цели пригодны также агенты интенсивного действия как дигидрохальконы, монеллин, Stevia Rebaudiana (стевиозиды) и глицирризин; сахарин и его растворимые соли; цикламат и его соли; 3,4-дигидро-6-метил-1,2,3-оксатиазин-4-он-2,2-диоксид (Ацесульфам) и его соли; подслащивающие агенты - производные L-аспартовой кислоты, такие как L-аспартил -L-фенилаланин-метиловый эфир (Аспартам), L-альфа-аспартил-N-(2,2,4,4-тетраметил-3-тиэтанил)-D- аламинамидгидрат (Алитам), метиловые эфиры L-аспартил-L-фенилглицерина и L-аспартил-L-2,5-дигидрофенилглицина, L- аспартил-2,5-дигидро-L-фенилаланина и L-аспартил-L-(1-циклогексин)-аланина; хлорированные производные сукрозы, например хлордеоксисукроза и хлордеоксигалактосукроза, предпочтительно 4,1', 6'-трихлор-4,1',6'-тридеоксигалактосукроза или 4-хлоро- 4-деокси-альфа-D-галактопиранозил-1,6-дихлоро-1,6-дидеокси-бета-D- фруктофуранозид, Cукралоза®, , производство фирмы McNeil Speciality Company.

Количество интенсивного подсластителя может составлять от 50 частей на тысячу до 0,3% от веса сыпучего материала. Его можно добавлять отдельно или подмешивать в сыпучий материал

Применяемые ароматизаторы выбираются из числа известных специалисту в данной области, натуральных или искусственных. Такими ароматизаторами могут быть синтетические ароматичные масла, а также ароматичные вещества и/или масла, экстракционные эфирные масла и экстракты из растений, их листьев, цветов, фруктов и комбинации упомянутых агентов. Типичными ароматическими маслами (но не исключительно) являются масло мяты курчавой, коричное масло, масло зимолюбки (метилсалицилат), масло мяты перечной, гвоздичное масло, лавровое масло, анисовое масло, эвкалиптовое масло, тимьяновое масло, масло из кедровых иголок, масло мускатного ореха, гвоздичного дерева, шалфейное масло, масло из сушеной шелухи мускатного ореха и горького миндаля и масло кассии. Также применяются искусственные, натуральные и синтетические ароматизаторы с фруктовым запахом, таким как запах ванили и цитрусовых масел, включая лимонное, апельсиновое, лаймовое, грейпфрутовое, и фруктовые эссенции, включая яблочную, грушевую, персиковую, виноградную, клубничную, малиновую, сливовую, ананасовую, абрикосовую и т.д. Эти ароматизаторы можно использовать в твердом или жидком виде, индивидуально или в смесях. Обычно применяются мятные ароматизаторы, например перечная мята, ментол, искусственная ваниль, производные корицы и различные фруктовые ароматизаторы по отдельности или в смесях.

Другими обычно применяемыми ароматизаторами являются альдегиды и эфиры, такие как циннамилацетат, циннамилальдегид, цитралдиэтилацеталь, дигидрокарвилацетат, эвгенилформат, пара-метиланизол, ацетальдегид, бензальдегид, анисовый альдегид, циннамовый альдегид, цитраль, например альфа-цитраль, нераль, например бета-цитраль, деканаль, этилванилин, гелиотроп, например пиперональ, ванилин, альфа-амилциннамальдегид, бутиральдегид, валеральдегид, цитронеллаль, деканаль, альдегид с 8 атомами углерода, альдегид с 9 атомами углерода, альдегид с 12 атомами углерода, 2-этилбутиральдегид, гексеналь, например транс-2, толилальдегид, вератральдегид, 2,6- диметил-5-гептеналь, например мелональ, 2,6-диметилоктаналь и 2- додеценаль.

В общем, можно использовать любой ароматизатор или пищевую добавку, в частности те, которые описаны в издании Национальной академии наук "Химические вещества, используемые в пищевой промышленности", публ. 1274, стр. 63-258 (Chemical Used in Food Processing, National Academy of Sciences). Ароматизаторы согласно настоящему изобретению применяются в различных физических формах, хорошо известных специалисту и обеспечивающих начальный импульс запаха и/или продолжительное его ощущение. Такие физические формы могут включать (не ограничиваясь ими) свободные формы, например высушенные распылением порошки и гранулы и инкапсулированные формы, а также их смеси.

Применяемое при этом количество ароматизатора обычно зависит от таких факторов, как вид конечной конфетной смеси, индивидуальный запах, используемый сыпучий материал и желаемая сила запаха. Это количество может меняться для достижения нужного результата в конечном продукте и такие изменения находятся в компенсации специалиста в данной области и не требуют особенных экспериментов. В основном, конфеты содержат ароматизатор в количестве примерно от 0,02 до 5%, предпочтительно примерно от 0,1 до 2%, а более предпочтительно примерно от 0,8 до 1,8% по весу.

Красителей, применяемых согласно настоящему изобретению, берется столько, сколько нужно для обеспечения желаемой окраски. Эти красители содержат пигменты, которые можно вводить в количестве примерно до 6% по весу. Предпочтительный пигмент - диоксид титана - вводится в количестве примерно до 2%, а желательно менее 1% по весу. Можно использовать натуральные пищевые красители, пригодные для пищевых продуктов, лекарственных и косметических изделий. Такие красители известны как краски и лаки F. D. и C. Эти пригодные для многих целей применения материалы растворимы в воде. Примером (но не ограничивающим) является индиговая краска, известная как F. D. и C. Blue N 2, которая представляет собой динатриевую соль 5,5- индиготиндисульфоновой кислоты. Подобным же образом, краска, известная как F. D. и C. Green N 1, содержит трифенилметановый краситель и представляет собой мононатриевую соль 4- [4-(N-этил- пара-сульфоний-бензиламино)-дифенилметилен] -[1-(N-этил-N-пара- сульфоний-бензил)-дельта-2,5-циклогексадиенимина] . Полный перечень всех красителей F. D. и C. и их химических структур можно найти в энциклопедии химической технологии Kirk-Othmer (Encyclopedia of Chemical Technolodgy), изд. 3,том 5, стр. 857- 884, и этот текст включен в настоящее описание как ссылка.

Настоящее изобретение также касается кондитерского продукта, включающего содержащий или не содержащий сахар сыпучий материал и произведенного способом, который предусматривает последовательное осуществление при перемещении материала сверху вниз следующих стадий:

а) введения сыпучего материала в цилиндрический корпус двухосевого шнекового экструдера, имеющего зоны нагревания;

б) экструзионного перемешивания сыпучего материала в первой группе зон нагревания экструдера с целью его расплавления, причем первая группа зон нагревания выполнена так, чтобы обеспечить минимальное время расплавления;

в) экструзионного перемешивания и пропуска расплавленного сыпучего материала из первой группы зон нагревания к заглушке с отверстием, причем заглушка с отверстием выполнена так, чтобы обеспечить минимальное время плавления материала;

г) экструзионного перемешивания и пропуска расплавленного сыпучего материала из заглушки с отверстием в зону нагревания, оснащенную клапаном регулирования давления, выполненным так, чтобы обеспечить минимальное время расплавления материала;

д) экструзионного перемешивания и пропуска расплавленного сыпучего материала от зоны нагревания, оснащенной клапаном регулирования давления, до зоны нагревания, оборудованной газовыпускным каналом, причем газовыпускной канал выполнен так, чтобы обеспечить минимальное время испарения для понижения содержания влаги в кондитерском продукте до величины меньше, чем примерно 2%;

е) экструзионного перемешивания и пропуска расплавленного сыпучего материала из зоны нагревания, оборудованной газовыпускным каналом, к выходу из цилиндрического корпуса экструдера для формирования расплавленного материала в стекловидный кондитерский продукт с минимальным количеством пузырьков воздуха.

Понятно, что описанное таким образом изобретение может иметь много вариантов. Такие варианты не рассматриваются как отход от сущности и объема изобретения, и они охватываются нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования профилированных изделий из композиций на основе крахмала | 1988 |

|

SU1612999A3 |

| КОМПОЗИЦИЯ ДЛЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И КОНДИТЕРСКОГО ИЗДЕЛИЯ, ДАЮЩАЯ ДЛИТЕЛЬНОЕ ОЩУЩЕНИЕ СВЕЖЕСТИ ДЫХАНИЯ БЕЗ ПРИВКУСА ГОРЕЧИ | 1995 |

|

RU2160012C2 |

| Способ получения расплава деструктурированного крахмала | 1988 |

|

SU1799387A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1989 |

|

RU2026321C1 |

| НЕЛИПКАЯ ЖЕВАТЕЛЬНАЯ РЕЗИНКА | 1995 |

|

RU2162645C2 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА С СОДЕРЖАЩИМ ФРУКТОВЫЙ СОК НАПОЛНИТЕЛЕМ ВНУТРИ | 1995 |

|

RU2143822C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КАПСУЛ И СПОСОБ ЕЕ ПЕРЕРАБОТКИ | 1984 |

|

RU2042423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2012 |

|

RU2606527C2 |

| Способ получения замещенных 6-арил-3(2 @ )-пиридазинонов | 1982 |

|

SU1313346A3 |

| Способ получения замещенного октагидро-1-( @ -меркаптоалканоил)- @ -индол-2-карбоновой кислоты или их фармацевтически пригодных солей | 1981 |

|

SU1246893A3 |

Изобретение относится к производству кондитерского продукта из содержащего или не содержащего сахар сыпучего материала. Способ предусматривает подачу сыпучего материала в цилиндрический корпус двухосевого шнекового экструдера, имеющего несколько зон нагревания. Экструзионное перемешивание сыпучего материала в первой группе зон нагревания осуществляют так, чтобы обеспечить минимальное время расплавления. Производят экструзионное перемешивание расплавленного сыпучего материала от первой группы зон нагревания до заглушки с отверстием. Заглушка выполнена так, чтобы обеспечить минимальное время расплавления материала. Далее происходит экструзионное перемешивание расплавленного сыпучего материала от заглушки с отверстием до зоны нагревания, оснащенной клапаном регулирования давления. Клапан выполнен так, чтобы обеспечить минимальное время расплавления материала. Далее следует экструзионное перемешивание расплавленного сыпучего материала от зоны нагревания, оснащенной клапаном регулирования давления, до зоны нагревания, оборудованной газовыпускным каналом. Газовыпускной канал выполнен из учета обеспечения минимального времени испарения для снижения содержания влаги в кондитерском продукте до величины менее чем примерно 2%. Заключительный этап - экструзионное перемешивание расплавленного сыпучего материала от зоны нагревания, оборудованной газовыпускным каналом, до выхода из экструдера с получением стекловидного кондитерского продукта. Изобретение позволяет ускорить процесс производства при сохранении высокого качества продукта. 2 с и 20 з.п.ф-лы, 1 ил.

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Прибор для испытания ягод | 1934 |

|

SU45755A1 |

Авторы

Даты

2000-08-10—Публикация

1995-09-05—Подача