Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам для электрохимического прошивания.

Известно устройство для электрохимического маркирования, содержащее катод, на рабочей поверхности которого выполнены треугольные выступы и впадины, сообщающееся с каналами для прокачки электролита, в котором расстояние между соседними вершинами выступов равно половине наименьшей высоты знака наносимой информации или меньшей ее (см., например, а.с. N 1215906, MKI B 23 H 9/06, 3/04, 1986 г.).

Недостатком известного устройства является то, что оно может быть использовано только для маркировки с одной стороны детали.

Наиболее близким техническим решением (прототипом) является устройство для электрохимического прошивания, содержащее катоды, установленные неподвижно в верхней и нижней частях разъемного корпуса, трафареты, электролитоподводящие каналы, сообщающиеся с канавками треугольного профиля, выполненными на рабочей поверхности катодов, в котором канавки треугольного профиля на рабочей поверхности катодов выполнены под углом к просечкам на трафарете, а также штуцеры и уплотнения (см., например, а.с. N 1465208, MKI B 23 H 3/04).

Недостатком известного устройства является сложность конструкции и низкая производительность прошивания, так как в нем осуществляется раздельная подача электролита в верхнюю и нижнюю части корпуса, что требует установки дополнительных приспособлений для подвода электролита в верхнюю часть корпуса, а это усложняет процесс установки следующей детали и требует затрат большего времени на ее обработку. Кроме того, для установки детали необходимо снять верхнюю часть разъемного корпуса, отвернув при этом болты, что также требует дополнительных затрат времени.

Задача, на решение которой направлено изобретение, является повышение производительности прошивания и упрощение конструкции.

Существенными признаками, характеризующими изобретение, являются такие, что в устройстве для электрохимического прошивания, содержащем корпус и крышку с размещенными в них катодами и электролитоподводящими каналами, а также штуцеры, в корпусе и крышке выполнены дополнительные вертикальные каналы и горизонтальные пазы, сообщающиеся с электролитоподводящими каналами. При этом крышка выполнена откидывающейся, штуцеры установлены только в корпусе, а в катодах установлены изоляционные ограничители, выступающие над его рабочей поверхностью.

В отличие от прототипа, в котором штуцеры и расположены в верхней и нижней частях разъемного корпуса, а подача электролита осуществляется раздельно в верхнюю и нижнюю части корпуса, признаками изобретения, позволяющими решить поставленную задачу, являются такие, что в корпусе и крышке выполнены дополнительные вертикальные каналы и горизонтальные пазы, сообщающиеся с электролитоподводящими каналами, штуцеры установлены только в корпусе, причем крышка выполнена откидывающейся с помощью шарнирного соединения, а в катодах установлены изоляционные ограничители, выступающие над его рабочей поверхностью.

Наличие всех вышеперечисленных признаков позволяет упростить конструкцию устройства, что значительно сократит время на установку обрабатываемой детали и в целом повысит производительность электрохимического прошивания.

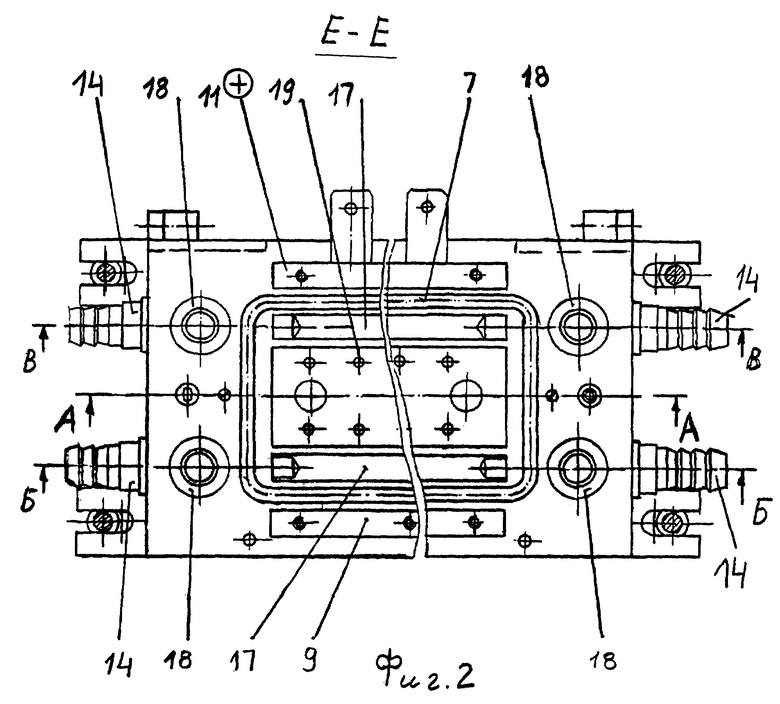

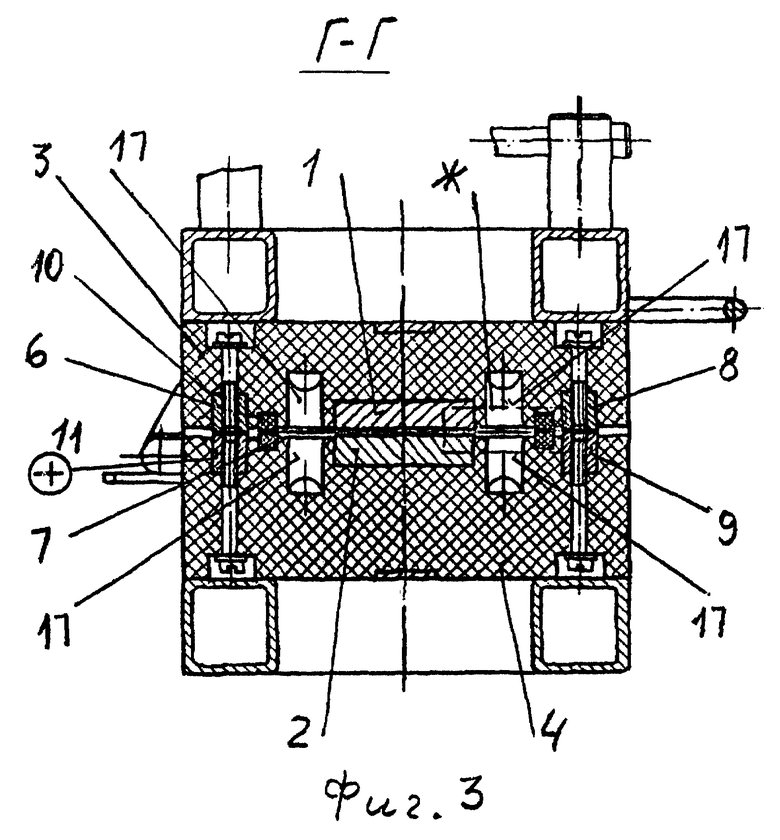

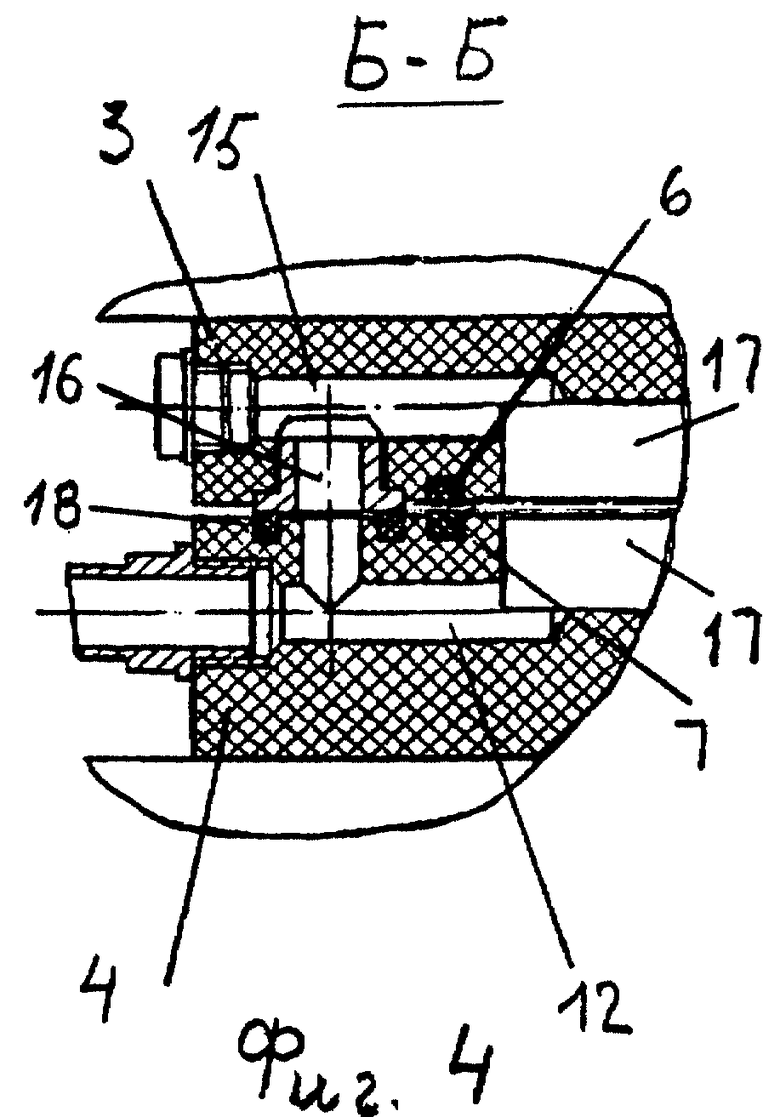

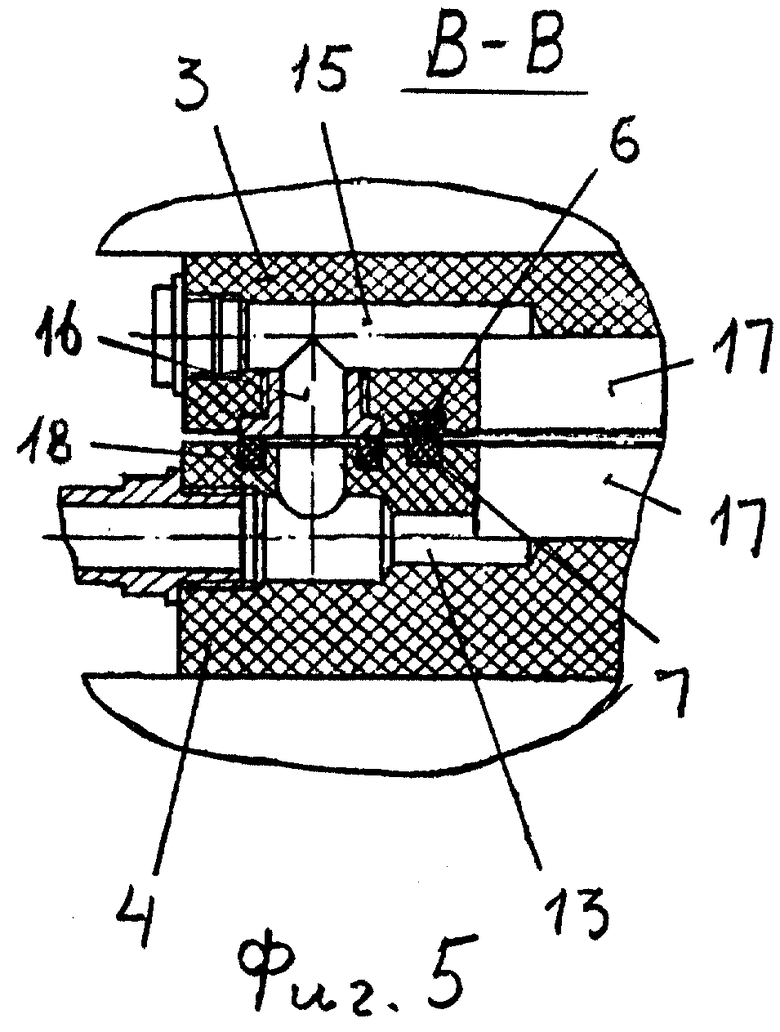

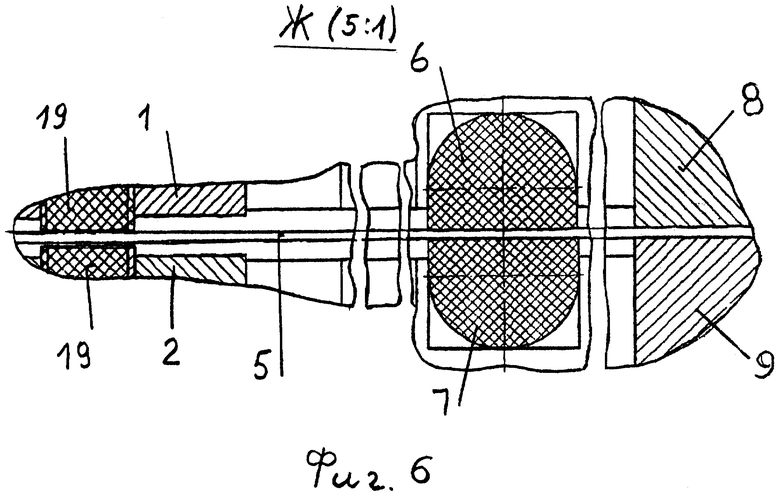

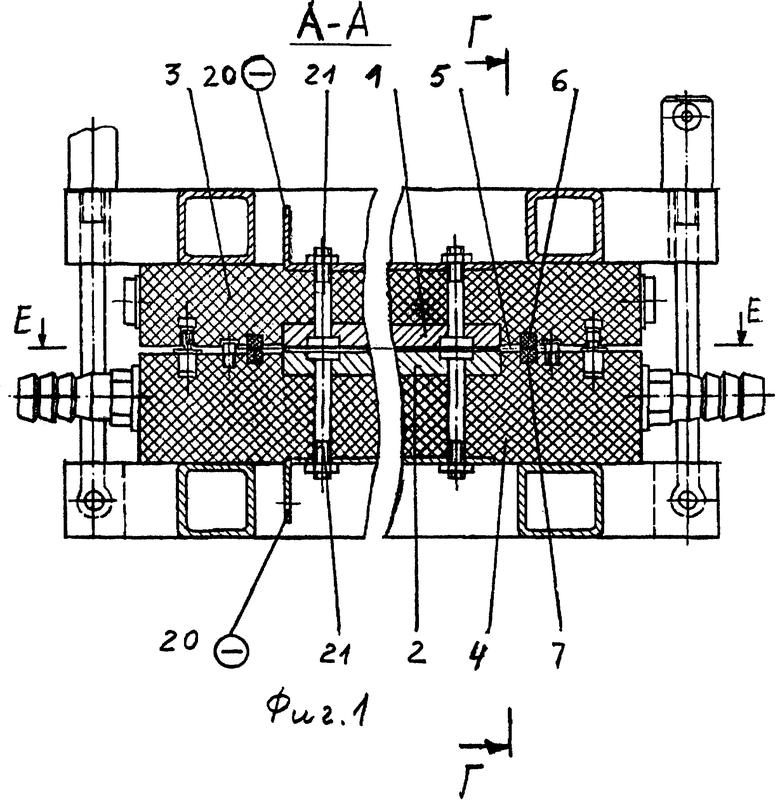

Изобретение поясняется чертежом, где на фиг. 1 изображено устройство для электрохимического прошивания, продольный разрез А-А, на фиг. 2 - сечение Е-Е фиг. 1, на фиг. 3 - сечение Г-Г фиг. 1, на фиг. 4 - сечение Б-Б фиг. 2, на фиг. 5 - сечение В-В фиг. 2, на фиг. 6 - выносной элемент Ж фиг. 3.

Устройство для электрохимического прошивания содержит верхний 1 и нижний 2 катоды, установленные неподвижно в верхней откидной крышке 3 и корпусе 4. Обрабатываемая деталь 5 установлена между катодами 1 и 2 с зазором для пропуска электролита и герметично прижата замкнутыми уплотнениями 5 и 7 и планками 8 и 10 к планке 9 и токопроводу 11. В корпусе 4 выполнены электролитоподводящие каналы 12 для подвода электролита и 13 - для его удаления, соединенные со штуцерами 14, а в крышке 3 выполнены электролитоподводящие каналы 15, сообщающиеся с электролитоподводящими каналами 12 и 13 корпуса 4 посредством дополнительных вертикальных каналов 16, выполненных в крышке 3 и корпусе 4 в местах подвода и удаления электролита. В крышке 3 и корпусе 4 корпуса выполнены горизонтальные пазы 17, соединяющие между собой противоположные электролитоподводящие каналы 12, 13 и 15. В местах расположения дополнительных вертикальных каналов расположены уплотняющие кольца 18. В катодах установлены ограничители 19 из изоляционного материала, выступающие над рабочей поверхностью катода 1. Катоды 1 и 2 соединены с электродами 20 винтами 21.

Устройство работает следующим образом. Обрабатываемую деталь устанавливают на резиновое уплотнение 7 таким образом, что ее края выступают за его поверхность. Закрывают крышку 3, прижимая деталь 5 уплотнением 6, обеспечивая надежную герметизацию детали в зоне обработки. Одновременно планки 8 и 10 в крышке 3 плотно прижимают деталь 5 к токопроводу 11 и планке 9 в корпусе 4. Катоды 1 и 2 через винты 21 и электроды 20 подсоединяют к отрицательному полюсу источника технологического напряжения, а обрабатываемую деталь 5 через токопровод 11 к положительному полюсу. Через штуцеры 14 и электролитоподводящие каналы 12 электролит с противоположных сторон заполняет горизонтальный паз 17 корпуса 4, затем через дополнительные каналы 16 он поступает в электролитоподводящие каналы 15 крышки 3, заполняя горизонтальный паз 17, расположенный в крышке 3. Уплотнения 18 предупреждают вытекание электролита в плоскости разъема крышки 3 и корпуса 4. Затем включают источник технологического напряжения. В процессе обработки происходит анодное растворение металла на детали 5, которое не покрыто фоторезистом. Изоляционные ограничители 19, выступающие над рабочей поверхностью катодов 1 и 2, позволяют соблюдать требуемый технологический зазор между поверхностью детали 5 и рабочей поверхностью катодов 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического прошивания | 1988 |

|

SU1620229A2 |

| Устройство для электрохимического прошивания | 1990 |

|

SU1773615A1 |

| ЭЛЕКТРОННО-ЛУЧЕВАЯ ПУШКА | 2012 |

|

RU2518502C1 |

| Устройство для электрохимического прошивания отверстий | 1986 |

|

SU1414537A1 |

| СПОСОБ ГИДРОПЕРФОРАЦИИ ПЛАСТА И СКВАЖИННЫЙ ГИДРОПЕРФОРАТОР | 1992 |

|

RU2091566C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

| КОНЦЕВОЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТА | 1998 |

|

RU2126752C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОВОЛОКИ | 1993 |

|

RU2036258C1 |

| КОНЦЕВОЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТА | 1999 |

|

RU2142889C1 |

| СПОСОБ ПИТАНИЯ СЫРЬЕМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2154127C1 |

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам для электрохимического прошивания. В корпусе (4) и крышке (3) выполнены дополнительные вертикальные каналы и горизонтальные пазы, сообщающиеся с электролитоподводящими каналами. Штуцеры установлены в корпусе (4). Крышка (3) выполнена откидывающейся. В катодах (1) и (2) установлены изоляционные ограничители, выступающие над поверхностью катодов. Наличие вышеперечисленных признаков позволяет упростить устройство, что значительно сократит время на установку обрабатываемой детали и в целом повысит производительность электрохимического прошивания. 2 з. п. ф-лы, 6 ил.

| Устройство для электрохимического прошивания | 1987 |

|

SU1465208A2 |

| RU 2000899 C1, 15.10.1993 | |||

| RU 2064379 C1, 27.07.1996 | |||

| Устройство для электрохимического прошивания | 1988 |

|

SU1620229A2 |

| US 4761214, 02.08.1988 | |||

| US 5672263, 30.09.1997. | |||

Авторы

Даты

2000-08-10—Публикация

1999-06-25—Подача