Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для получения отверстий, сквозных пазов и щелей в тонкостенных деталях

Известны способ и устройство электроэрозионного прошивания различных контуров в тонкостенных деталях (см. кн. Размерная электрическая обработка металлов, Б.А.Артамонов, А Л Вишницкий и др. М.: Высш.школа, 1978, с 145-151).

Существенными недостатками известного способа являются износ электрода-инструмента, а следовательно, и низкая точность обработки, низкая шероховатость обработанной поверхности, сложность изготовления электрода-инструмента, необходимость использования дорогостоящего и сложного оборудования

Известны способ, устройство и оборудование для электроэрозионного вырезания сложнопрофильных деталей (см. кн. Электроразрядная обработка материалов,

Е.М.Левинсон, В.С- Лев и др. Л.: Машиностроение, 1971, с.73).

Недостатком данного метода обработки являются низкая производительность, использование сложного и дорогостоящего оборудования.

Известно устройство для электрохимического прошивания различных фигур в тонкостенных деталях (см. авт.св. № 1465208 кл. В 23 Н 3/04, 9/06), содержащее катод, на рабочей поверхности которого образованы канавки, сообщающиеся с электролитопод- водящими каналами, и диэлектрический трафарет, располагающийся между катодом и обрабатываемой деталью.

В известном устройстве с целью удержания элементов трафарета, имеющих злм кнутый контур, формирующий вырезаемый рисунок, а также для придания им жесткости сквозные просечки в трафарете выполняют с наличием технологических перемычек. Поэтому электрохимическое прошивание (вырезание) заданного рисунка

из тонколистовых заготовок известным устройством осуществляется в два этапа: на первой операции формируют вырезаемый рисунок с наличием технологических перемычек, которые, как правило, располагают по его контуру, а на второй операции удаляют технологические перемычки, т.е. окончательно получают заданный контур. Таким образом, существенным недостатком известного устройства является низкая производительность, так как заданный вырезаемый контур получается минимум за две операции.

Кроме этого, перестановка деталей при их обработке на различных операциях улучшает точностные показатели электрохимического прошивания тонколистовых деталей, т.е. имеет место погрешность между контурами, обработанными на различных операциях.

Целью изобретения является повышение производительности, и точности электрохимического прошивания тонколистовых деталей.

Цель достигается тем, что в устройстве для электрохимического прошивания, содержащем катод, на рабочей поверхности которого выполнены канавки, сообщающиеся с электролитоподводящими каналами, и трафарет со сквозными просечками, содержащий перемычки, последние выполняют из фольги, нанесенной на поверхность трафарета, примыкающую к катоду. Такая конструкция за счет возможности одновременного анодного растворения по всему обрабатываемому контуру позволяет производить электрохимическое прошивание за одну операцию, что увеличивает производительность обработки.

При обработке данным устройством точность электрохимического прошивания зависит только от точности выполнения заданного рисунка на трафарете и металлической фольге, тогда как обработка в две операции выполняется посредством двух устройств или, по крайней мере, перестановкой на одном устройстве двух различных трафаретов, т.е. точность обработки зависит от большого числа факторов: точности выполнения трафарета, погрешности базирования трафаретов, погрешности базирования детали относительно трафаретов.

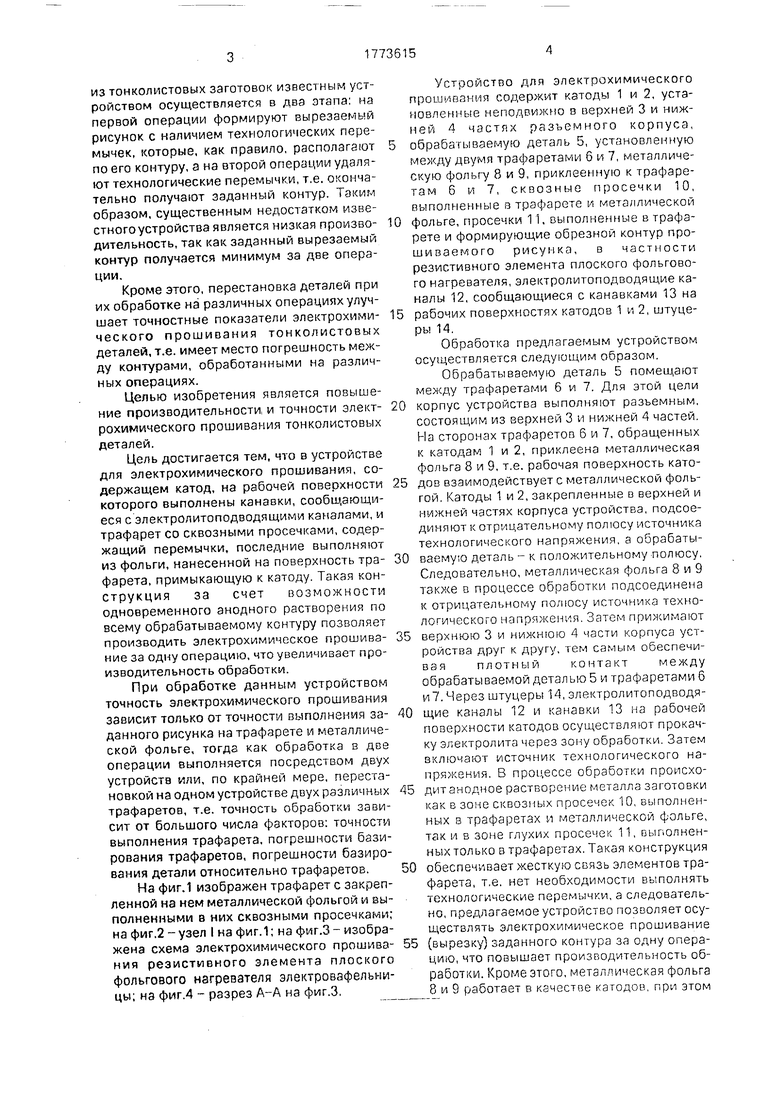

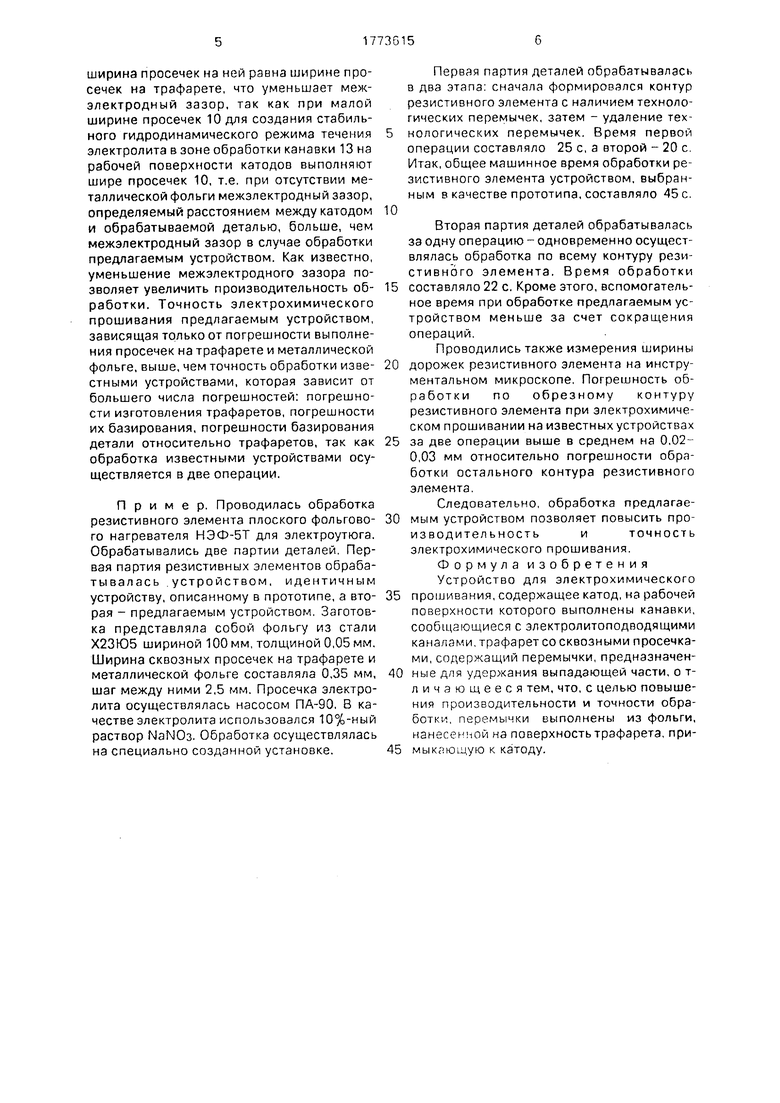

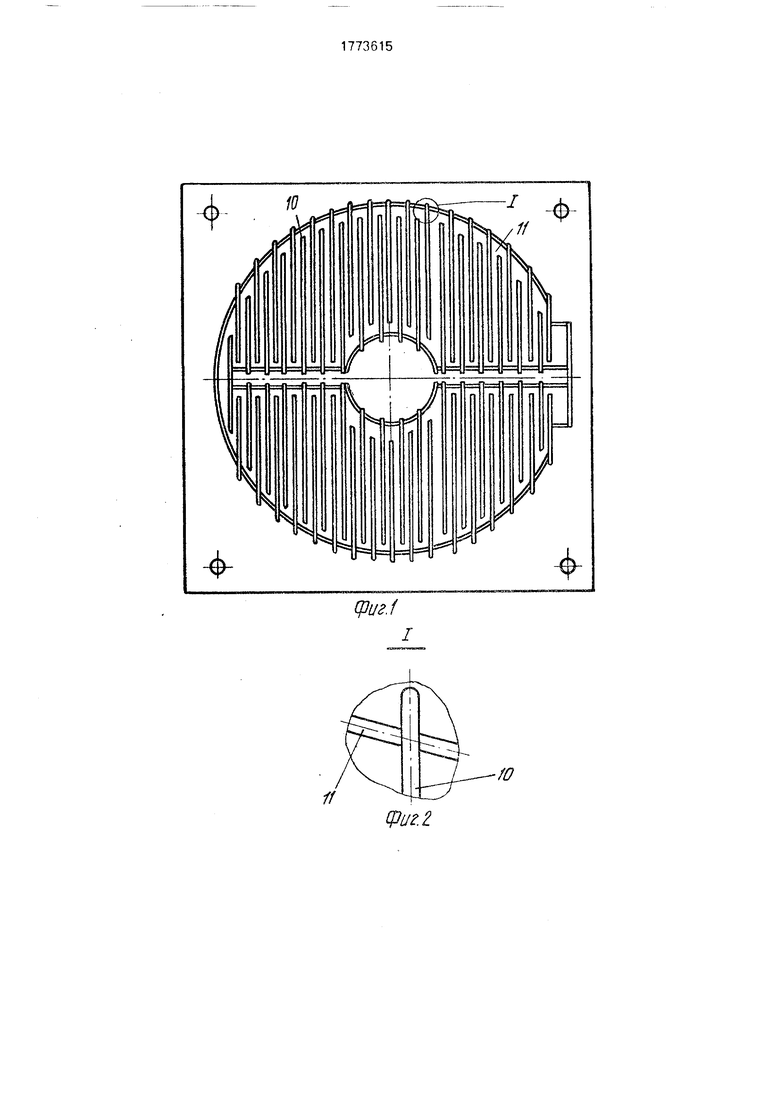

На фиг.1 изображен трафарет с закрепленной на нем металлической фольгой и выполненными в них сквозными просечками; на фиг.2 -узел I на фиг.1; на фмг.З - изображена схема электрохимического прошивания резистмвного элемента плоского фольгового нагревателя электровафельницы; на фиг.4 - разрез А-А на фиг.З,

Устройство для электрохимического прошивания содержит катоды 1 и 2, установленные неподвижно в верхней 3 и нижней 4 частях разъемного корпуса,

обрабатываемую деталь 5, установленную между двумя трафаретами 6 и 7, металлическую фольгу 8 и 9, приклеенную к трафаретам 6 и 7, сквозные просечки 10, выполненные в трафарете и металлической

0 фольге, просечки 11, выполненные в трафарете и формирующие обрезной контур прошиваемого рисунка, в частности резистивного элемента плоского фольгового нагревателя, электролитоподводящие каналы 12, сообщающиеся с канавками 13 на

5 рабочих поверхностях катодов 1 и 2, штуцеры 14.

Обработка предлагаемым устройством осуществляется следующим образом.

Обрабатываемую деталь 5 помещают между трафаретами 6 и 7. Для этой цели

0 корпус устройства выполняют разьемным, состоящим из верхней 3 и нижней 4 частей. На сторонах трафаретов 6 и 7, обращенных к. катодам 1 и 2, приклеена металлическая фольга 8 и 9, т.е. рабочая поверхность като5 дов взаимодействует с металлической фольгой. Катоды 1 и 2, закрепленные в верхней и нижней частях корпуса устройства, подсоединяют к отрицательному полюсу источника технологического напряжения, а обрабаты0 ваемую деталь - к положительному полюсу. Следовательно, металлическая фольга 8 и 9 также в процессе обработки подсоединена к отрицательному полюсу источника технологического напряжения. Затем прижимают

5 верхнюю 3 и нижнюю 4 части корпуса устройства друг к другу, тем самым обеспечивая плотный контакт между обрабатываемой деталью 5 и трафаретами 6 и7. Через штуцеры 14, электролитоподводя0 щие каналы 12 и канавки 13 на рабочей поверхности катодов осуществляют прокачку электролита через зону обработки. Затем включают источник технологического напряжения. В процессе обработки происхо5 дит анодное растворение металла заготовки как е зоне сквозных просечек 10, выполненных в трафаретах и металлической фольге, так и в зоне глухих просечек 11, выполненных только в трафаретах. Такая конструкция

0 обеспечивает жесткую связь элементов трафарета, т.е. нет необходимости выполнять технологические перемычки, а следовательно, предлагаемое устройство позволяет осуществлять электрохимическое прошивание

5 (вырезку) заданного контура за одну операцию, что повышает производительность обработки. Кроме этого, металлическая фольга 8 и 9 работает в качестве катодов, при этом

ширина просечек на ней равна ширине просечек на трафарете, что уменьшает межэлектродный зазор, так как при малой ширине просечек 10 для создания стабильного гидродинамического режима течения электролита в зоне обработки канавки 13 на рабочей поверхности катодов выполняют шире просечек 10, т.е. при отсутствии металлической фольги межзлектродный зазор, определяемый расстоянием между катодом и обрабатываемой деталью, больше, чем межэлектродный зазор в случае обработки предлагаемым устройством. Как известно, уменьшение межэлектродного зазора позволяет увеличить производительность обработки. Точность электрохимического прошивания предлагаемым устройством, зависящая только от погрешности выполнения просечек на трафарете и металлической фольге, выше, чем точность обработки известными устройствами, которая зависит от большего числа погрешностей: погрешности изготовления трафаретов, погрешности их базирования, погрешности базирования детали относительно трафаретов, так как обработка известными устройствами осуществляется в две операции.

Пример. Проводилась обработка резистивного элемента плоского фольгового нагревателя НЭФ-5Т для электроутюга. Обрабатывались две партии деталей. Первая партия резистивных элементов обрабатывалась устройством, идентичным устройству, описанному в прототипе, а вторая - предлагаемым устройством. Заготовка представляла собой фольгу из стали Х23Ю5 шириной 100мм, толщиной 0,05 мм. Ширина сквозных просечек на трафарете и металлической фольге составляла 0,35 мм, шаг между ними 2,5 мм. Просечка электролита осуществлялась насосом ПА-90, В качестве электролита использовался 10%-ный раствор NaNOs. Обработка осуществлялась на специально созданной установке.

Первая партия деталей обрабатывалась в два этапа: сначала формировался контур резистивного элемента с наличием технологических перемычек, затем - удаление технологических перемычек. Время первой операции составляло 25 с, а второй - 20 с. Итак, общее машинное время обработки резистивного элемента устройством, выбранным в качестве прототипа, составляло 45с.

Вторая партия деталей обрабатывалась за одну операцию - одновременно осуществлялась обработка по всему контуру резистивного элемента. Время обработки

составляло 22 с. Кроме этого, вспомогательное время при обработке предлагаемым устройством меньше за счет сокращения операций.

Проводились также измерения ширины

дорожек резистивного элемента на инструментальном микроскопе. Погрешность обработки по обрезному контуру резистивного элемента при электрохимическом прошивании на известных устройствах

за две операции выше в среднем на 0,02- 0,03 мм относительно погрешности обработки остального контура резистивного элемента.

Следовательно, обработка предлагаемым устройством позволяет повысить производительностьиточностьэлектрохимического прошивания. Формула изобретения Устройство для электрохимического

прошивания, содержащее катод, на рабочей поверхности которого выполнены канавки, сообщающиеся с электролитоподводящими каналами, трафарет со сквозными просечками, содержащий перемычки, преднэзначенные для удержания выпадающей части, о т- личающееся тем, что, с целью повышения производительности и точности обработки, перемычки выполнены из фольги, нанесенной на поверхность трафарета, примыкающую к катоду.

(put.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического прошивания | 1988 |

|

SU1620229A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОШИВАНИЯ | 1999 |

|

RU2153961C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2230636C2 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1484503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ФОЛЬГОВОГО НАГРЕВАТЕЛЯ | 2002 |

|

RU2208918C1 |

| Способ электрохимической обработки | 1987 |

|

SU1484502A1 |

| Устройство для электрохимического прошивания | 1987 |

|

SU1465208A2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| Устройство для электрохимического прошивания отверстий | 1986 |

|

SU1414537A1 |

| Устройство для электрохимической обработки | 1991 |

|

SU1808550A1 |

Использование: получение отверстий, сквозных пазов и щелей в тонкостенных деталях. Сущность изобретения: сквозные просечки на трафарете выполнены без технологических перемычек, а перемычки выполнены из фольги, нанесенной на поверхность трафарета, примыкающую к катоду. 4 ил

Фиг.г

/ 2 3 У

-E &gg{ijLg zz- Ј--r:.r fe Jj izZEE - u foff

P 4

| Устройство для электрохимического прошивания | 1987 |

|

SU1465208A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1990-10-22—Подача