Изобретение относится к области радиоэлектронных технологий, а именно к способу ориентирования изделий различной формы, например радиоэлектронных компонентов при их транспортировании, и может быть использовано в малогабаритных автоматах поверхностного монтажа.

Известны способы поверхностного монтажа, которые требуют индивидуальной подачи изделий на поверхность печатной платы специальными манипуляторами, при этом чем выше производительность, тем быстрее по скорости работают манипуляторы, переносящие во взаимно ортогональных направлениях изделия, в результате чего возникают большие силы реакции, которые требуют компенсации, что в свою очередь приводит к существенному увеличению массы автомата и, естественно, к быстрому износу самих манипуляторов. При этом реализация максимально запараллеленного метода монтажа, например параллельно-последовательного, весьма проблематична в связи с тем, что изделия подаются в автомат в специальных лентах-носителях, что приводит также к удорожанию конечной готовой продукции (смонтированных печатных плат). Следует также отметить, что использование лент-носителей приводит к существенному увеличению самого автомата по габаритам, т.к. сами ленты-носители изделий занимают 2/3 объема и предъявляют к автомату требования удобства их замены.

Другими словами, известные способы поверхностного монтажа ограничены в быстродействии, надежности, точности, имеют большие габариты, вес и неудобны в эксплуатации.

Вышесказанное можно существенно изменить, если в принципе изменить сам способ поверхностного монтажа, максимально используя не искусственные, а природные свойства поведения транспортируемых изделий на движущейся поверхности, вводя некоторые корректировки в поведение изделий на этой поверхности, что в свою очередь немедленно приведет к необходимым результатам.

Известен способ ориентирования изделий различной формы при их транспортировании (см. з-ку N 95117474/03 от 27.10.97 г.), включающий сообщение изделию, находящемуся своей поверхностью на поверхности транспортирования, радиального усилия, для чего поверхности транспортирования сообщают вращательное движение, а радиальное усилие формируют смещенным относительно оси вращения либо в сторону вращения, либо в противоположную сторону в зависимости от направления транспортирования /прототип/.

Известный прототип имеет технологические возможности, которые заключаются в однозначности ориентирования изделий при ограниченном перемещении его на поверхности, что позволяет использовать его в технологии поверхностного монтажа путем расширения его технологических возможностей.

Технологический результат предложенного изобретения является расширение возможностей известного способа путем введения дополнительных операций, в частности изделию сообщают вращательное движение, компенсируют крутящий момент. Для переориентирования изделий сообщают крутящий момент, после чего формируют дополнительное смещенное радиальное усилие. Формирование совокупности ориентированных позиционных положений осуществляют в зоне подачи транспортируемых изделий, где подают предварительно сформированные последовательности изделий и после чего подают в зону фиксации с носителем сформированной композиции изделий. Одновременно формируют ориентированные последовательности позиционных положений в нескольких зонах последовательной подачи изделий, после чего одновременно подают сформированные последовательности в зону фиксации с носителем сформированной композиции изделий. Одновременно формируют ориентированные последовательности позиционных положений изделий как горизонтально, так и ортогонально ориентированные. Одновременно переносят сформированные композиции изделий на общий носитель этой композиции.

Указанный технологический результат достигается следующим способом.

Способ ориентирования изделий различной формы при их транспортировании включает сообщение изделию, находящемуся своей поверхностью на поверхности транспортирования, смещенного радиального усилия, для чего поверхности транспортирования сообщают вращательное движение, при этом сформированное смещенное радиальное усилие сохраняют до достижения изделия заданного позиционного положения, причем для установки изделия в заданное позиционное положение ему сообщают вращательное движение, при этом с момента начала вхождения транспортируемого изделия в свое позиционное положение формируют усилие, которое компенсирует крутящий момент, который возникает с момента вхождения транспортируемого изделия в свое позиционное положение.

При этом после вхождения транспортируемого изделия в свое позиционное положение для последующего ортогонального его расположения дополнительно сообщают изделию крутящий момент, после чего формируют дополнительное смещенное радиальное усилие.

При этом совокупность ориентированных позиционных положений транспортируемых изделий формируют в зоне подачи транспортируемых изделий, где подают предварительно сформированную последовательность изделий, после чего их подают в зону фиксации с носителем сформированной композиции изделий.

При этом ориентированную последовательность позиционных положений изделий формируют одновременно в нескольких зонах последовательной подачи изделий, где одновременно подают в соответствующую зону соответствующую последовательность изделий, а после окончания подачи все группы одновременно подают в зону фиксации с носителем сформированной композиции изделий.

При этом ориентированную последовательность позиционных положений изделий формируют из горизонтально и ортогонально позиционно расположенных изделий одновременно, построчно.

При этом из зоны фиксации с носителем сформированной композиции изделий на поверхность этого носителя сформированная композиция изделий переносится одновременно.

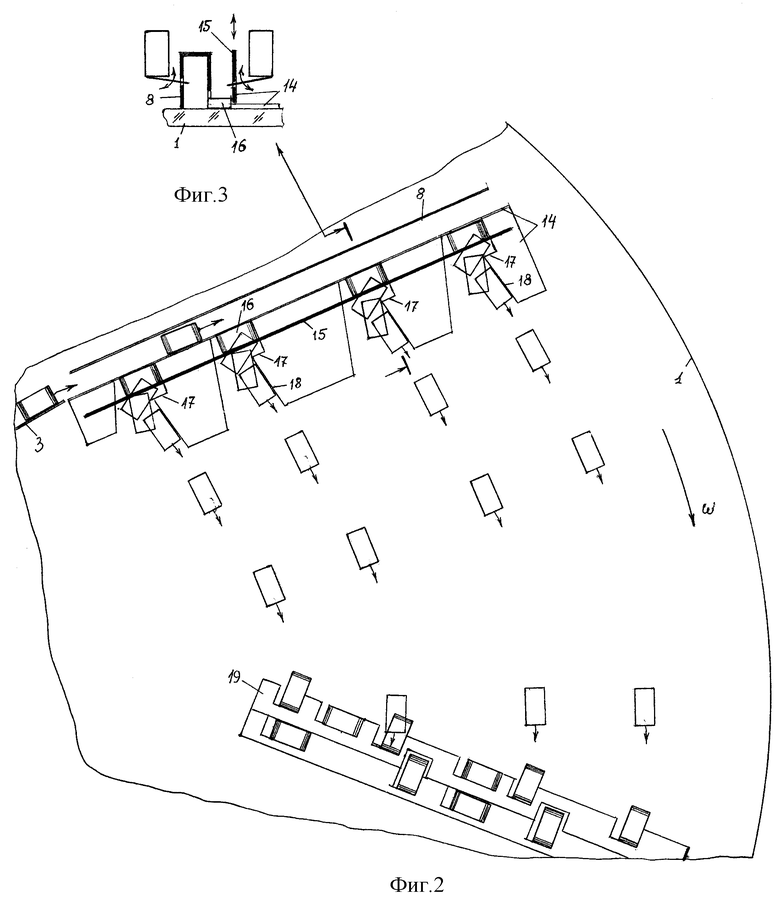

На фиг. 1 и 2 приведены конкретные примеры реализации предложенного способа ориентирования изделий различной формы при их транспортировании.

На фиг. 3 изображено сечение в зоне паза фигурной направляющей накопительного канала.

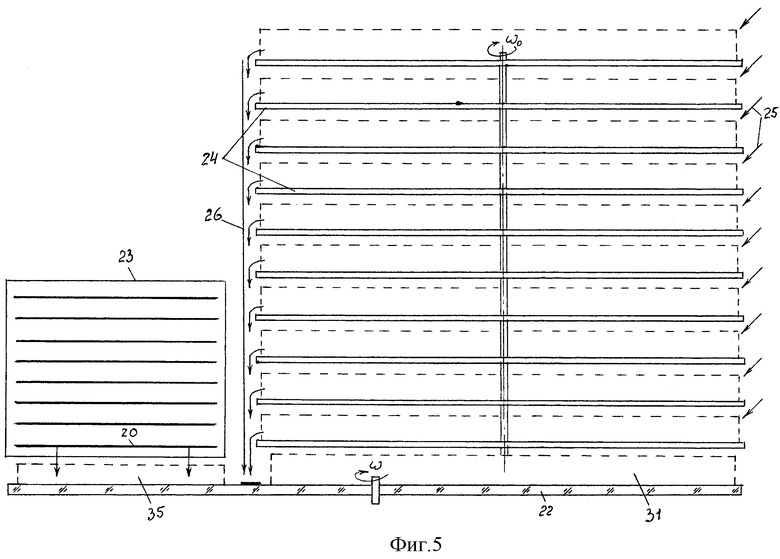

На фиг. 4 и 5 изображена структура одного из вариантов автомата поверхностного монтажа, соответственно вид спереди и сбоку.

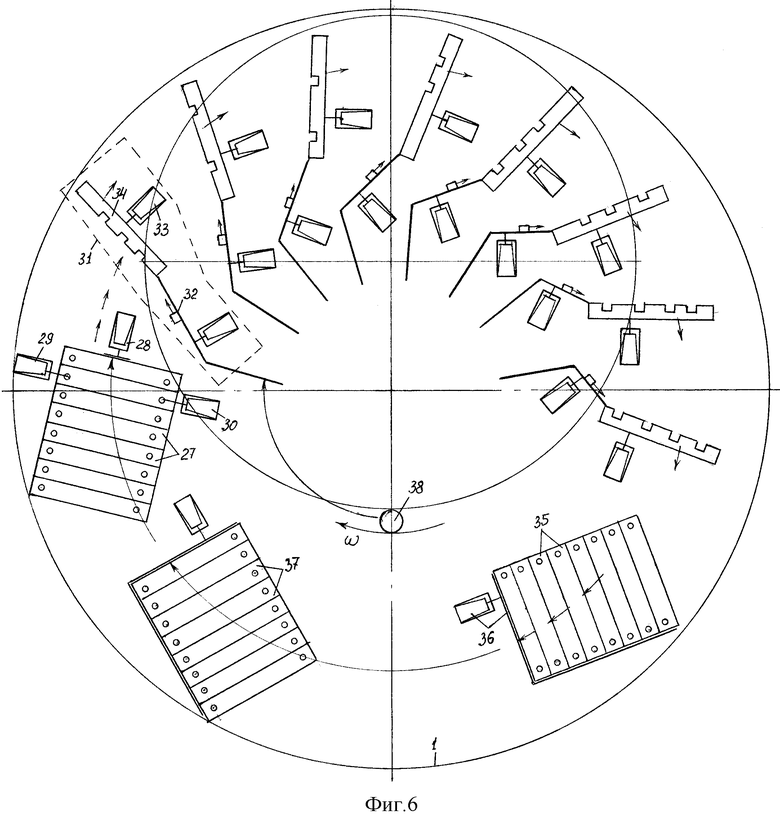

На фиг. 6 изображена одна из возможных структур монтажного диска автомата поверхностного монтажа.

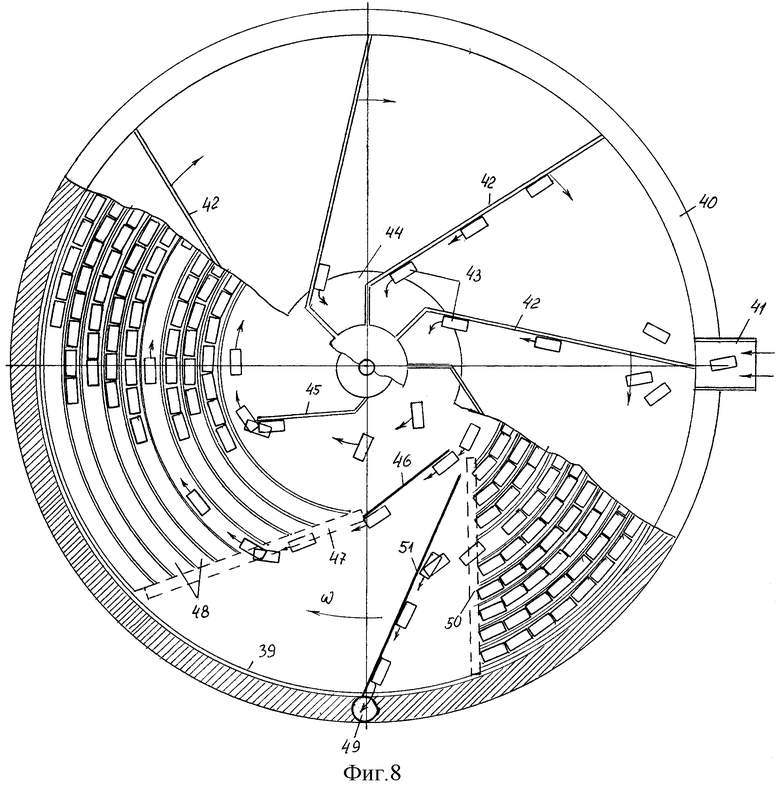

На фиг. 7 и 8 изображен один из вариантов накопительного диска автомата поверхностного монтажа, посредством которого формируют последовательную подачу транспортируемых изделий.

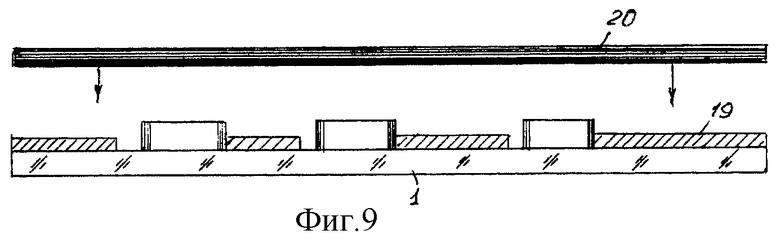

На фиг. 9 - 11 изображены три операции переноса композиции позиционно расположенных изделий на печатную плату путем опускания ее и последующего поднятия.

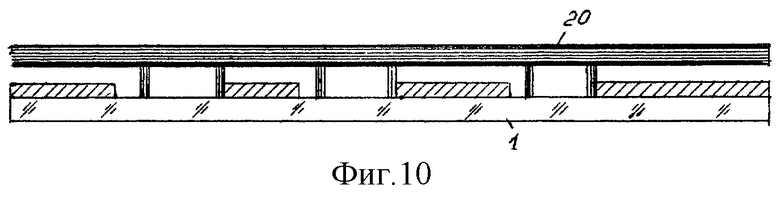

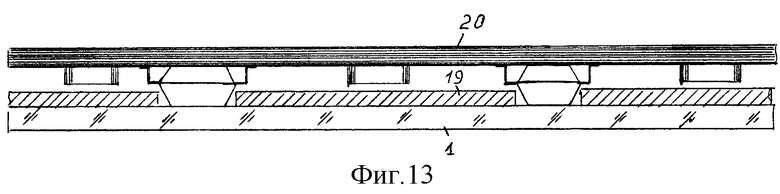

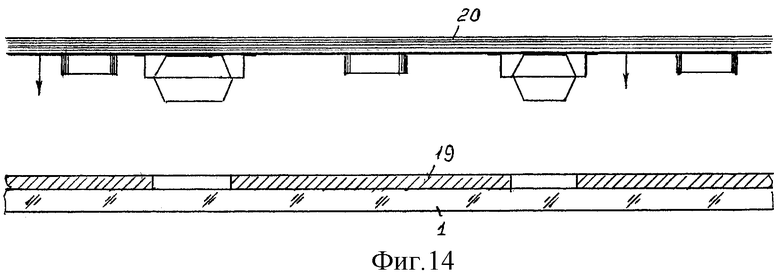

На фиг. 12 - 14 изображены также три операции переноса изделий путем опускания и поднятия печатной платы.

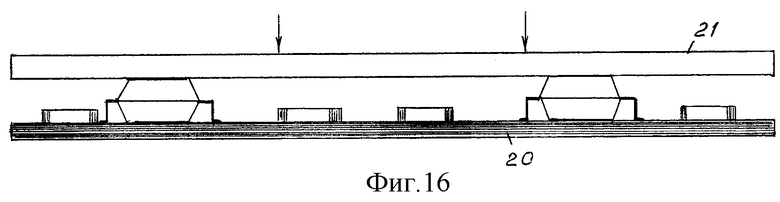

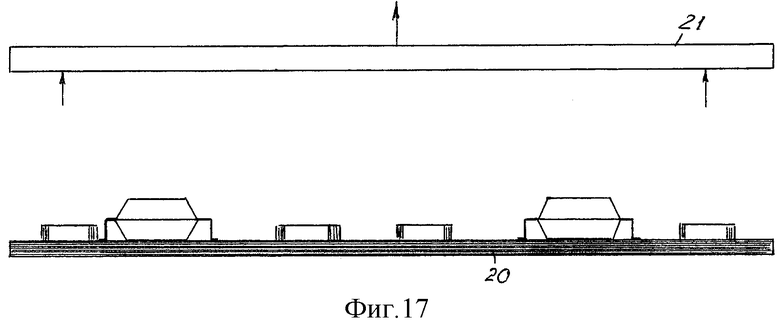

На фиг. 15 - 17 изображены также три операции переноса изделий на печатную плату посредством специального устройства переноса типа многоканального манипулятора электромагнитного вакуумного или капиллярного.

На фиг. 1 изображена конструкция устройства, реализующего предлагаемый способ, которое содержит стеклянный диск 1, накопительный канал 2, который включает направляющую 3 подачи транспортируемых изделий 5, фигурную направляющую 6 с пазами 7, ограничительную направляющую 8, изделие 9 и группу фигурных направляющих 10, 11 и 12 с позиционно расположенными изделиями.

Работа такого устройства заключается в следующем. При подаче изделия 5 на смещенную направляющую 3 на него действует смещенное радиальное усилие, которое направлено в сторону фигурной направляющей. По достижении ее изделие 5 движется вдоль грани фигурной направляющей, последовательно заполняя пазы 7. При этом сформированное радиальное усилие сохраняют до достижения точки (конечной) транспортирования изделия 13 (упирается в дальнюю грань паза фигурной направляющей). После чего изделию сообщают вращательное движение за счет того, что изделие находится на вращающейся поверхности 1. При этом с момента начала вхождения изделия 9 в свое позиционное положение (паз 7) формируют усилие, которое компенсирует крутящий момент, который возникает с момента вхождения изделия 9 в свое позиционное положение (паз 7). Крутящий момент возникает на передней грани паза 7, когда изделие наползает на него за счет трения изделия 9 с поверхностью диска 1. Для компенсации крутящего момента используется ограничительная направляющая 8, которая расположена перед пазами 7 на расстоянии свободного прохождения изделия 9. В этом случае изделие 9 упирается углом в ограничительную направляющую 8, которая не дает ему развернуться на 90o, а смещенное радиальное усилие смещает изделие 9 вдоль направляющей (фигурной) до момента, когда изделие 13 не упрется в дальнюю грань паза. После чего изделие 13 за счет трения с диском 1 занимает свое позиционное положение внутри паза.

Вышеописанное можно сформулировать следующим образом. Сформированное смещенное усилие сохраняют до достижения точки транспортирования, после чего сообщают ему вращательное движение, при этом с момента начала вхождения транспортируемого изделия в свое позиционное положение формируют усилие, которое компенсирует крутящий момент, который возникает с момента вхождения транспортируемого изделия в свое позиционное положение.

После заполнения всех пазов 7 изделиями фигурную направляющую перемещают в зону фиксации общей архитектуры позиционно ориентированных изделий, т.е. в направлении расположения фигурных направляющих 10-12. С момента контакта фигурных направляющих 10 и 6 на последнюю действует смещенное усилие, которое выравнивает фигурную направляющую 6 с предыдущими фигурными направляющими 10-12.

Вышеописанное можно сформулировать следующим образом. Совокупность ориентированных позиционных положений транспортируемых изделий формируют в накопительной зоне 2 подачи транспортируемых изделий, где подают предварительно сформированную последовательность транспортируемых изделий, например, посредством процессора и исполнительных элементов (фиг. 8), которые по номиналу соответствуют конкретной последовательности. После формирования всей архитектуры ориентированных позиционных положений изделий (например, изделий в фигурных направляющих 10-12) ее подают в зону фиксации с носителем сформированной композиции изделий.

В качестве носителя сформированной композиции может быть использована печатная плата с нанесенными клейкими участками в местах расположения изделий.

Следует отметить, что накопительный канал 2 может быть не один, следовательно, такую ситуацию можно сформулировать следующим образом. Ориентированную последовательность позиционных положений изделий формируют в нескольких зонах последовательной подачи изделий, где одновременно подают в соответствующую зону (накопительный канал) соответствующую последовательность изделий, после окончания последовательной подачи все группы позиционно ориентированных изделий одновременно подают в зону фиксации с носителем сформированной композиции изделий. Другими словами, после того как изделия заполнят все пазы фигурных направляющих 6, 10 - 12, их переносят в общую зону, где они ориентируются друг относительно друга, после чего готовы для переноса на печатную плату.

Для организации ортогонально ориентированных изделий необходимо выполнить дополнительные операции. После входа изделий в свое позиционное положение изделиям сообщают крутящий момент, после чего формируют смещенное радиальное усилие.

На фиг. 2 изображена конструкция, которая реализует данную дополнительную последовательность операций. Данное устройство содержит фигурную Г-образную направляющую 14, в которой выполнены фигурные пазы с упором 17, который переходит в направляющую 18, а также - ограничительную пластину 15, которая удерживает изделия 16 в исходном положении в соответствующих пазах до момента, когда все пазы не заполнятся. При этом в пазы изделия попадают аналогично, как это было описано выше (фиг. 1).

В пазах изделия ориентированы вдоль направляющей. После того, как приподнять ограничительную пластину 15, изделия 16 поступают на упор 17, который сообщает им крутящий момент, и изделия 16 из радиального ориентирования переходят в ортогональное, после того, как посредством направляющей грани 18 изделия будут откорректированы за счет смещенного радиального усилия. Далее изделия, вращаясь на поверхности диска 1, попадают в соответствующие пазы фигурных направляющих 19.

Комплектация изделий фигурных направляющих 19 осуществляется посредством трех групп фигурных направляющих 6, 14 и 19. С помощью первых двух групп направляющих 6, 14 формируют горизонтально и ортогонально им ориентированные изделия, затем построчно подают группы изделий на построчную группу фигурных направляющих 19, после формирования всей архитектуры позиционно ориентированных изделий одновременно переносят ее на носитель этих изделий, например печатную плату.

Процесс переноса изделий на носитель изображен на фиг. 9 - 14. На фиг. 9 изображено исходное положение печатной платы 20 с клейкой поверхностью, например нанесен тонкий слой густой спиртоканифольной смеси. После того как печатная плата 20 будет опущена на всю архитектуру позиционно ориентированных изделий (фиг. 10), эти изделия прилипают к поверхности и вместе с поверхностью удаляются (фиг. 11). После чего все фигурные направляющие 19 готовы к новому циклу, а печатная плата с изделиями готова к очередному монтажу, например, микросхем фиг. 12 - 14. При этом на фиг. 9 - 14 такой монтаж может быть выполнен в одном автомате. На фиг. 15 - 17 монтаж микросхем или полностью весь монтаж может быть выполнен с помощью манипулятора 21, например, выполненного в виде магнитной, вакуумной или капиллярной матрицы.

На фиг. 4 и 5 изображена структура автомата поверхностного монтажа, в основе которого лежит разработанный способ. Структура содержит монтажный диск 22, кассету подачи 23 печатных плат, кассету приема 22.1 печатных плат с монтированными изделиями и группу накопительных дисков 24 с каналом подачи изделий 25 в россыпи с общим выходным каналом 26 подачи предварительно сформированной последовательности изделий.

Монтажный диск 22 (фиг. 6) содержит непосредственно диск 1, который выполнен из стекла, фигурные направляющие 27 (исходное их положение), которые расположены в электромагнитном упоре 28 с дозирующими электромагнитами 29 и 30, которые обеспечивают поодиночную подачу фигурных направляющих в накопительную зону 31 (2) последовательной подачи изделий. Накопительная зона (канал) 31 состоит из электромагнитной направляющей 32 и электромагнитного упора 33, в котором располагается фигурная направляющая 34. Таких накопительных каналов может быть несколько, которые располагаются друг за другом. При этом накопительные каналы могут быть типа (фиг.1), (фиг. 2) или их комбинация. В варианте, который изображен на фиг. 6, весь пакет фигурных направляющих 27 последовательно распределен за накопительным каналом 31 и последовательно на их направляющие 32 подают соответствующую последовательность изделий, которая сформирована в накопительных дисках 24 (фиг.4), и по общему каналу 26 изделия подают в зону 28, а с нее - на электромагнитную направляющую 32. После заполнения всех пазов фигурных направляющих срабатывают электромагнитные упоры 33 и вся совокупность фигурных направляющих одновременно поступает в зону 35 сбора и последующей фиксации с носителем изделий (печатной платой). Кассета 23 с пакетом печатных плат расположена над зоной 35. После того как печатная плата опустится своей клейкой поверхностью на архитектуру ориентированных изделий, они прилипают к ней, затем электромагнитный упор 36 срабатывает и весь комплект поступает в зону 37, над которой расположена кассета 23.1, и печатная плата с изделиями поступает в данную кассету. При этом фигурные направляющие поступают в исходное положение 27 и цикл повторяется.

В заключение рассмотрим одну из возможных конструкций накопительного диска, посредством которого формируется предварительно сформированная последовательность изделий. Следует заметить, что в зависимости от плотности заполнения печатной платы меняется число накопительных дисков (фиг.7 и 8), каждый из которых состоит из стеклянного диска 39, над поверхностью которого расположен конструктивный диск 40 с внешним входом 41 для подачи изделий россыпью. Над поверхностью конструктивного диска 40 расположены смещенные направляющие 42, которые при вращении смещают засыпанные изделия в центр конструктивного диска и эти изделия 43 через отверстие 44 поступают в центральную часть диска 39, где посредством направляющей 45 смещаются и поступают на вход направляющей 46 группы кодовых направляющих 47, которые по программе укомплектовывают пазы 48 конструктивного диска 40 в соответствии с последующей подачей на монтажный диск 22. Непосредственная подача последовательности изделий с выходов пазов 48 на выход 49 осуществляется посредством подачи соответствующего кодового напряжения на исполнительное устройство дискретизатора 50, который последовательно выпускает из каналов 48 нужную последовательность изделий. Эти изделия посредством направляющей 51 поступают в выходное отверстие 49 и далее в выходной канал 26 (фиг.4 и 5), а затем в зону 38 монтажного диска.

Использование изобретения позволяет принципиально изменить идеологию построения автоматов поверхностного монтажа и существенно упростить их и повысить их производительность и надежность.

Изобретение относится к радиоэлектронным технологиям и может быть использовано при построении принципиально новых автоматов поверхностного монтажа. Способ ориентирования изделий различной формы при их транспортировании, согласно которому поверхности транспортирования сообщают вращательное движение, а находящемуся своей поверхностью на поверхности транспортирования изделию сообщают сформированное смещенное радиальное усилие, которое сохраняют до достижения изделия заданного позиционного положения. Для установки изделия в заданное позиционное положение ему сообщают вращательное движение. С момента начала вхождения транспортируемого изделия в свое позиционное положение формируют усилие, которое компенсирует крутящий момент, который возникает с момента вхождения транспортируемого изделия в свое позиционное положение. Расширяются функциональные возможности, упрощается процесс поверхностного монтажа. 5 з.п. ф-лы, 17 ил.

| RU 95117474 A, 27.10.1997 | |||

| Устройство для переориентации потока изделий | 1976 |

|

SU618327A1 |

| Устройство для подачи деталей | 1982 |

|

SU1131632A1 |

| Способ ориентации деталей типа тел вращения | 1984 |

|

SU1240539A1 |

| Устройство для подачи и ориентации изделий | 1985 |

|

SU1310296A1 |

| Бункерное загрузочно-ориентирующее устройство | 1985 |

|

SU1331630A1 |

| US 3831734 A, 27.08.1974. | |||

Авторы

Даты

2000-08-10—Публикация

1998-11-10—Подача