Настоящее изобретение относится к способу получения капролактама из полимеров, содержащих капролактам, в присутствии основания при пониженном давлении. Настоящее изобретение относится также к устройству для осуществления этого способа, применению нового способа для переработки содержащих поликапролактам отходов и применению устройства для получения капролактама из поликапролактама.

В журнале J. Appl. Polym. Sci., т. 22, (1978 г.), стр. 361- 368 описано расщепление поликапролактама (ПА 6) в присутствии оснований при пониженном давлении.

Однако выход 90,5% недостаточен для крупномасштабного промышленного и экономического использования.

Далее, например, в патентах Японии 50131979 и 551002 раскрыты способы расщепления ПА 6, по которым реакцию осуществляют при пониженном давлении в присутствии кислот. Однако в этих случаях также выходы 89 и 69%, соответственно, слишком малы для экономического использования. Более того, все публикации описывают только деполимеризацию чистого поликапролактама.

Кроме того, в патенте США 5169870 описана обработка покрытий для разложения фосфорной кислотой. Недостатком этого способа является большой расход фосфорной кислоты, поскольку она реагирует с карбонатом кальция, присутствующим в покрытиях.

Целью настоящего изобретения является разработка способа получения капролактама из поликапролактама, который дает высокие выходы капролактама. Необходимо было также разработать способ, который делает возможным использовать содержащие поликапролактам отходы с получением капролактама. Кроме того, используемые в этом способе катализаторы должны быть инертными к большинству обычно применяемых добавок.

Было найдено, что эта цель достигается способом получения капролактама из полимеров, содержащих капролактам, в присутствии основания при пониженном давлении путем деполимеризации полимеров, содержащих повторяющееся звено

-[-N(H)-(CH2)5-C(О)-]-

или смесей, состоящих, по существу, из

от 50 до 99,9 вес.% полимера, содержащего повторяющееся звено формулы

-[-N(H)-(CH2)5-C(О)-]-

от 0,01 до 50 вес.% добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители,

от 0 до 10 вес.% органических и/или неорганических добавок

от 0 до 40 вес.% не содержащих полиамиды полимеров и

от 0 до 20 вес.% полиамидов за исключением поликапролактама и сополиамидов, полученных из капролактама,

и последовательным осуществлением минимум двух реакций деполимеризации.

Согласно изобретению предлагается также устройство для осуществления нового способа, а также применение этого устройства и нового способа для переработки в целях повторного использования содержащих поликапролактам отходов.

Согласно изобретению используемые исходные материалы являются полимерами, которые содержат повторяющееся звено

-[-N(H)-(CH2)5-C(О)-]-

или смесями, состоящими, по существу, из

от 50 до 99,9, предпочтительно от 60 до 99,9 вес.% полимера, содержащего повторяющееся звено формулы

-[-N(H)-(CH2)5-C(О)-]-,

от 0 до 50, предпочтительно от 0 до 40 вес.% добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители,

от 0 до 10, предпочтительно от 0 до 5 вес.% органических и/или неорганических добавок,

от 0,01 до 40, предпочтительно от 0,01 до 20 вес.% не содержащих полиамиды полимеров и

от 0 до 20, предпочтительно от 0 до 15 вес.% полиамидов за исключением поликапролактама и сополиамидов, полученных из капролактама.

Предпочтительно используемым полимером является поликапролактам, имеющий относительную вязкость от 1 до 5, предпочтительно от 2,0 до 4,0 (измеренную при концентрации 1 г полимера на 100 мл 96%-ной по весу серной кислоты при 25oC). Конечно, также возможно использование остатков олигомеров или содержащего олигомеры поликапролактама, причем и те и другие содержат олигомеры в количестве от 0,01 до 100, предпочтительно от 0,05 до 10 вес.%, особенно предпочтительно от 1 до 5 вес.% от общего количества.

Можно также использовать сополиамиды, полученные из капролактама и других образующих полиамиды мономеров, например солей, образованных из дикарбоновой кислоты, такой как адипиновая кислота, себациновая кислота и терефталевая кислота, и диамина, такого как гексаметилендиамин и тетраметилендиамин, предпочтительно АГ соли (полученной из адипиновой кислоты и гексаметилендиамина), и лактамов, такого как лауролактам.

В настоящее время исследования показали, что все известные поликапролактамы могут быть превращены в капролактам по предлагаемому новому способу, например, даже поликапролактам, который был получен в присутствии моно- или дикарбоновых кислот или аминов, таких как триацетондиамин или гексаметилендиамин, действующих как регуляторы цепи, например, уксусная кислота, пропионовая кислота, бензойная кислота,

алкандикарбоновые кислоты с 4-10 атомами углерода, такие как адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекановая кислота, додекановая кислота и их смесь,

циклоалкандикарбоновые кислоты с 5-8 атомами углерода, такие как циклопентан-1,3-дикарбоновая кислота, циклогексан-1,4- дикарбоновая кислота и их смесь,

бензол- и нафталин-дикарбоновые кислоты, которые могут содержать до двух сульфогрупп, включая соответствующие соли щелочных металлов, у которых карбоксильные группы не находятся в соседних положениях, такие как терефталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, 5-сульфоизофталевая кислота и их натриевые и литиевые соли, и их смесь, и

1,4-пиперазин-ди-С1-С6-алкандикарбоновые кислоты, такие как 1,4-пиперазиндиуксусная кислота, 1,4-пиперазиндипропионовая кислота, 1,4-пиперазиндимасляная кислота, 1,4- пиперазиндипентановая кислота и 1,4-пиперазиндигексановая кислота.

Соответствующие сополиамиды известны специалистам в данной области и могут быть получены по способам, описанным, например, в патентных документах WO 93/25736, DE-A 1495198 и DE-A 2558480.

Исследования показали, что все наполнители, которые обычно используют в смеси с полиамидами, такие как стекловолокно, карбонат кальция и тальк, можно применять как неорганические наполнители. Исследования показали, что все пигменты и красители, которые обычно используют для окрашивания полиамидов, такие как двуокись титана, окислы железа и сажа, а также обычно используемые при формовании химических волокон красители, такие как комплексы хрома и комплексы меди, являются подходящими неорганическими и органическими пигментами и красителями.

Обычные стабилизаторы и антиоксиданты, термостабилизаторы и УФ-стабилизаторы, антистатики и агенты, придающие огнестойкость, могут использоваться как органические и неорганические добавки.

Антиоксидантами и термостабилизаторами являются, например, стерически затрудненные фенолы, гидрохиноны, фосфиты, их производные, замещенные члены этой группы и смеси этих соединений, а также соединения меди, такие как йодид меди (1) и ацетат меди (II).

Примерами УФ-стабилизаторов являются замещенные резорцины, салицилаты, бензотриазолы, бензофеноны и соединения типа фотостабилизаторов класса затрудненных аминов; соединения двухвалентного марганца также пригодны для этой цели.

Обычно применяемые вещества, например, полиалкиленоксиды и их производные могут использоваться как антистатики.

Обычные хлор- и азотсодержащие соединения, такие как меламин-цианурат и 1,2,3,4,7,8,9,10,13,13,14,14-додекахлор- 1,4,4а,5,6,6а,7,10,10а, 11,12,12а-додекагидро-1,4: 7,10-диметан-дибензо-[а, е] -циклооктен (продукт реакции Дильса-Альдера между гексахлорциклопентадиеном и 1,5-циклооктадиеном, применяемый под торговым названием Дехлоран (Dechlorane ®), могут использоваться как агенты, придающие огнестойкость.

Обычные термопластичные конструкционные полимеры, такие как полимеры на основе этилена, пропилена и стирола и сополимеры их с бутадиеном могут использоваться как полимеры, не содержащие полиамидов.

Подходящими полиамидами, за исключением поликапролактама и сополиамидов, полученных из капролактама, являются, например, полиамид 66, полиамид 610 и полиамид 46.

Предпочтительными исходными веществами являются поликапролактам, подлежащий выбрасыванию, или отходы, которые получаются при производстве капролактама и его переработке в нити, пленки, изделия, получаемые литьем под давлением или экструдированием, изделия, получаемые с использованием форм, такие как пленки, упаковочные материалы, ткани, волокна для защитных слоев, защитные покрытия, нити и изделия, получаемые экструдированием, которые также подлежат выбрасыванию.

По изобретению используемое основание выбирают из группы, содержащей оксиды щелочных металлов, гидроксиды щелочных металлов, карбонаты щелочных металлов, алкоголяты щелочных металлов, окислы щелочноземельных металлов, гидроокиси щелочноземельных металлов, карбонаты щелочноземельных металлов, такие как окись натрия, окись калия, окись магния, окись кальция, гидроокись натрия, гидроокись калия, гидроокись кальция, карбонат натрия, карбонат калия, метилат натрия, карбонат кальция или карбонат магния, предпочтительно гидроокись натрия или гидроокись калия.

Количество основания зависит, в основном, от основности основания, которое используется, и, например, когда применяют гидроокись натрия или гидроокись калия, находится в интервале от 0,001 до 0,5, предпочтительно от 0,005 до 0,05 кг на 1 кг используемых поликапролактама или полимера, представляющего собой источник поликапролактама.

По изобретению деполимеризацию проводят в нескольких, предпочтительно минимум в двух деполимеризационных реакторах, соединенных последовательно. Можно также осуществлять деполимеризацию в одном деполимеризационном реакторе, предпочтительно снабженном перемешивающим устройством, но выход капролактама выше при использовании минимум двух деполимеризационных реакторов.

Можно использовать в качестве деполимеризационного реактора обычные резервуары с мешалкой. Расщепление обычно осуществляют на первой стадии при температуре от 240 до 350oC, предпочтительно от 250 до 310oC и под давлением от 0,05 до 8, предпочтительно от 0,1 до 5 кПа, причем преимущественно работают по непрерывной технологии.

В каждом полимеризационном реакторе время реакции составляет обычно от 10 до 300, предпочтительно, от 20 до 200 минут при осуществлении непрерывного процесса.

В предпочтительном варианте выполнения изобретения при использовании реактора с перемешивающим устройством в качестве второго деполимеризационного реактора, в котором поддерживают, как правило, те же условия процесса, что и в первом деполимеризационном реакторе, при необходимости можно выбрать более высокий температурный интервал, предпочтительно от 260 до 320oC. При необходимости, во второй реактор можно добавить другое основание, например, через дозирующий узел. В принципе, можно использовать более чем два деполимеризационных реактора, но, разумеется, техническая сложность в результате возрастает и поэтому предпочтительно использование только двух последовательно соединенных деполимеризационных реакторов.

В другом предпочтительном варианте выполнения изобретения любые олигомеры капролактама, которые могут находиться после деполимеризации, отделяют от капролактама, полученного при деполимеризации, и направляют в по крайней мере один из деполимеризационных реакторов.

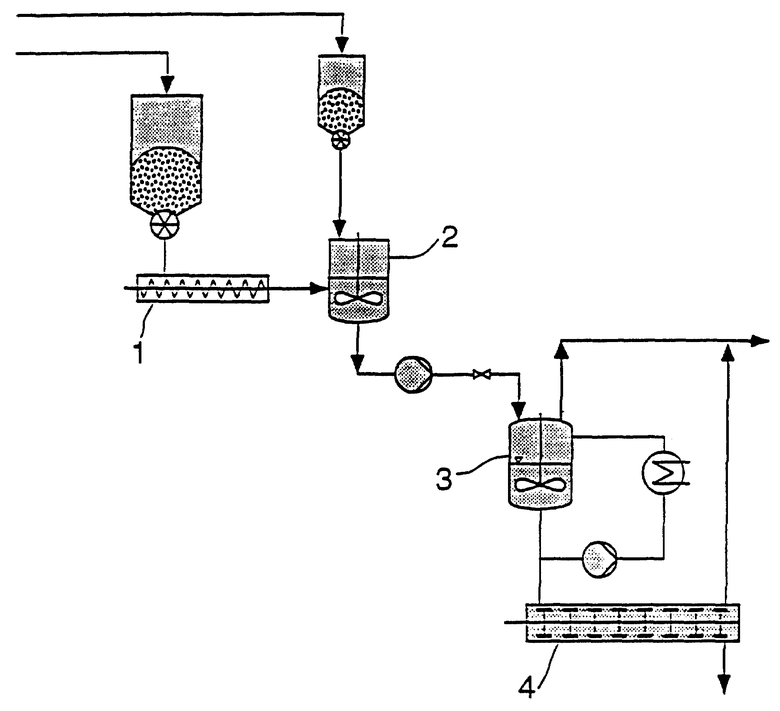

В другом предпочтительном варианте выполнения изобретения осуществляют следующие стадии (см. чертеж):

(а) расплавляют полимер, содержащий повторяющееся звено -[-N(H)-(CH2)5-C(О)-]-, или смесь, состоящую, по существу, из

от 50 до 99,9 вес.% полимера, содержащего повторяющееся звено формулы

-[-N(H)-(CH2)5-C(О)-]-,

от 0,01 до 50 вес.% добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители,

от 0 до 10 вес.% органических и/или неорганических добавок,

от 0 до 40 вес.% не содержащих полиамиды полимеров и

от 0 до 20 вес.% полиамидов за исключением поликапролактама и сополиамидов, полученных из капролактама, с получением расплава А.

(б) вводят расплав А в деполимеризационный реактор Д1, в котором поддерживают пониженное давление с образованием паров Б1 и донного продукта К1,

(в) удаляют содержащие капролактам пары Б1 из деполимеризационного реактора Д1 и

(г) при необходимости, направляют донный продукт К1 во второй деполимеризационный реактор Д2, в котором поддерживают пониженное давление, с образованием содержащих капролактам паров Б2 и донного продукта К2, причем добавляют основание к полимеру, к смеси или к расплаву перед, во время или после процедуры расплавления, но перед деполимеризацией, и стадию (г) осуществляют предпочтительно.

В другом, наиболее предпочтительном варианте выполнения изобретения дополнительно осуществляют следующие стадии:

(д) при необходимости, пропускают пары Б1 и Б2 раздельно через узел удаления любых возможно присутствующих олигомеров капролактама с получением капролактама и олигомеров капролактама, или

(е) объединяют пары Б1 и Б2 и, при необходимости, последовательно пропускают объединенные пары через узел удаления любых, возможно, присутствующих олигомеров капролактама с получением капролактама и олигомеров капролактама,

(ж) возвращают в рабочий процесс олигомеры, полученные на стадиях (д) или (е), по крайней мере, в один из деполимеризационных реакторов Д1 или Д2,

(з) при необходимости, объединяют капролактам, полученный на стадиях (д) или (е) и

(и) при необходимости, направляют капролактам, полученный на стадии (ж), на стадию очистки.

Полимеры или соответствующие смеси, предназначенные для деполимеризации (обозначаемые ниже для краткости как "поликапролактам") можно расплавлять в обычном плавильном оборудовании, известном специалистам в данной области, при температуре 240-350o, предпочтительно 250-310oC с получением расплава А. Для этой цели используются предпочтительно экструдеры, в особенности экструдеры с откачиванием, при этом предпочтительно в такой экструдер загружают измельченный поликапролактам.

В предпочтительном варианте выполнения изобретения к расплавленному поликапролактаму после процедуры расплавления, причем предпочтительно загружают расплав А, добавляют основание в смешивающем устройстве, пригодном для этих целей, например, резервуаре с мешалкой, и осуществляют перемешивание во время добавления основания с получением расплава Б.

В другом предпочтительном варианте выполнения изобретения присутствующую воду удаляют из содержащего основание расплава Б перед деполимеризацией путем обработки расплава Б пониженным давлением от 0,05 до 50 кПа при температуре от 240-320o. Например, воду можно удалять [sic!] под пониженным давлением в экструдере. Разумеется, этот способ можно применять для обезвоживания даже расплава А обработкой пониженным давлением с применением вакуумной аппаратуры в одной или нескольких головках экструдера во время процедуры расплавления.

Во время обезвоживания содержание воды снижается предпочтительно до менее чем 0,1 вес.%. Расплав Б, который, при необходимости, обезвожен, загружают согласно изобретению в деполимеризационный реактор Д1.

Согласно изобретению расплав А (содержащий основание) подвергают обработке пониженным давлением в деполимеризационном реакторе Д1. Образующийся капролактам обычно удаляют непрерывно из первого реактора с каким-либо другим летучим компонентом, таким как олигомеры капролактама (пары Б1).

Нерасщепляемые и нерасщепленные компоненты (донный продукт К1) предпочтительно направляют во второй деполимеризационный реактор Д2, в котором также поддерживается пониженное давление, причем можно также, при необходимости, добавлять другое основание во второй деполимеризационный реактор.

Как и в случае паров Б1, пары Б2, полученные во втором реакторе, в основном, содержат капролактам и могут содержать другие летучие компоненты, такие как олигомеры капролактама. Донный продукт К2 из второго деполимеризационного реактора Д2 предпочтительно выбрасывается.

Содержащие капролактам пары Б1 и Б2, полученные путем расщепления при деполимеризации в реакторах Д1 и, при необходимости, Д2, подают на стадию очистки.

Донный продукт К1, полученный при расщеплении в первом деполимеризационном реакторе Д1, как правило, состоит из расплава, который обогащен, по существу, неорганическими остатками и посторонними полимерами, которые не содержат повторяющегося звена -[-N(H)-(CH2)5-C(О)-]-, и которые также содержат от 2 до 60, предпочтительно от 15 до 35 вес.% капролактама, используемого в противотоке в первом деполимеризационном реакторе Д1.

В другом предпочтительном варианте выполнения изобретения температуру в деполимеризационном реакторе Д1 поддерживают путем пропускания некоторого количества содержимого реактора через внешний теплообменник с последующей подачей его обратно в реактор (см. чертеж).

Летучие компоненты (пары Б2), полученные во втором, предпочтительно используемом деполимеризационном реакторе Д2, преимущественно подают, предпочтительно в смеси с парами Б1, на стадию очистки капролактама. Донный продукт К2 из второго деполимеризационного реактора, содержащий, в основном, от 0,5 до 50 вес.% капролактама и продукты его разложения, находится при условиях реакции в равновесии, как правило, их удаляют, например, на установку для сжигания.

По предпочтительному варианту выполнения не содержащие капролактам компоненты, в частности, олигомеры капролактама, удаляют из паров Б1 и Б2, которые при необходимости объединяют перед тем, как подать эти пары на стадию очистки капролактама. Выделенные не содержащие капролактам компоненты, предпочтительно, возвращают, по крайней мере, в один из деполимеризационных реакторов. Выделение обычно осуществляют в аппаратуре для дистилляции, предпочтительно в дефлегматоре, путем охлаждения паров Б1 и/или Б2 до температуры 50-200oС, предпочтительно 100-160o С, причем давление обычно соответствует давлению в реакторах Д1 и Д2.

Очистку капролактама, полученного согласно изобретению, можно осуществлять обычным способом, например, подачей капролактама на стадию очистки капролактама, которую используют при получении капролактама. Другие возможности, если требуется, очистки капролактама, полученного согласно изобретению, описаны, например, в заявках на Европейские патенты ЕР-А 568882 и ЕР-А 570843. Очищенный капролактам затем пригоден, вообще говоря, для любых целей применения, в частности для получения полиамида ПА 6.

Устройство согласно изобретению (см. чертеж) состоит, по существу, из узла для расплавления (1), соединенного с ним узла смешивания (2), предназначенного для смешивания основания и расплава поликапролактама, деполимеризационного реактора Д1 (3), расположенного по ходу технологического потока ниже узла смешивания (2) и деполимеризационного реактора Д2 (4), расположенного по ходу технологического потока ниже реактора Д1.

Устройство по изобретению применяется для переработки в целях повторного использования содержащих капролактам отходов, предпочтительно при выполнении способа согласно изобретению.

Способ по изобретению применяется предпочтительно для переработки в целях повторного использования содержащих капролактам отходов.

Преимущества способа по изобретению по сравнению со способами по известному уровню техники состоят в выходе деполимеризации до 99%, коротком времени реакции и небольших количествах отходов, требующих переработку и удаление.

Примеры

Пример 1 (периодический процесс) - сравнение

В автоклаве емкостью 1 л 250 г полиамида 6 (марки Ultrami ® BS 700 производства фирмы БАСФ АГ, ФРГ) с относительной вязкостью 2,7, измеренной при концентрации 1 г полимера на 100 мл 96 вес.%- ной серной кислоты при 25oС, имеющего содержание остаточной влаги 0,01 вес.% и 5,0 г гидроокиси натрия нагревали до 280oС при давлении 2 кПа. После 2 часов реакции получали при дистилляции реакционной смеси 232,6 г капролактама. Выход: 93%, содержание олигомеров: 0,8% (определено методом ВЭЖХ).

Примеры 2-5 (непрерывный процесс)

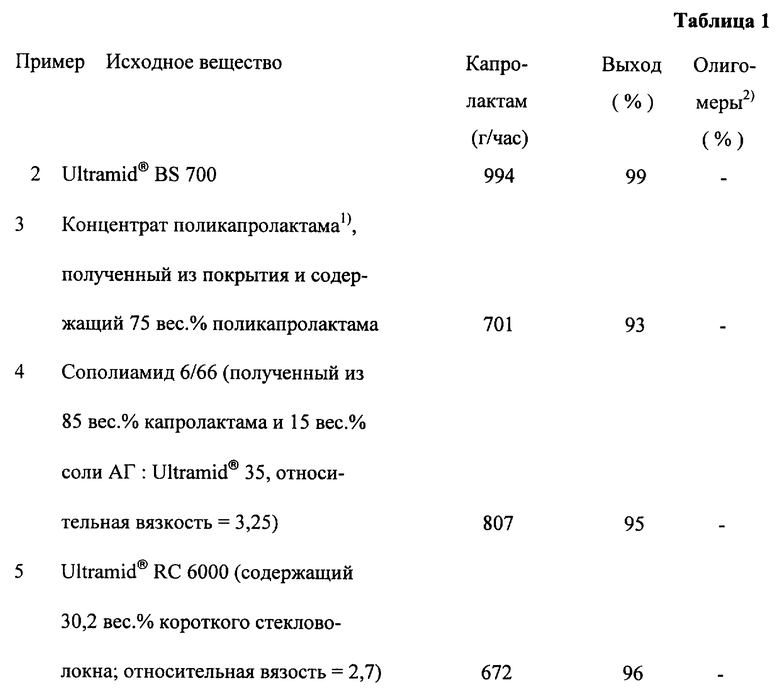

1 кг/ч поликапролактама или содержащих поликапролактам композиций, указанных в таблице 1 (см. ниже) расплавляли при 280oC в экструдере (Barmag, соотношение L/D = 12: 1). 20 г/ч гидроокиси калия смешивали затем в узле смешивания (при 280oC, 50 кПа) с расплавом, выпускаемым из экструдера, причем постоянно удаляли увлеченную воду при постоянных условиях. Расплав, содержащий основание, затем подавали в деполимеризационный реактор Д1, в котором поддерживали пониженное давление (1,5 кПа), и подвергали расщеплению при 273oC и времени реакции 60 минут. Донный продукт К1 направляли во второй деполимеризационный реактор Д2 (типа реактора, снабженного перемешивающим устройством; условия реакции: 1,5 кПа, 273oC, время реакции аналогично реактору Д1) и пары Б1 объединяли с парами Б2 из второго деполимеризационного реактора Д2. Объединенные пары Б1 и Б2 анализировали хроматографически для определения содержания в них капролактама. Выходы, в расчете на капролактам или сополимеризованный поликапролатам, представлены в таблице 1.

Капролактам получают путем деполимеризации полимеров, имеющих повторяющееся звено -[N(H)-(CH2)5-C(O)-] -, или смесей, состоящих из 50-99 вес.% полимера или термопластичного формованного материала, который имеет такое же повторяющееся звено, а также включающих 0,01-50 вec.% добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители; 0-10 вес.% органических и/или неорганических добавок; 0-40 вес.% не содержащих полиамиды полимеров и 0-20 вес.% полиамидов за исключением поликапролактама и сополиамидов, полученных из капролактама. Деполимеризацию проводят в присутствии основания в минимум двух соединенных последовательно деполимеризационных реакторах при пониженном давлении. Основание добавляют к обезвоженному сырью перед стадией деполимеризации. Устройство для осуществления способа состоит из узла расплавления, соединенного с узлом смешивания основания и расплава полимера, к которому последовательно подсоединены реакторы деполимеризации Д1 и Д2. В результате получают высокие выходы капролактама и при необходимости используют содержащие капролактам отходы. 3 с. и 3 з.п.ф-лы, 1 табл., 1 ил.

-[-N(Н)-(СН2)5-С(О)-]-,

или смеси, состоящие из 50 - 99,9 вес.% полимера или термопластичного формованного материала, имеющего повторяющееся звено формулы -[-N(Н)-(СН2)5-С(О)-] -, 0,01 - 50 вес.% добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители, 0 - 10 вес.% органических и/или неорганических добавок, 0 - 40 вес. % не содержащих полиамиды полимеров и 0 - 20 вес.% полиамидов, за исключением поликапролактама и сополиамидов, полученных из капролактама, и проводят деполимеризацию минимум в двух соединенных последовательно реакторах.

| J | |||

| Appl | |||

| Polum | |||

| Sci | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ двухстадийного получения капролактама из поликапроамидных отходов | 1979 |

|

SU765263A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для счета рабочих ходов пресса | 1975 |

|

SU529470A1 |

Авторы

Даты

2000-08-10—Публикация

1995-12-01—Подача