Настоящее изобретение относится к усовершенствованному способу выделения капролактама из содержащих капролактам полимеров в присутствии перегретой воды, а также к устройству для проведения предложенного способа.

В патенте США 4605762 описан непрерывный способ гидролитической деполимеризации конденсационных полимеров, при котором отходы, образующиеся при изготовлении изделий из конденсационных полимеров, подвергают водному гидролизу при температуре в области от 200 до 300oC и давлении по меньшей мере 15 атм на специальном оборудовании. В указанном способе гидролиз проводят при постоянном высоком давлении водяного пара. Однако не описан гидролиз продуктов конденсации, которые могут содержать наполнители, такие как стекловолокна или смеси. В патенте США 3939153 описан способ получения капролактама из поликапролактама, в котором расплав полимера и перегретый водяной пар непрерывно приводят в контакт друг с другом при температуре по крайней мере 315oC. Недостатком этого способа является низкий выход, максимально 20%.

Задачей изобретения является разработка способа выделения капролактама из содержащих капролактам полимеров, который позволяет получить капролактам с высоким выходом.

Поставленная задача решается предложенным способом выделения капролактама из содержащих капролактам полимеров в присутствии перегретой воды за счет того, что полимеры, содержащие повторяющиеся звенья

-[-N(H)-(CH2)5-C(O)-]-,

или смеси, состоящие, в основном, из 40-99,99 вес.% одного полимера с повторяющимися звеньями

-[-N(H)-(CH2)5-C(O)-]-,

от 0,01 до 50 вес.% добавок, выбранных из группы, состоящей из неорганических наполнителей, органических или неорганических пигментов и красителей, от 0 до 10 вес.% органических и/или неорганических присадок, от 0 до 40 вес. % не содержащих полиамид полимеров, от 0 до 60 вес.% полиамида за исключением поликапролактама и сополиамидов, полученных на основе капролактама, приводят в контакт с перегретой водой с температурой в интервале от 280 до 320oC и давлением в области от 7.5 до 15 МПа при весовом соотношении воды к полимеру с повторяющимися звеньями -[-N(H)- (CH2)5-C(O)-]-, равном от 5:1 до 13: 1, и времени реакции менее 3 часов, при условии, что реакционная смесь, состоящая, в основном, из воды и используемого полимера или используемой смеси, в условиях гидролиза не содержит газообразной фазы.

В предлагаемом способе в качестве исходного полимера предпочтительно используют смеси, состоящие в основном из 70 - 90 вес.% полимера с повторяющимися звеньями -[-N(H)-(CH2)5-C(O)-]-, 4-10 вес.% добавок, выбранных из группы, состоящей из неорганических наполнителей, органических и неорганических пигментов и красителей, 0.1 - 5 вес.% органических и/или неорганических присадок, 5 - 25 вес.% не содержащего полиамид полимера, 10-30 вес.% полиамидов за исключением поликапролактама и сополиамидов, полученных на основе капролактама.

Предпочтительно используют в качестве исходного полимера поликапролактам с относительной вязкостью в области от 1 до 10, предпочтительно от 2.0 до 4.0 (измеренной для концентрации 1 г полимера на 100 мл 96%-ной по весу серной кислоты при 25oC). Кроме этого можно использовать поликапролактам, содержащий олигомеры в количестве от 0.01 до 10, предпочтительно от 1 до 5 вес. % в расчете на общее количество. В принципе способ согласно изобретению можно осуществлять, если вместо поликапролактама использовать олигомеры капролактама.

Далее можно использовать также сополиамиды из капролактама и других полиамидобразующих мономеров, например солей, образованных из дикарбоновых кислот, как адипиновая, себациновая и терефталевая кислоты, и диаминов, как гексаметилендиамин и тетраметилендиамин, предпочтительны АГ-соли (из адипиновой кислоты и гексаметилендиамина), и лактамов, таких как лауринлактам.

В принципе способом согласно изобретению можно все известные поликапролактамы подвергнуть превращению до капролактама, например также и поликапролактам, полученный в присутствии моно- или дикарбоновой кислот или аминов, действующих как регуляторы цепи, например уксусная кислота, пропионовая и бензойная кислоты, алкандикарбоновые кислоты с 4-10 атомами углерода, как адипиновая, пимелиновая, корковая, азелаиновая, себациновая, ундекандикарбоновая, додекандикарбоновая кислоты или их смеси, циклоалкандикарбоновые кислоты с 5-8 атомами углерода, как циклопентан-1,3-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота или их смеси, бензол- или нафталиндикарбоновые кислоты, которые могут содержать до двух сульфокислотных групп, среди которых пригодны и соответствующие соли щелочных металлов, и карбоксильные группы которых не являются соседними, как терефталевая кислота, изофталевая кислота, нафталин -2,6-дикарбоновая кислота, 5-сульфоизофталевая кислота, а также их натриевые и литиевые соли, и их смеси, и 1,4-пиперазин-ди- (алкандикарбоновые кислоты с 1-6 атомами углерода), как 1,4-пиперазин-диуксусная кислота, 1,4-пиперазин-дипропионовая кислота, 1,4-пиперазин-дибутановая кислота, 1,4-пиперазин-дипентановая кислота, 1,4-пиперазин-дигексановая кислота.

В качестве неорганических наполнителей исходный полимер может содержать все наполнители, применяемые при конфекционировании полиамидов, как, например, стекловолокно, карбонат кальция и тальк.

В качестве неорганических и органических пигментов и красителей исходный полимер может содержать все пигменты и красители, применяемые для окрашивания полиамидов, как, например, диоксид титана, сульфид кадмия, окислы железа или технический углерод, а также обычные вещества, используемые для крашения в процессе формирования, как, например, комплексные соединения хрома и меди.

В качестве органических и неорганических присадок исходный полимер может содержать обычные стабилизаторы, ингибиторы окисления, средства против термического разложения и разложения под действием ультрафиолетового света, антистатики и огнезащитные средства.

Ингибиторы окисления и термостабилизаторы представляют собой, например, стерически затрудненные фенолы, гидрохинон, фосфиты и их производные, замещенные представители этой группы и смеси таких соединений, а также соединения меди, как, например, иодит меди (I) и ацетат меди (II).

Примерами УФ-стабилизаторов являются замещенные резорцин, салициат, бензотриазол, бензофенон и соединения типа светостабилизаторов класса стерически затрудненных аминов, кроме этого пригодны соединения марганца (II).

В качестве антистатика исходный полимер может содержать обычные вещества, как, например, полиалкиленоксиды и их производные.

В качестве огнезащитного средства исходный полимер может содержать обычные фосфорсодержащие и азот-фосфорсодержащие соединения, как, например, сложные эфиры фосфорной кислоты, фосфористой кислоты, фосфоновой и фосфиновой кислоты, а также четвертичный фосфин и фосфиноксид, как, например, трифенилфосфиноксид, хлорид фосфоннитрила, амид фосфорной кислоты, амид фосфиновой кислоты, трис-(азиридинил)-фосфиноксид и хлорид тетракис-(гидрокси-метил)фосфония.

В качестве неполиамидсодержащего полимера можно использовать обычные термопластичные, технические полимеры, как, например, полимеры на основе этилена, пропилена, стирола, а также их сополимеры с бутадиеном и акрилонитрилом (АБС-пластики).

В качестве полиамида за исключением поликапролактама и сополиамидов, полученных на основе капролактама, можно использовать, например, полиамид 66, полиамид 610 и полиамид 46.

Предпочтительно исходят из поликапролактама, содержащего неорганический наполнитель, особенно стекловолокно, который необходимо использовать, или из отходов, которые образуются при получении поликапролактама или его переработке в нити, пленки, при литье под давлением или при экструзии, кроме этого деформированные предметы потребления, как, например, пленки, упаковки, ткани, ковровые напольные покрытия, нити и отходы экструзии, которые необходимо использовать.

Согласно изобретению вышеназванные полимеры или смеси приводят в контакт с перегретой водой, температура которой предпочтительно находится в интервале от 295 до 310oC, в частности от 300 до 305oC, а давление предпочтительно в области от 10 до 15 МПа, в частности от 10 до 12 МПа, при этом весовое соотношение воды к полимеру с повторяющимися звеньями -[N(H)-(CH2)5-C(O)-] - предпочтительно выбирают в интервале от 8:1 до 13:1, а время реакции предпочтительно выбирают в интервале от 15 до 90 мин, в частности от 30 до 60 мин.

Существенным для успешного проведения способа согласно изобретению является то, что условия гидролиза в области приведенных значений выбирают так, что реакционная смесь, состоящая в основном из воды и используемого полимера или используемой смеси, не содержит газообразной фазы. По имеющимся данным наличие газообразной фазы в реакционной смеси приводит к потерям выхода.

Полученную после гидролиза реакционную смесь можно обработать как обычно, например отделить капролактам от присутствующих в случае необходимости твердых веществ, как, например, стекловолокно, наполнители, пигменты и т. д., и провести дальнейшую стадию очистки, предпочтительно дистилляцию.

Выделенный капролактам по способу согласно изобретению конечно можно снова переработать в поликапролактам, или соответствующие сополимеры и смеси.

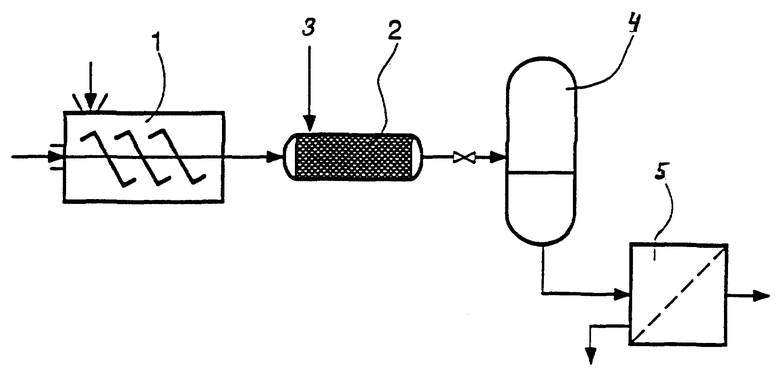

Устройство для осуществления предлагаемого способа, являющегося дополнительным объектом изобретения, представлено на чертеже.

Предлагаемое устройство содержит устройство 1 для расплавления исходного сырья, связанный с ним гидролизер 2 для смешения расплавленного сырья с перегретой водой, подаваемой по линии 3, а также соединенное с гидролизером 2 релаксационное устройство 4 и разделительное устройство 5.

Предлагаемый способ осуществляют следующим образом.

После расплавления исходного сырья или предпочтительно одновременно полученный расплав сжимают до давления в области от 7.5 до 30 МПа, предпочтительно от 10 до 15 МПа, при этом целесообразно давление выбирать так, чтобы оно находилось несколько выше давления перегретой воды, в контакт с которой приводят затем расплав (расплав А), для того, чтобы таким образом избежать обратного потока перегретой воды в устройство для расплавления. В наиболее предпочтительной форме выполнения процессы расплавления и сжатия проводят одновременно в обычном экструдере в качестве устройства для расплавления 1.

Затем в гидролизере 2 приводят в контакт перегретую воду и расплав (расплав А), уплотненный в устройстве для расплавления 1. Температуру и давление согласно изобретению выбирают так, чтобы особенно во время гидролиза в гидролизере отсутствовала газообразная фаза. При этом температура в общем находится в интервале от 280 до 320oC, предпочтительно от 290 до 310oC, наиболее предпочтительно от 300 до 305oC, и давление, как правило, в области от 7.5 до 15 МПа, предпочтительно от 10 до 12 МПа. Время выдерживания в гидролизере зависит в основном от используемого количества воды по отношению к повторяющимся звеньям -[N(Н)-(CH2)5-C(O)-]- и находится обычно в интервале от 15 до 90, предпочтительно от 30 до 60 мин.

В качестве гидролизера можно использовать трубу, прочную при сжатии, при этом гидролизер может быть снабжен внутренними устройствами, такими как, например, перемешивающие элементы типа SMX фирмы Sulzer. В предпочтительной форме выполнения используют трубчатый реактор при соотношении длина/диаметр в области от 20:1 до 150:1, предпочтительно от 50:1 до 120:1.

Выгрузку из гидролизера производят в релаксационном устройстве 4, которое может быть одно- или двухступенчатым, при этом при падении давления до области от 0.1 до 1.6, предпочтительно от 0.1 до 0.4 кПа образуются в основном две фазы: газообразная фаза B, содержащая в основном воду и в случае необходимости незначительное количество других летучих веществ, как капролактам, и следы летучих аминосоединений, и не газообразная фаза C, содержащая основное количество выделенного капролактама, а также в зависимости от использованной смеси в случае необходимости добавки, как, например, стекловолокно, пигменты, присадки и т. д. Обычно отделяют газообразную фазу B, содержащую водяной пар, от негазообразной фазы C в релаксационном устройстве 4, при этом воду отделяют предпочтительно в подходящем для этого устройстве, например в дистилляционном аппарате или ступенчатом испарителе, и затем примешивают к воде, подаваемой в гидролизер 2 для гидролиза полимеров или смеси.

Негазообразную фазу C, содержащую, как правило, воду, в случае необходимости добавки, органические и неорганические добавки, не содержащие полиамид полимеры и полиамиды за исключением поликапролактама и сополиамидов, полученных на основе капролактама, и, как правило, от 5 до 20 вес.% капролактама, подают в предпочтительной форме выполнения в разделительное устройство 5, в котором удаляют в случае необходимости имеющуюся нерастворимую часть, как добавки, например стекловолокно, пигменты, другие полимеры и т. д.

В качестве разделительного устройства 5 можно использовать обычные фильтрующие устройства, как, например, ленточный фильтр и омываемый противотоком свечевой фильтр или другие обычные аппараты, которые возможно выгружать периодически или непрерывно, предпочтительны ленточный фильтр и омываемый противотоком свечевой фильтр.

Раствор, из которого удалены нерастворимые компоненты, можно перерабатывать известными методами, например отделяют воду от капролактама дистилляцией и по аналогии с переработкой газообразной фазы B подают к гидролизной воде, а капролактам подают на стадию очистки, например стадию очистки для сырого капролактама на установку получения капролактама. Полученный согласно изобретению капролактам при желании можно еще очистить известными способами. Очищенный капролактам далее, вообще говоря, годен для применения, в частности, для получения полиамида 6.

Способ согласно изобретению предпочтительно направлен на вторичное использование отходов, содержащих поликапролактам, как, например, использованные ковры, ковровые остатки, промышленные отходы полиамида 6 и смеси полиамидов, которые могут содержать до 60 вес.% полиамидов, полученных не на основе капролактама. Преимуществом способа согласно изобретению по сравнению с известным являются выход расщепления более 96%, короткое время обработки и незначительное количество необходимых и используемых отходов и растворителей.

Изобретение поясняется следующими примерами.

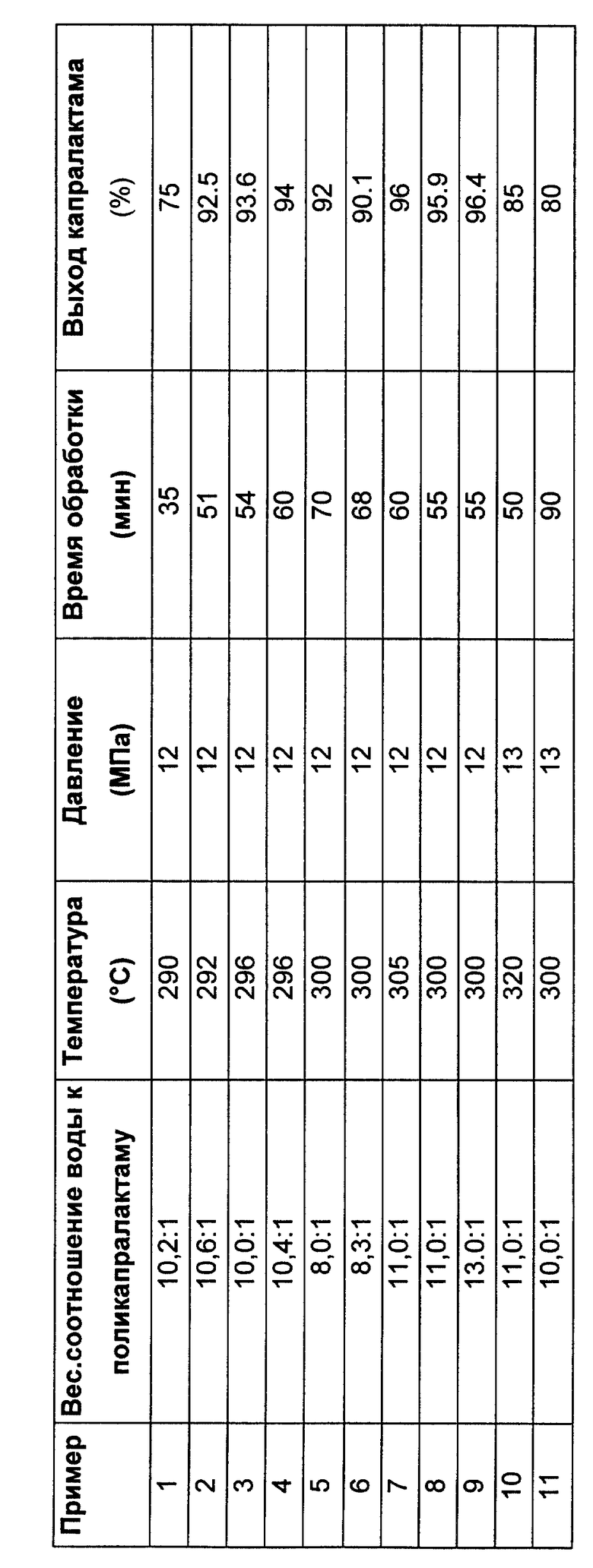

Пример 1

В трубчатый реактор емкостью 3 л (соотношение длина/диаметр 110:1) ежечасно подают 0.3 кг поликапролактама (Ультрамид® BS 700 с относительной вязкостью 2.7, измеренной на 1 вес.% раствора в 96 вес.% серной кислоты при температуре 23oC) при температуре от 270oC и под давлением от 20 МПа, а также 2.7 кг воды с температурой от 290oC и давлением от 12 МПа. Среднее время обработки составляет 60 мин. После выгрузки из реактора температура понижается до 115oC и давление уменьшается до 0.1 кПа. Полученная реакционная смесь анализируется методом газовой хроматографии. Результаты представлены в таблице.

Примеры 2-11

Пример 1 повторяют при различном соотношении воды к полимеру и различных температурах. Результаты приведены в таблице.

Изобретение относится к способу выделения капролактама путем контакта капролактамсодержащих полимеров с перегретой водой при температуре 280 - 320°С и давлении 7,5 - 15 МПа. Весовое соотношение воды к полимеру с повторяющимися звеньями -[-N(Н)-(СН2)5-C(О)-] - равно 5:1 - 13:1, а время реакции 3 ч, при условии, что реакционная смесь, состоящая, в основном, из воды и используемого полимера или используемой смеси, в условиях гидролиза не содержит газообразной фазы. Используемые смеси состоят, в основном, из 40-99,99 вес.% одного полимера с повторяющимися звеньями -[-N(Н)-(СН2)5-C(О)-] -, 0,01 - 50 вес.% добавок, выбранных из группы, состоящей из неорганических наполнителей, органических или неорганических пигментов и красителей, 0 - 10 вес.% органических и/или неорганических присадок, 0 - 40 вес.% не содержащих полиамид полимеров, 0 - 60 вес.% - полиамида за исключением поликапролактама и сополиамидов, полученных на основе капролактама. В результате повышается выход капролактама. 2 с. и 4 з.п. ф-лы, 1 ил., 1 табл.

-[-N(H)-(CH2)5-C(O)-]-

или смеси, состоящие, в основном, из 40 - 99,99 вес.% одного полимера с повторяющимися звеньями

-[-N(H)-(CH2)5-C(O)-]

0,01 - 50 вес.% добавок, выбранных из группы, состоящей из неорганических наполнителей, органических или неорганических пигментов и красителей; 0 - 10 вес.% органических и/или неорганических присадок; 0 - 40 вес.% не содержащих полиамид полимеров; 0 - 60 вес.% полиамида за исключением поликапролактама и сополиамидов, полученных на основе капролактама, приводят в контакт с перегретой водой с температурой 280 - 320oC и давлением в 7,5 - 15 МПа при весовом соотношении воды к полимеру с повторяющимися звеньями -[-N(H)-(CH2)5-C(O)-]-, равном от 5 : 1 до 13 : 1, и времени реакции менее 3 ч, при условии, что реакционная смесь, состоящая, в основном, из воды и используемого полимера или используемой смеси, в условиях гидролиза не содержит газообразной фазы.

| US 4605762 A, 12.08.1986 | |||

| US 3939153 A, 17.02.1976 | |||

| Устройство для зенковки отверстий с обратной стороны | 1976 |

|

SU676394A1 |

| Способ получения @ -капролактама | 1979 |

|

SU883027A1 |

Авторы

Даты

2000-11-20—Публикация

1995-12-01—Подача