Изобретение относится к области химической промышленности, а именно к способу выделения капролактама из содержащих капролактам и олигомеры полимеров.

Известен способ получения капролактама, который включает деполимеризацию полимеров, имеющих повторяющееся звено -[N(H)-(CH2)5-С(О)-]-, или смесей, состоящих из 50-99 вес. % полимера или термопластичного формованного материала, который имеет такое же повторяющееся звено, а также включающих 0,01-50 вес. % добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители; 0-10 вес. % органических и/или неорганических добавок; 0-40 вес. % не содержащих полиамиды полимеров и 0-20 вес. % полиамидов за исключением поликапролактама и сополиамидов, полученных из капролактама. Деполимеризацию проводят в присутствии основания в минимум двух соединенных последовательно деполимеризационных реакторах при пониженном давлении. Основание добавляют к обезвоженному сырью перед стадией деполимеризации. В результате получают высокие выходы капролактама (93-99%) и при необходимости используют содержащие капролактам отходы (Пат. 2154059 Российская Федерация, МПК C07D 201/12, C08G 69/14, B01J 8/10, C08J 11/16. Способ получения капролактама из полимеров, содержащих капролактам, (варианты) и устройство для его осуществления / Михаэль Копитц, Алан Хандерман, Симон Йонес, Ульрих Калк, Клаус-Ульрих Пристер, Хайнц Ауэр, Йозеф Ритц, Хуго Фукс, Пауль Пийл; заявитель и патентообладатель БАСФ АГ. - N 97112185/04; заявл. 01.12.1995; опубл. 10.08.2000 - 3 с. и 3 з.п. ф-лы, 1 табл., 1 ил.).

Известен способ получения капролактама, который включает выделение капролактама путем контакта капролактамсодержащих полимеров с перегретой водой при температуре 280-320°C и давлении 7,5-15 МПа. Весовое соотношение воды к полимеру с повторяющимися звеньями -[-N(H)-(СН2)5-С(O)-] - равно 5:1-13:1, а время реакции 3 ч, при условии, что реакционная смесь, состоящая, в основном, из воды и используемого полимера или используемой смеси, в условиях гидролиза не содержит газообразной фазы. Используемые смеси состоят, в основном, из 40-99,99 вес. % одного полимера с повторяющимися звеньями -[-N(H)-(CH2)5-C(O)-]-, 0,01-50 вес. % добавок, выбранных из группы, состоящей из неорганических наполнителей, органических или неорганических пигментов и красителей, 0-10 вес. % органических и/или неорганических присадок, 0-40 вес. % не содержащих полиамид полимеров, 0-60 вес. % - полиамида за исключением поликапролактама и сополиамидов, полученных на основе капролактама (Пат. 2159233 Российская Федерация, МПК C07D 201/12, C08J 11/14, В03В 9/06. Способ выделения капролактама из содержащих капролактам полимеров и устройство для его осуществления / Петер Басслер, Михаэль Копитц; заявитель и патентообладатель БАСФ АКЦИЕНГЕЗЕЛЬШАФТ. - N 97112178/04; заявл. 01.12.1995; опубл. 20.11.2000 - 2 с. и 4 з.п. ф-лы, 1 табл., 1 ил.).

Известен способ получения капролактама, который включает получение капролактама из смесей, которые содержат полимеры или термопластичные формованные материалы деполимеризацией при повышенных температурах в присутствии воды. Исходные смеси состоят из 50-99,9 вес. % полимера или термопластичного формованного материала, имеющих повторяющееся звено -[-N(H)-(CH2)5-C(O)-]-; 0,1-50 вес. % добавок, выбранных из группы, включающей неорганические наполнители, органические или неорганические пигменты и красители; 0-10 вес. % органических и/или неорганических добавок; 0-40 вес. % не содержащих полиамиды полимеров и 0-20 вес. % полиамидов за исключением поликапролактама и сополиамидов, полученных из капролактама. Деполимеризацию осуществляют при температуре 270-350°C, весовом отношении воды к полимеру или термопластичному формованному материалу от 1:1 до 20:1 и времени реакции 0,25-3 ч. В результате получают капролактам с высоким выходом из отходов, решая проблему их утилизации (Пат. 2160253 Российская Федерация, МПК C07D 201/12. Способ получение капролактама деполимеризацией смесей, которые содержат полимеры или термопластичные формованные материалы / Ульрих Кальк, Саймон Джонс, Петер Басслер, Клаус-Ульрих Пристер, Михаэль Копитц; заявитель и патентообладатель БАСФ АГ. - N 97112157/04; заявл. 01.12.1995; опубл. 10.12.2000 - 2 с. и 1 з.п. ф-лы, 1 табл., 1 ил.).

Недостатками описанных выше способов являются: 1) использование воды как агента выделения капролактама из полимеров как с точки зрения ресурсозатрат, так и с точки зрения сложности дальнейшей регенерации капролактама из воды; 2) высокие температуры процессов; 3) необходимость создания давления для проведения процессов.

Известен способ демономеризации расплава полиамида-6 при температуре расплава 265±2°C и остаточном давлении 2 мм рт. ст. Наибольшая скорость удаления капролактама наблюдается в течение первых 15-30 минут (Образцова Т.Н. и др. Хим. волокна, 1970, №4, с. 8-10).

Недостатками такого способа являются высокая температура процесса и протекающая вследствие этого деполимеризация полимера, приводящая к образованию 3±0,5% низкомолекулярных соединений (НМС).

Наиболее близким по сущности и техническому результату является способ, включающий в себя процесс испарения НМС и сушки гранулята полиамида-6 в кипящем слое. В качестве псевдоожижающего агента использовали азот, нагретый до 195°C. При термообработке неэкстрагированного гранулята одновременно удалялись НМС и влага (Кремнев О.А. и др. Хим. волокна, 1968, №2, с. 68-70).

Недостатком данного способа является выделение олигомеров из гранулята полиамида-6 наряду с капролактамом, которые кристаллизуются на холодных участках трубопроводов и забивают их.

Техническим результатом изобретения является исключение потерь олигомеров с одновременным улучшением процесса за счет исключения загрязнения трубопроводов кристаллизованными олигомерами.

Указанный результат достигается тем, что в способе выделения капролактама из содержащих капролактам и олигомеры полимеров, заключающемся в процессе удаления капролактама и сушке гранулята полиамида-6 с использованием азота в качестве агента переноса капролактама в ламинарном режиме, согласно изобретению полиамид-6 обрабатывают потоком азота, нагретого до температуры 140-160°C со скоростью подачи 14-40 л/ч.

В качестве исходного полимера предпочтительно используют полиамид-6, с относительной вязкостью от 2,0 до 4,0 (измеренной для концентрации 1 г полимера на 100 мл 96%-ной серной кислоты при 20°C) и содержащий от 3 до 12% НМС.

В качестве исходного полимера использовали 2 вида гранулята полиамида-6:

1) гранулят после твердофазного дополиамидирования согласно Мизеровский Л.Н., Базаров Ю.М. Твердофазный синтез полиамида-6. Хим. волокна. 2006. №4. С. 40-48;

2) гранулят после полимеризации капролактама с одновременным матированием согласно К.Е. Фишман, Н.А. Хрузин. Производство капронового шелка. Москва. Химия. 1961. С. 36-39.

Использовали азот поверочный нулевой марки «А» ТУ 6-21-39-96.

Изобретение осуществляют следующим образом.

Аппарат совмещенной демономеризации-сушки помещают в термостат. Внутрь аппарата на неподвижную сетку насыпают 20 г гранулята полиамида-6. Под сетку по линии подачи азота в ламинарном режиме подают азот в качестве агента переноса капролактама со скоростью подачи 14-40 л/ч. Часть линии подачи азота проходит через термостат, что необходимо для подогрева азота перед входом в аппарат. Прогревают термостат до температуры 140-160°C. При этом из гранулята выделяется капролактам, который уносится потоком азота и улавливается в ловушку. Одновременно с этим не происходит выделения олигомеров вследствие малой температуры проведения процесса. Отработанный азот после конденсаторов направляют через гидрозатвор в атмосферу.

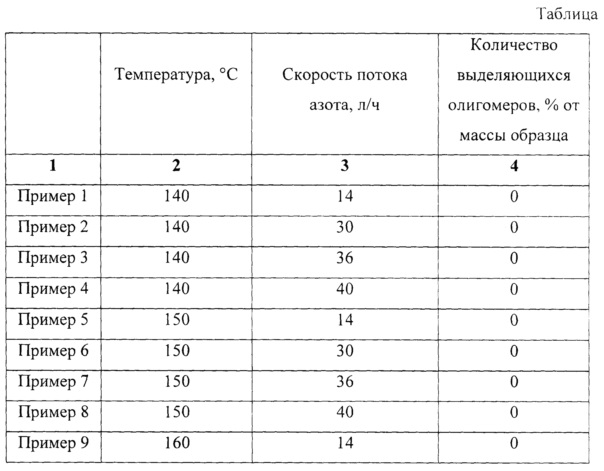

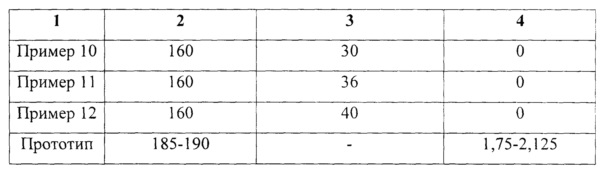

Примеры осуществления способа при разных сочетаниях скорости потока азота и температуры проведения в таблице.

Как видно из данных, представленных в таблице, заявляемый технический результат достигается при данном интервале параметров.

При проведении процесса при температуре, меньшей 140°C, выделение капролактама значительно замедлится, а при температуре выше 160°C начнется частичное выделение олигомеров, которые при дальнейшем движении, охлаждаясь, кристаллизуются и загрязняют трубопроводы, откладываясь на их стенках.

При скорости подачи азота меньше 14 л/ч для достаточно интенсивного выделения капролактама необходима температура выше 160°C, при этом начнется частичное выделение олигомеров, которые при дальнейшем движении, охлаждаясь, кристаллизуются и загрязняют трубопроводы, откладываясь на их стенках, а при скорости подачи больше 40 л/ч интенсивность процесса останется неизменной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ КАПРОЛАКТАМ, (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2154059C2 |

| СПОСОБ ПОЛУЧЕНИЕ КАПРОЛАКТАМА ДЕПОЛИМЕРИЗАЦИЕЙ СМЕСЕЙ, КОТОРЫЕ СОДЕРЖАТ ПОЛИМЕРЫ ИЛИ ТЕРМОПЛАСТИЧНЫЕ ФОРМОВАННЫЕ МАТЕРИАЛЫ | 1995 |

|

RU2160253C2 |

| СПОСОБ ВЫДЕЛЕНИЯ КАПРОЛАКТАМА ИЗ СОДЕРЖАЩИХ КАПРОЛАКТАМ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2159233C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1995 |

|

RU2167862C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ε-КАПРОЛАКТАМА ИЗ ВОДНОГО ЭКСТРАКТА | 2014 |

|

RU2652114C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАКЦИОННОЙ ВОДЫ В ПРОИЗВОДСТВЕ ПОЛИАМИДА-6 | 2016 |

|

RU2605694C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ГИПЕРРАЗВЕТВЛЕННЫЙ ПОЛИМЕР, И ИЗГОТОВЛЯЕМЫЕ ИЗ ЭТОЙ КОМПОЗИЦИИ ИЗДЕЛИЯ | 2002 |

|

RU2318007C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА-6 | 2023 |

|

RU2814244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОЛАКТАМА | 1970 |

|

SU283942A1 |

Изобретение относится к способу выделения капролактама из содержащих капролактам и олигомеры полимеров, заключающийся в процессе удаления капролактама и сушке гранулята полиамида-6 с использованием азота в качестве агента переноса капролактама в ламинарном режиме. Способ характеризуется тем, что полиамид-6 обрабатывают потоком азота, нагретого до температуры 140-160°C, со скоростью подачи 14-40 л/ч. Техническим результатом изобретения является исключение потерь олигомеров с одновременным улучшением процесса за счет исключения загрязнения трубопроводов кристаллизованными олигомерами. 1 з.п. ф-лы, 1 табл., 12 пр.

1. Способ выделения капролактама из содержащих капролактам и олигомеры полимеров, заключающийся в процессе удаления капролактама и сушке гранулята полиамида-6 с использованием азота в качестве агента переноса капролактама в ламинарном режиме, отличающийся тем, что полиамид-6 обрабатывают потоком азота, нагретого до температуры 140-160°C, со скоростью подачи 14-40 л/ч.

2. Способ по п. 1, отличающийся тем, что в качестве содержащего капролактам и олигомеры полимера используют полиамид-6, содержащий равновесное количество капролактама и олигомеров, и полиамид-6, полученный в процессе твердофазного дополиамидирования.

| Калорифер, отапливаемый паром | 1926 |

|

SU5098A1 |

| WO 2011078668 A1, 30.06.2011 | |||

| JP 2000327656 A, 28.11.2000. | |||

Авторы

Даты

2018-01-11—Публикация

2017-02-15—Подача