Изобретение относится к нефтехимической промышленности и может быть использовано при получении низших олефинов пиролизом углеводородов.

В промышленности низшие олефины - этилен и пропилен получают, в основном, термическим пиролизом газов нефтепереработки, бензиновых и газойлевых фракций нефти. Пиролиз ведут в трубчатых печах, имеющих две камеры - конвекционную и радиационную. В конвекционной камере сырье испаряют, смешивают с водяным паром, и смесь подогревают до температуры около 650oC, близкой к температуре начала реакций пиролиза. Далее смесь подают в пиротрубы, размещенные в радиационной камере, где в процессе ее нагрева до 750-950oC происходит пиролиз, сопровождающийся значительным поглощением тепла. Продукты пиролиза охлаждают и направляют в разделительную установку, где из них выделяют олефины, другие газообразные продукты, а также легкую и тяжелую смолы пиролиза и подсмольную воду.

Современные печи обычно имеют распределительный трубопровод, по которому сырье, подогретое в конвекционной камере, поступает во множество пиротруб диаметром 25. ..60 мм. В местах присоединения пиротруб к распределительному трубопроводу могут быть установлены устройства для регулирования расхода среды (см., например, патент США N 4879020, C1 208/130, опубл. 1989 г.).

В настоящее время большинство проблем при эксплуатации печей пиролиза связано с образованием коксовых отложений на внутренних поверхностях пиротруб. По мере накопления кокса, затрудняющего теплопередачу, для поддержания необходимого теплового потока приходится увеличивать температуру стенок пиротруб. При чрезмерном возрастании этой температуры или перепада давлений в пиротрубах пиролиз прекращают для проведения декоксования. В современных печах пробеги печей до закоксовывания продолжаются от 7 дней до 4 месяцев, обычно 1...2 месяца.

Коксовые отложения из пиротруб чаще всего выжигают, пропуская паро-воздушную смесь через нагретую пиротрубу. Операция продолжается обычно 1...2 дня. При этом возможны повреждения пиротруб из-за местных перегревов в связи с большим выделением тепла при реакции кокса с кислородом, содержащимся в паро-воздушной смеси. Эта опасность отсутствует при декоксовании пиротруб перегретым водяным паром, поскольку газификация кокса в этом случае происходит с поглощением тепла. Несмотря на безопасность, паровой выжиг кокса используют редко в связи с большой продолжительностью при обычно применяемых в печах пиролиза температурах.

Эффективным способом увеличения пробегов печей пиролиза между остановками на декоксование и ускорения парового выжига коксовых отложений является использование соединений щелочных металлов в качестве ингибиторов коксования при пиролизе и катализаторов газификации при паровом выжиге кокса.

Известен способ пиролиза углеводородного сырья в пиротрубах с внутренним металлическим покрытием, содержащим щелочные металлы или их оксиды в виде твердого раствора или включений (патент США N 4692313, C1 422/241, опубл. 1987 г. ). Недостатком этого способа является быстрая потеря каталитической активности таких покрытий.

Известен также способ пиролиза при непрерывной подаче в пиротрубу расплава солей щелочных металлов, который образует пленку, отделяющую поверхность пиротрубы от потока пирогаза (патент США N 4276153, C1 208/48 Q, опубл. 1981 г. ). Недостатками этого способа являются чрезмерная сложность аппаратного оформления процесса и агрессивное воздействие расплава на металл пиротруб.

От этих недостатков свободен способ ввода соединений щелочных металлов в поток нагреваемой среды в трубчатых печах пиролиза, включающий смешивание вводимого соединения с текучей средой- носителем и последующий ввод смеси в поток нагреваемой среды.

Ближайшим по совокупности существенных признаков и достигаемому результату к способу по данному изобретению является способ ингибирования коксования пиротруб при пиролизе путем подачи водного раствора карбоната калия в сырьевой поток. Раствор вводят в горячую точку потока в месте перехода из конвекционной в радиационную камеру печи. При подаче карбоната калия в количестве 30 мг/кг углеводородного сырья может быть обеспечено декоксование пиротруб без прекращения процесса пиролиза (патент США 2893941, C1 208-48, опубл. 1959 г.).

Недостатком способа ввода соединений щелочных металлов в виде растворов или суспензий в жидкой среде-носителе является опасность разрушения пиротруб из-за термической усталости вблизи места ввода, где капли жидкости-носителя могут попадать на горячую стенку пиротрубы.

К недостаткам этого способа необходимо отнести также то, что после испарения среды-носителя вводимое соединение образует в сырьевом потоке грубый аэрозоль с частицами размером несколько мкм. Поскольку такие частицы способны заметно отклоняться от направления потока в местах поворота, при вводе в распределительный трубопровод невозможно обеспечить равномерность распределения вводимого вещества по пиротрубам.

Ближайшим по совокупности существенных признаков к устройству по данному изобретению является узел ввода ингибитора коксования в горячую точку потока в пиротрубе в печах пиролиза. Узел ввода содержит участок пиротрубы с патрубком, в который от внешнего источника подается под давлением жидкий раствор или суспензия, содержащие ингибитор (Европейский патент N ЕР 0 606 898 B1, кл. C 10 G9/16, опубл. 1997 г.).

Это устройство имеет все описанные выше недостатки, присущие способу ввода соединений щелочных металлов в виде растворов или суспензий в жидкой среде-носителе.

Изобретение устраняет перечисленные выше недостатки, свойственные известному способу ввода соединений щелочных металлов в поток нагреваемой среды в трубчатых печах пиролиза, включающему смешивание текучей среды-носителя с вводимым соединением и последующий ввод смеси в поток нагреваемой среды.

Технической задачей данного изобретения является обеспечение равномерного распределения вводимого соединения в пиротрубах, имеющих разветвления, и устранение опасности разрушения пиротруб из-за термической усталости вблизи места ввода. Указанная задача решается тем, что в способе ввода соединений щелочных металлов в поток нагреваемой среды в трубчатых печах пиролиза, включающем смешивание текучей среды-носителя с вводимым соединением и последующий ввод смеси в поток нагреваемой среды, в качестве среды-носителя используют водяной пар, который подают в емкость- испаритель, в эту же емкость-испаритель подают вводимое соединение, а образующуюся при их взаимодействии газообразную смесь водяного пара и летучих веществ вводят в поток нагреваемой среды.

По предпочтительным вариантам осуществления способа образующуюся в емкости-испарителе газообразную смесь водяного пара и летучих веществ вводят в точку потока нагреваемой среды, где температура превышает температуру насыщения этого потока этими летучими веществами; вводимое соединение выбирают из группы, включающей гидроксиды, карбонаты, бикарбонаты, галогениды, сульфиды, нитриты и нитраты калия.

Поставленная задача решается еще и тем, что узел ввода соединений щелочных металлов в пиротрубу в печах пиролиза, включающий участок пиротрубы с патрубком, снабжен бункером, шлюзовым питателем и тройником, питательным трубопроводом, емкостью-испарителем и соединительным трубопроводом. Шлюзовой питатель соединен с бункером и одним из патрубков тройника, второй патрубок тройника соединен с источником водяного пара под давлением, третий патрубок сообщается с последовательно соединенными питательным трубопроводом и емкостью-испарителем, соединительный трубопровод сообщает емкость-испаритель с патрубком пиротрубы.

Предпочтительно, емкость-испаритель выполняют в виде осесимметричной вихревой камеры с тангенциальным входом и осевым выходом, при этом питательный трубопровод образует тангенциальный вход, а соединительный трубопровод образует осевой выход.

В соответствии с изобретением вводимые вещества поступают в поток нагреваемой среды в газообразном виде. В случае, если эти вещества при смешивании с нагреваемой средой конденсируются, образуется тонкий аэрозоль с частицами размером менее 1 мкм. Такие частицы способны с большой точностью следовать за движением газообразной нагреваемой среды. Поэтому при подаче в распределительный трубопровод может быть обеспечена равномерность распределения вводимого вещества как по сечению потока, так и по пиротрубам, присоединенным к этому трубопроводу вниз по потоку. Парообразное состояние вводимых веществ устраняет большие нестационарные тепловые потоки в месте ввода, что предотвращает разрушение пиротруб из-за термической усталости металла.

Выбор точки ввода в соответствии с предпочтительным вариантом осуществления способа обеспечивает невозможность конденсации вводимых веществ в потоке нагреваемой среды до входа в закалочное устройство. Тем самым исключается возможность образования аэрозоля, частицы которого могут способствовать протеканию гетерогенных реакций образования кокса и служить ядрами конденсации тяжелых продуктов пиролиза. Этим повышается эффективность вводимых веществ как ингибиторов коксования. Этим же предотвращается возможность образования на стенках пиротруб отложений вводимых веществ.

Выбор вводимых соединений в соответствии с предпочтительным вариантом осуществления способа обеспечивает полную и быструю газификации вводимых соединений в емкости-испарителе.

Преимуществами, достигаемыми при выполнении емкости-испарителя по предпочтительному варианту, является возможность уменьшения ее размеров вследствие интенсификации тепломассообмена и эффективная сепарация выходящего потока от брызг и частиц вводимого соединения под действием центробежных сил.

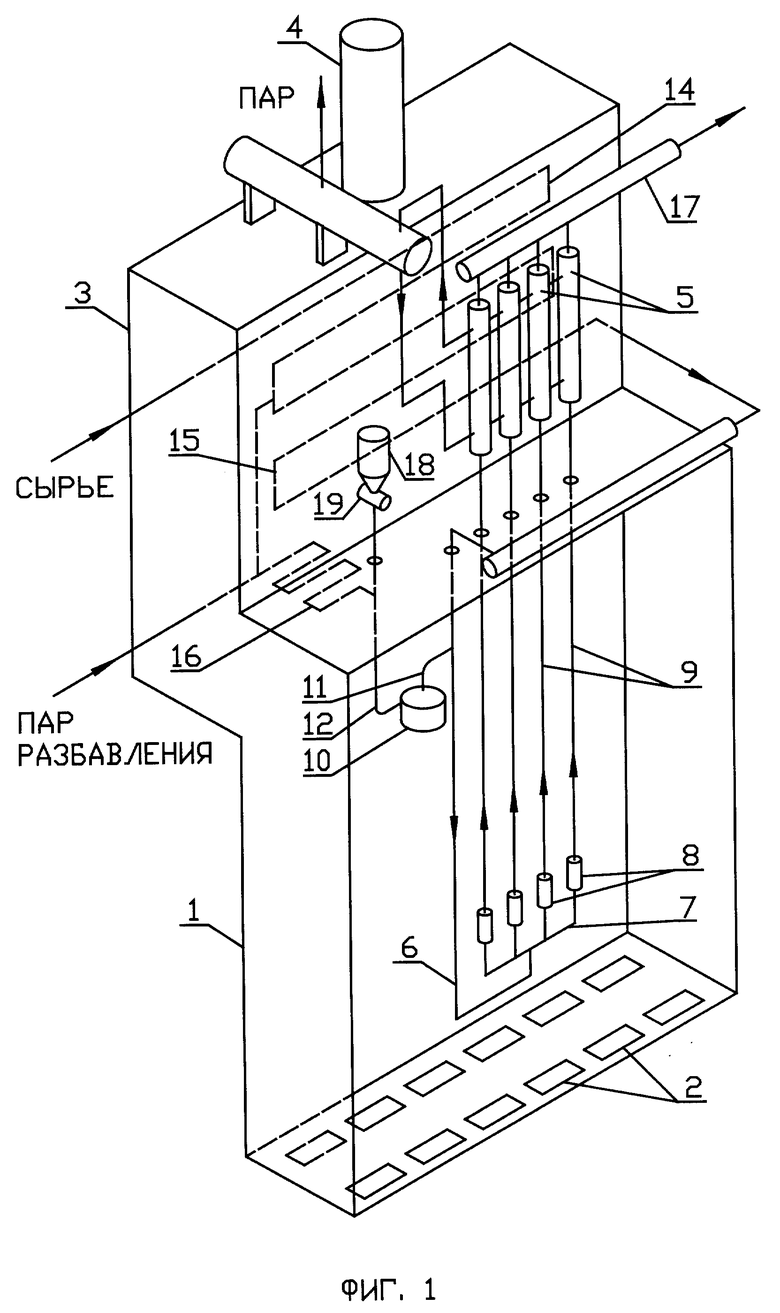

Изобретение поясняется чертежами, где на фиг. 1 изображена установка для осуществления лучшего варианта способа по изобретению, на фиг. 2 изображен лучший вариант устройства по изобретению (частично в разрезе).

Установка для осуществления лучшего варианта способа по изобретению включает радиационную камеру 1, имеющую горелки 2, конвекционную камеру 3, дымовую трубу 4 и закалочные устройства 5. В радиационной камере 1 размещены подводящий трубопровод 6, распределительный трубопровод 7, регулирующие устройства 8 и пиротрубы 9, а также элементы узла ввода соединений щелочных металлов: емкость-испаритель 10, соединительный трубопровод 11, питательный трубопровод 12 и тройник 13. В конвекционной камере 3 размещены змеевик 14 для подогрева углеводородного сырья, змеевик 15 для подогрева смеси пара с углеводородным сырьем, змеевик 16 для перегрева водяного пара. Вне пределов печного пространства расположены закалочные устройства 5 и коллектор 17, соединенный с газоразделительной установкой (на чертеже не показана), а также элементы узла ввода соединений щелочных металлов: бункер 18 и шлюзовой питатель 19. Подводящий трубопровод 6 снабжен патрубком 20.

Установка работает следующим образом. Печь обогревается горелками 2, размещенными в нижней части радиационной камеры 1. Печные газы из радиационной камеры 1 поступают в конвекционную камеру 3, после чего удаляются через дымовую трубу 4.

При пиролизе углеводородное сырье, подаваемое от внешнего источника (на чертеже не показан), подогревают в змеевике 14, смешивают с паром разбавления, подаваемым от внешнего источника (на чертеже не показан). Смесь углеводородного сырья с паром разбавления подогревают в змеевике 15, после чего по подводящему трубопроводу 6 подают в распределительный трубопровод 7, расположенный в нижней части радиационной камеры 1. Отсюда смесь через регулирующие устройства 8 подают в пиротрубы 9, где происходит пиролиз. Пиротрубы 9 соединены с закалочными устройствами 5, выходы которых соединены с коллектором 17, по которому продукты пиролиза поступают в разделительную установку (на чертеже не показана). Теплота продуктов пиролиза, отведенная в закалочных устройствах 5, используется для выработки технологического пара.

Способ по изобретению осуществляется следующим образом. Часть поступающего в установку пара разбавления перегревается в змеевике 16, затем через тройник 13 и питательный трубопровод 12 поступает в емкость-испаритель 10. Туда же подаются гранулы или капсулы, содержащие вводимое соединение. Газообразная смесь водяного пара и летучих веществ, образующихся при действии пара на вводимое соединение, через соединительный трубопровод 11 и патрубок 20 поступает в подводящий трубопровод 6, где смешивается с подогреваемым потоком.

Устройство по изобретению работает следующим образом. В бункер 18 загружают гранулы или капсулы, содержащие соединение щелочного металла. Шлюзовой питатель 19 обеспечивает подачу этих гранул или капсул из бункера 18, находящегося под атмосферным давлением, в тройник 13, находящийся под более высоким внутренним давлением. Далее гранулы или капсулы вместе с потоком пара по питательному трубопроводу 12 поступают в емкость-испаритель 10. Шлюзовой питатель 19 приводится в действие приводом (не показан). Производительность шлюзового питателя определяется частотой вращения привода. Шлюзовой питатель 19 может иметь любую известную в технике конструкцию. Например, можно использовать роторный шлюзовой питатель, обычно применяемый в системах пневматического транспорта (см. , например, Г. Боуманс, Эффективная обработка и хранение зерна, М., Агропромиздат, 1991, стр. 277...279).

В соответствии с лучшим вариантом осуществления устройства по данному изобретению емкость-испаритель 10 имеет форму осесимметричной вихревой камеры с тангенциальным входом и осевым выходом, при этом питательный трубопровод 12 образует тангенциальный вход, а соединительный трубопровод 11 образует осевой выход. Гранулы или капсулы и продукты их разрушения движутся по образующей вихревой камеры. Летучие вещества, образующиеся при действии водяного пара на вводимое соединение, удаляются через осевой выход, при этом под действием центробежных сил происходит сепарация выходящего потока от брызг и частиц вводимого соединения.

Емкость-испаритель 10, а также соединительный трубопровод 11 изготовлены из жаропрочного материала, стойкого в растворах и расплавах соединений щелочных металлов, например, из никеля.

Работа установки при паровом выжиге кокса отличается от работы при пиролизе тем, что подачу углеводородного сырья в установку не производят, а продукты прожига из коллектора 17 подают в систему нейтрализации, после чего выбрасывают в атмосферу. Соединения щелочных металлов - катализаторы паровой газификации кокса подают тем же способом, как и ингибиторы коксования.

В примере описана пиролизная установка, содержащая один змеевик для подогрева углеводородного сырья, один змеевик для подогрева смеси пара с углеводородным сырьем, один змеевик для перегрева водяного пара, одну радиационную сборку и один узел ввода соединений щелочных металлов в пиротрубу. Следует понимать, что изобретение в равной мере относится к пиролизным установкам, которые содержат несколько змеевиков в конвекционной камере, радиационных сборок и узлов ввода соединений щелочных металлов в пиротрубы, в том числе к пиролизным установкам, в которых количества змеевиков в конвекционной камере, радиационных сборок и узлов ввода не совпадают.

В примере описана пиролизная установка, в которой емкость-испаритель размещена в радиационной камере печи. Следует понимать, что емкость-испаритель может быть размещена также в конвекционной камере и в переходе между конвекционной и радиационной камерами, а также вне пределов печного пространства. В последнем случае емкость-испаритель должна быть теплоизолирована.

Поступающие в емкость-испаритель гранулы или капсулы содержат одно или несколько соединений одного или нескольких щелочных металлов. Этими соединениями могут быть гидроксиды, а также соли органических или неорганических кислот лития, натрия и калия. Предпочтительно, этими соединениями должны быть гидроксиды или соли легколетучих неорганических кислот, такие как карбонаты, бикарбонаты, галогениды, сульфиды, нитриты и нитраты. Предпочтение должно отдаваться соединениям калия. Соединения натрия и лития рекомендуется использовать только, если соединения калия по каким-либо причинам использовать нельзя. Гранулы или капсулы могут дополнительно содержать вещества, не являющиеся соединениями щелочных металлов, например, в составе связующих, покрытий или оболочек. Основным требованием к таким веществам является возможность их полной газификации в емкости-испарителе.

Если вводимым соединением является гидроксид щелочного металла, в емкости-испарителе происходит его испарение.

Если соединением является соль органической кислоты, например, формиат, оксалат или ацетат, в емкости-испарителе она реагирует с водяным паром с образованием водорода, окислов углерода и соответствующего гидроксида:

HCO2M + H2O ---> MOH + CO, CO2, H2,

C2O4M2 + H2O ---> 2MOH + CO, CO2, H2,

CH3CO2M + H2O ---> MOH + CO, CO2, H2,

Здесь и далее M - щелочной металл.

Если вводимым соединением является соль неорганической кислоты, в емкости-испарителе происходит ее пирогидролиз - высокотемпературное разложение под действием водяного пара с образованием гидроксида, например,

М2S + 2H2O ---> 2MOH + H2S,

MCl + H2O ---> MOH + HCl,

M2CO3 + H2O ---> 2MOH + CO2,

Гидроксиды и другие образующиеся в емкости-испарителе летучие вещества в смеси с паром-носителем поступают в поток нагреваемой среды.

Гидроксиды щелочных металлов ускоряют газификацию коксовых отложений водяным паром с образованием угарного газа и водорода

C + H2O ---> CO + H2.

Каталитическая активность гидроксидов щелочных металлов может быть объяснена их участием в цепочке реакций, первой из которых является реакция гидроксида с коксом с выделением оксида или металла:

2MOH + C ---> M2O + CO + H2 или

2MOH + C ---> 2M + CO + H2O.

Затем следует реакция этого активного промежуточного соединения с водяным паром.

M2O + H2O ---> 2MOH или

2M + 2H2O ---> 2MOH + H2

Возможно, что гидроксиды щелочных металлов являются также промоторами, усиливающими каталитическую активность присутствующих в коксе продуктов коррозии пиротруб, таких как окислы никеля, железа и хрома. Вероятно, каталитический процесс протекает одновременно по нескольким механизмам, при этом преобладающий механизм определяется применяемым щелочным металлом и условиями процесса (см. , например, К. J. Huttinger, Katalyse der Kohlevergasung: Erdol und Kohle - Erdgas - Petrochemie 39, 261, 1986).

Количество водяного пара, подаваемого в емкость-испаритель, должно быть достаточным для полной газификации вводимого соединения. Возможность выполнения этого требования показана в примере 1.

В соответствии с предпочтительным вариантом осуществления способа смесь водяного пара и летучих веществ вводят в точку потока нагреваемой среды, где температура превышает температуру насыщения этого потока указанными веществами. Возможность осуществления этого требования показана в примере 2.

Пример 1

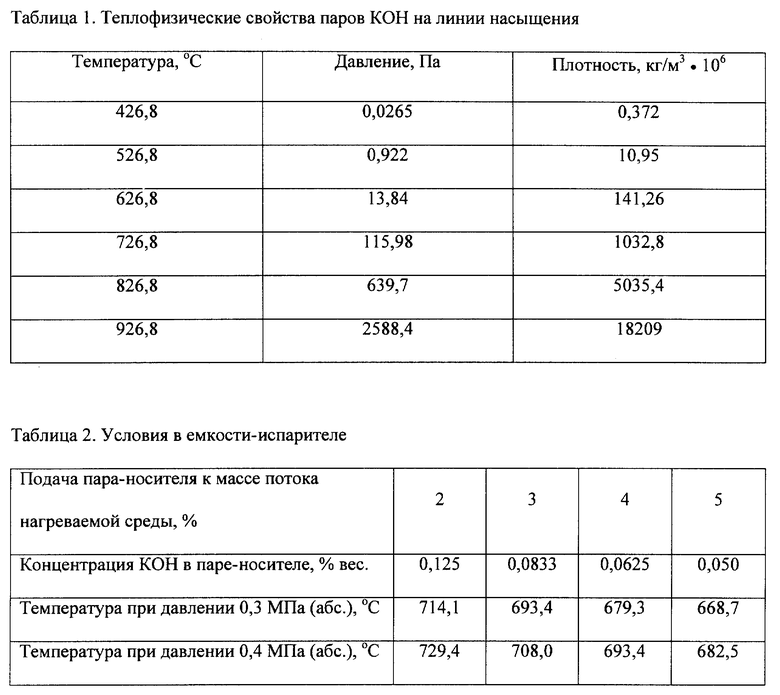

Были рассчитаны температуры водяного пара, необходимые для переноса KOH в виде насыщенных паров в количестве 25•10-6 от массы нагреваемого потока при различных подачах пара-носителя и давлениях в емкости-испарителе. Принятые при расчете свойства паров КОН приведены в таблице 1.

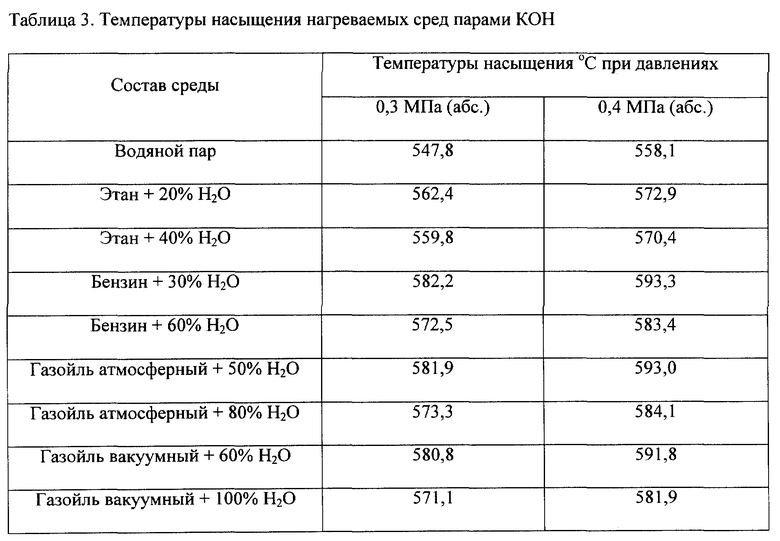

Результаты расчета приведены в таблице 2.

Из таблицы видно, что необходимая концентрация гидроксида калия в паре-носителе достигается тем легче, чем ниже давление в емкости-испарителе и чем выше подача пара-носителя по отношению к массе потока нагреваемой среды. Для обеспечения достаточной скорости испарения КОН желательно, чтобы температура в емкости- испарителе превышала температуру насыщения приблизительно на 50...90oC. Желательно также, чтобы температура в емкости-испарителе не превышала обычных температур продуктов пиролиза на выходе из печи. Из примера видно, что оба требования могут быть выполнены при подаче пара-носителя в количестве 2...3% по отношению к массе потока нагреваемой среды. Требуемые количества пара-носителя не являются чрезмерными, поскольку после ввода в поток нагреваемой среды пар-носитель используется как пар-разбавитель, а его теплота передается потоку нагреваемой среды, и таким образом, затраты тепловой энергии и пара на ведение процесса пиролиза не возрастают.

При выборе вводимого соединения по предпочтительному варианту осуществления способа наименее летучим веществом из числа образующихся в емкости-испарителе является KOH. Поэтому количество и температура пара-носителя, необходимые для газификации, в этом случае практически не будут отличаться от случая ввода чистого KOH.

Пример 2

Были рассчитаны температуры насыщения потока нагреваемой среды парами КОН при концентрации 25•10-6 при различных составах нагреваемой среды и давлениях. Принятые при расчете свойства паров КОН приведены в таблице 1. Средняя молярная масса этана принималась - 30,07, бензина - 86,8, атмосферного газойля - 200, вакуумного газойля - 370.

Результаты расчета приведены в таблице 3.

Из таблицы видно, что температуры насыщения нагреваемых сред парами KOH тем ниже, чем ниже давление в точке ввода и чем больше содержание пара-разбавителя в нагреваемой среде. В существующих печах пиролиза температуры среды на выходе из конвекционного змеевика обычно выше указанных в таблице температур насыщения. Поэтому для осуществления предпочтительного варианта способа по изобретению достаточно вводить смесь водяного пара и летучих веществ из емкости-испарителя в точку потока нагреваемой среды после выхода из конвекционного змеевика.

При выборе вводимого соединения по предпочтительному варианту осуществления способа наименее летучим веществом из числа образующихся в емкости-испарителе является KOH. Поэтому температура потока нагреваемой среды, соответствующая насыщению этого потока вводимыми веществами, практически не будет отличаться от случая ввода чистого KOH.

Если вещества, вводимые в парообразном виде в поток нагреваемой среды, не насыщают этот поток в точке ввода, то вниз по потоку, где парциальное давление паров вводимых веществ снижается, а давление насыщенных паров вводимых веществ из-за увеличения температуры растет, поток тем более остается ненасыщенным. Таким образом, выбор точки ввода в соответствии с предпочтительным вариантом осуществления способа обеспечивает отсутствие насыщения потока нагреваемой среды вводимыми веществами на всем протяжении от точки ввода в пиротрубу до закалочных устройств.

Теплофизические свойства гидроксида натрия близки к свойствам гидроксида калия, поэтому все выводы из примеров 1 и 2 остаются справедливыми и в случае ввода соединений натрия.

Данное изобретение может использоваться при пиролизе всех видов углеводородного сырья на печных установках всех известных типов с пиротрубами любого диаметра. В частности, изобретение может быть использовано в печах с пиротрубами малого диаметра, соединенными входами с распределительными трубопроводами, по которым реакционная смесь поступает из конвекционной камеры печи. Места возможного размещения узлов ввода определяются конструкцией печи, при этом главный элемент узла ввода, емкость-испаритель, может размещаться как внутри, так и вне пределов печного пространства.

Применение изобретения позволит поддерживать пиротрубы в радиационной камере печи в практически чистом состоянии на протяжении всего времени работы печи. По сравнению с печами, в которых пиролиз производится без использования соединений щелочных металлов, достигаются следующие преимущества:

1. Увеличивается выход целевых продуктов пиролиза на единицу израсходованного сырья.

2. Увеличиваются пробеги печей пиролиза между остановками их на декоксование и сокращается продолжительность декоксования. Таким образом, уменьшаются потери рабочего времени.

3. Практически отсутствует науглероживание радиационных пиротруб и значительно уменьшается количество термических циклов нагрев-охлаждение при работе печи. Этим достигается значительное увеличение срока службы пиротруб.

Таким образом, результатами применения изобретения будут уменьшение расхода сырья для производства заданного количества продукции, увеличение производственной мощности пиролизной установки и снижение материальных затрат на ремонт и обслуживание печного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕКОКСОВАНИЯ ТРУБЧАТЫХ ПЕЧЕЙ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2168533C2 |

| СПОСОБ УДАЛЕНИЯ КОКСА И ИНГИБИРОВАНИЯ КОКСООБРАЗОВАНИЯ В ПЕЧАХ ПИРОЛИЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222570C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| УЗЕЛ ВВОДА РАСТВОРА ИНГИБИТОРА КОКСООТЛОЖЕНИЯ В ТРУБЧАТЫХ ПЕЧАХ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2119524C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| ПИРОЛИЗ СЫРОЙ НЕФТИ И ФРАКЦИЙ СЫРОЙ НЕФТИ, СОДЕРЖАЩИХ ПЕК | 2001 |

|

RU2232790C2 |

| Способ получения дифенила | 1981 |

|

SU1165677A1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

Использование - нефтехимическая промышленность. Технический результат - равномерное распределение вводимого соединения в пиротрубах, имеющих разветвления, и устранение опасности разрушения пиротруб вблизи места ввода, в качестве среды-носителя используют водяной пар, который подают в емкость-испаритель, в эту же емкость-испаритель подают вводимое соединение, а образующуюся при их взаимодействии газообразную смесь водяного пара и летучих веществ вводят в поток нагреваемой среды, предпочтительно в точку, где температура превышает температуру насыщения этого потока парами указанных летучих веществ. 2 с. и 3 з.п. ф-лы, 2 ил., 3 табл.

| US 2893941 A1, 07.07.1959 | |||

| Состав для меднения титана и его сплавов | 1976 |

|

SU606898A1 |

| Трубчатая печь пиролиза углеводородов | 1985 |

|

SU1278356A1 |

| УЗЕЛ ВВОДА РАСТВОРА ИНГИБИТОРА КОКСООТЛОЖЕНИЯ В ТРУБЧАТЫХ ПЕЧАХ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2119524C1 |

| JP 59075985 A1, 28.04.1984 | |||

| US 4555328 A1, 26.11.1985 | |||

| US 4792436 A1, 20.12.1988 | |||

| JP 56141387 A1, 05.11.1981 | |||

| JP 58104991 A1, 22.06.1983 | |||

| JP 55071790 A1, 30.05.1980. | |||

Авторы

Даты

2000-08-20—Публикация

1999-11-30—Подача