1

Изобретение относится к термичес кому крекингу и пиролизу нефтяного сырья, te частности к трубчатым печам пиролиза, и может быть использовано в нефтехимической промышленности для получения этилена и других низших олефинов.

Цель изобретения - увеличение выхода целевого продукта и снижение коксообразования.

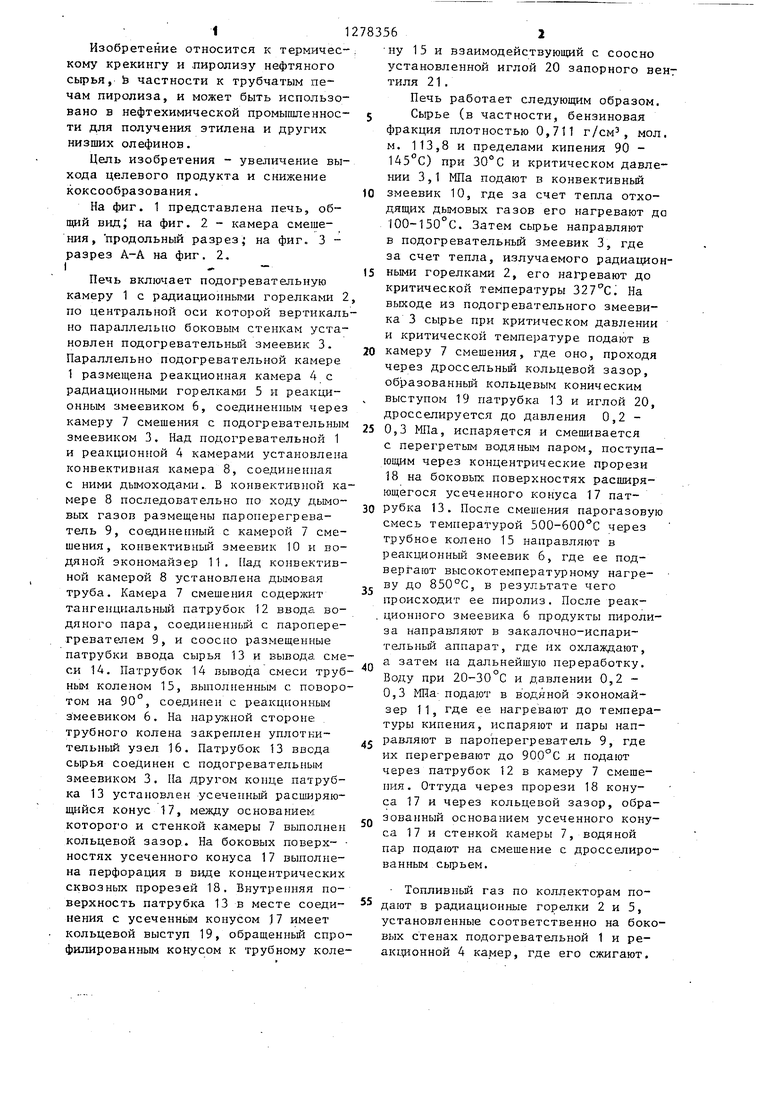

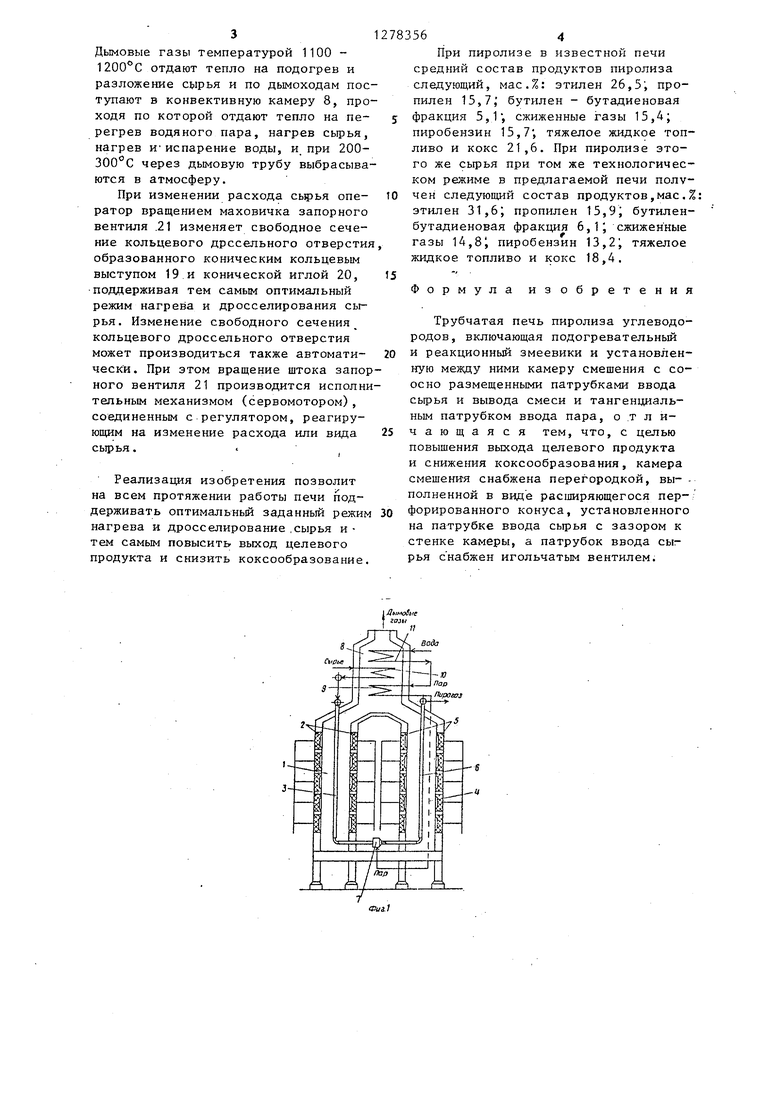

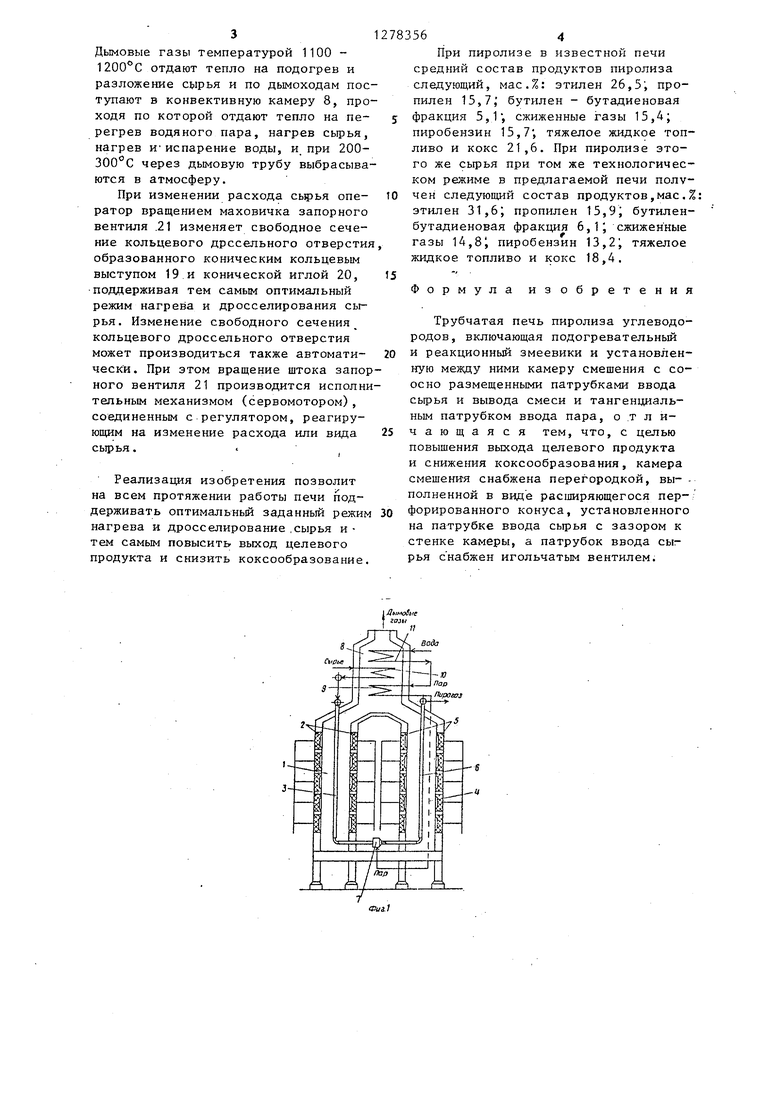

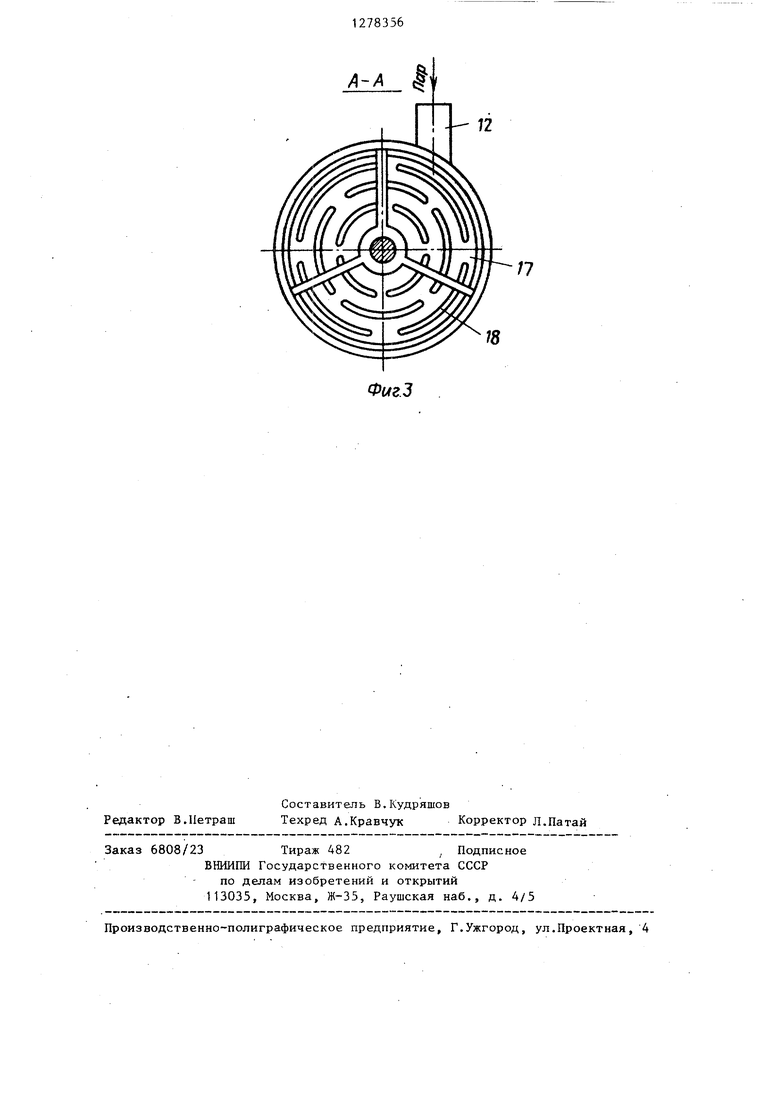

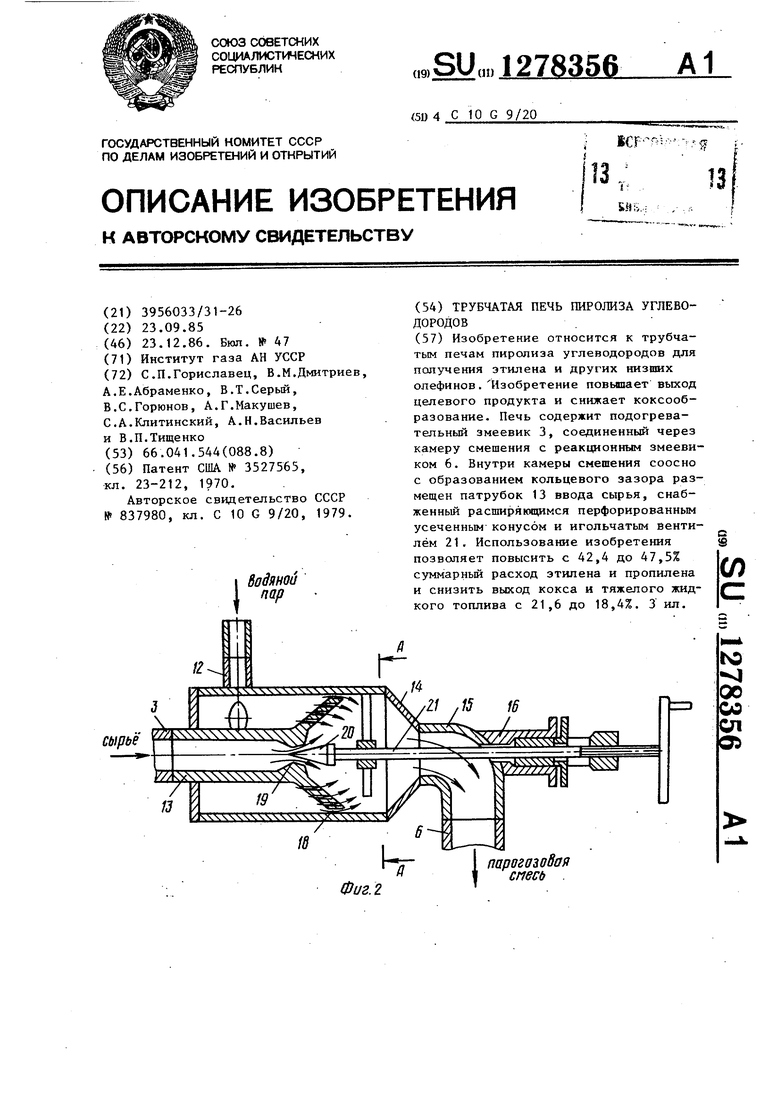

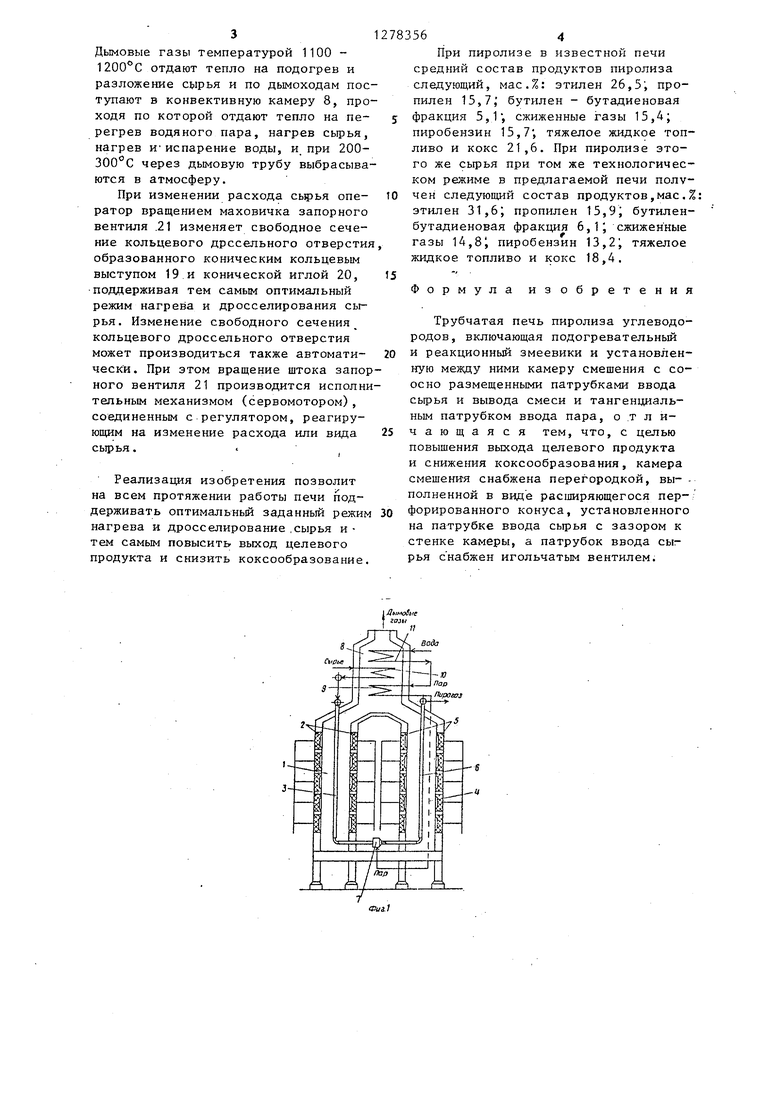

На фиг. 1 представлена печь, общий вид на фиг. 2 - камера смешения, продольный разрезу на фиг. 3 - разрез А-А на фиг, 2.

Печь включает подогревательную камеру 1 с радиационными горелками 2, по центральной оси которой вертикально параллельно боковым стенкам установлен подогревательньй змеевик 3. Параллельно подогревательной камере 1 размещена реакционная камера 4с радиационными горелками 5 и реакционным змеевиком 6, соединенным через камеру 7 смешения с подогревательным змеевиком 3. Над подогревательной 1 и реак1щонной 4 камерами установлена конвективная камера 8, соединенная с ними дымоходами., В конвективной камере 8 последовательно по ходу дымовых газов размещены пароперегреватель 9, сое;динепный с камерой 7 смешения, конвективный змеевик 10 и водяной экономайзер 11, Пад конвективной камерой 8 установлена дымовая труба. Камера 7 смешения содержит тангенциальньй патрубок 12 ввода водяного пара, соединенньй с пароперегревателем 9, и соосно размещенные патрубки ввода сырья 13 и вывода смеси 14. Патрубок 14 вывода смеси трубным коленом 15, выполненным с поворотом на 90°, соединен с реакционным змеевиком 6. На наружной стороне трубного колена закреплен уплотни- тельный узел 16. Патрубок 13 ввода сырья соединен с подогревательным змеевиком 3. На другом конце патрубка 13 установлен усеченный расширяющийся конус 17, между основанием которого и стенкой камеры 7 выполнен кольцевой зазор. На боковых поверх- ностях усеченного конуса 17 выполнена перфорация в виде концентрических сквозных прорезей 18, Внутренняя поверхность патрубка 13 в месте соединения с усеченным конусом J7 имеет кольцевой выступ 19, обращенньш спрофилированным конусом к трубному коле ну 15 и взаимодействующий с соосно установленной иглой 20 запорного вент тиля 21,

Печь работает следующим образом,

Сырье (в частности, бензиновая фракция плотностью 0,711 г/см, мол, м. 113,8 и пределами кипения 90 - 145°С) при 30°С и критическом давле- тги 3,1 МПа подают в конвективный

змеевик 10, где за счет тепла отходящих дымовых газов его нагревают да 100-150 С. Затем сьфье направляют в подогревательньй змеевик 3, где за счет тепла, излучаемого радиационными горелками 2, его нагревают до критической температуры 327°С. На выходе из подогревательного змеевика 3 сырье при критическом давлении и критической температуре подают в

камеру 7 смешения, где оно, проходя через дроссельньй кольцевой зазор, образованньй кольцевым коническим выступом 19 патрубка 13 и иглой 20, дросселируется до давления 0,2 0,3 МПа, испаряется и смешивается с перегретым водяным паром, поступающим через концентрические прорези 18 на боковых поверхностях расширяющегося усеченного конуса 17 патрубка 13. После смешения парогазовую смесь температурой 500-600 0 через трубное колено 15 направляют в реакционньй змеевик 6, где ее подвергают высокотемпературному нагреву до 850°С, в результате чего происходит ее пиролиз, После реакционного змеевика 6 продукты пиролиза направляют в закалочно-испари- тельньй аппарат, где их охлаждают, а затем на дальнейшую переработку. Воду при 20-30°С и давлении 0,2 - 0,3 Ша- подают в водяной экономайзер 11, где ее нагревают до температуры кипения, испаряют и пары направляют в пароперегреватель 9, где их перегревают до 900°С ,и подают через патрубок 12 в камеру 7 смешения. Оттуда через прорези 18 конуса 17 и через кольцевой зазор, образованный основанием усеченного конуса 17 и стенкой камеры 7, водяной пар подают на смешение с дросселированным сырьем.

55

Топливньй газ по коллекторам подают в радиационные горелки 2 и 5, установленные соответственно на боковых стенах подогревательной 1 и ре- ак11 1онной 4 камер, где его сжигают.

3

Дымовые газы температурой 1100 - 1200°С отдают тепло на подогрев и разложение сырья и по дымоходам поступают в конвективную камеру 8, проходя по которой отдают тепло на пе- регрев водяного пара, нагрев сырья, нагрев И испарение воды, и. при 200- 300°С через дьмовую трубу выбрасываются в атмосферу.

При изменении расхода сырья one- ратор вращением маховичка запорного вентиля .21 изменяет свободное сечение кольцевого дрссельного отверстия образованного коническим кольцевым выступом 19 и конической иглой 20, поддерживая тем самым оптимальный режим нагрева и дросселирования сырья. Изменение свободного сечения кольцевого дроссельного отверстия может производиться также автомати- чески. При этом вращение штока запорного вентиля 21 производится исполнительным механизмом (сервомотором), соединенным с регулятором, реагирующим на изменение расхода или вида сырья. I

Реализация изобретения позволит на всем протяжении работы печи поддерживать оптимальный заданный режим нагрева и дросселирование .сырья и тем самым повысить выход целевого продукта и снизить коксообразование.

564

При пиролизе в известной печи средний состав продуктов пиролиза следующий, мас.%: этилен 26,5; пропилен 15,7; бутилен - бутадиеновая фракция 5,1, сжиженные газы 15,4; пиробензин 15,7; тяжелое жидкое топливо и кокс 21,6. При пиролизе этого же сырья при том же технологическом режиме в предлагаемой печи получен следующий состав продуктов,мас.%: этилен 31,6; пpoпIiлeн 15,9; бутилен- бутадиеновая фракция 6,1; сжиженные газы I4,8i пиробензин 13,2; тяжелое жидкое топливо и кокс 18,4.

Формула изобретения

Трубчатая печь пиролиза углеводородов, включающая подогревательньй и реакционный змеевики и установленную между ними камеру смешения с со- осно размещенными патрубками ввода сырья и вывода смеси и тангенциальным патрубком ввода пара, отличающаяся тем, что, с целью повышения выхода целевого продукта и снижения коксообразования, камера смешения снабжена перегородкой, вы- - олненной в виде расширяющегося перорированного конуса, установленного на патрубке ввода сырья с зазором к тенке камеры, а патрубок ввода сыья с набжен игольчатым вентилем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая печь для разложенияуглЕВОдОРОдНОгО СыРья | 1979 |

|

SU837980A1 |

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Пиролизная печь | 1985 |

|

SU1275526A1 |

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

| Пиролизная печь | 1986 |

|

SU1393841A1 |

| СПОСОБ УДАЛЕНИЯ КОКСА И ИНГИБИРОВАНИЯ КОКСООБРАЗОВАНИЯ В ПЕЧАХ ПИРОЛИЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222570C1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| Печь для термического разложения газообразных или жидких углеводородов | 1986 |

|

SU1613481A1 |

Изобретение относится к трубчатым печам пиролиза углеводородов для получения этилена и других низших олефинов. Изобретение повьшает выход целевого продукта и снижает коксооб- разование. Печь содержит подогревательный змеевик 3, соединенный через камеру смешения с реакционным змеевиком 6. Внутри камеры смешения соосно с образованием кольцевого зазора размещен патрубок 13 ввода сырья, снабженный расширяющимся перфорированным усеченным конусом и игольчатым йенти- лём 21. Использование изобретения позволяет повысить с 42,4 до 47,5% суммарный расход этилена и пропилена и снизить выход кокса и тяжелого жидкого топлива с 21,6 до 18,4%. 3 ил. (Л сырье Фиг. 2 to 00 со СП О) арогазобая спесь

Фаз.}

А-А 1

12

18

Редактор В.Иетраш

Составитель В.Кудряшов

Техред А.Кравчук Корректор Л.Патан

Заказ 6808/23 Тираж 482, Подписное

ВНИИПИ Государственного KOfdHTeTa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, Г.Ужгород, ул.Проектная, 4

Фиг.З

| Патент США № 3527565, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Трубчатая печь для разложенияуглЕВОдОРОдНОгО СыРья | 1979 |

|

SU837980A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| додянои пар | |||

Авторы

Даты

1986-12-23—Публикация

1985-09-23—Подача