Предлагаемое изобретение относится к машиностроению и может быть использовано для повышения износостойкости различных деталей и узлов, работающих при ударных нагрузках.

Известен способ индукционной наплавки (см. патент России N 2058866, кл. B 23 K 13/01), при котором на наплавляемую деталь наносят шихту в виде частиц с острыми кромками для создания краевого эффекта.

Недостатком известного способа является то, что с помощью краевого эффекта, возникающего в частицах с острыми кромками, происходит быстрый разогрев всего объема шихты до расплавления, но не решается проблема соединения основного металла с наплавленным с заданными физико-механическими требованиями наплавленного слоя, что приводит к снижению качества наплавки и возможным сдвигам основного металла относительно наплавленного.

За прототип выбран способ индукционной наплавки (см. заявку N 95110096/08, положительное решение от 07.02.96 г.), заключающийся в том, что наплавляемую поверхность армируют прутками, которые заглубляют на половину их толщины в канавки, причем последние предварительно размечают по поверхности детали в определенном порядке в зависимости от ее конфигурации на сектора или участки, равные между собой по площади, и наносят механическим путем глубиной, равной половине ее ширины, при этом в качестве прутка используют проволоку разного сечения или металлическую крошку, которой засыпают канавку.

Однако армирование, позволяющее снизить напряжение в наплавленном металле на больших поверхностях трения крупногабаритных изделий, не снимает вопроса концентрации напряжений в переходной зоне, (т.е. шихта - основной металл), который возникает в результате различного коэффициента теплового расширения сплава и основного металла. Это обстоятельство приводит к высоким напряжениям в зоне сплавления наплавленного и основного металла и в условиях работы при больших динамических нагрузках отрицательно сказывается на прочность сцепления, а соответственно и на качество наплавки.

Цель изобретения - повысить качество наплавки за счет увеличения прочности сцепления наплавляемого слоя с основным металлом и повышения контактной прочности биметалла.

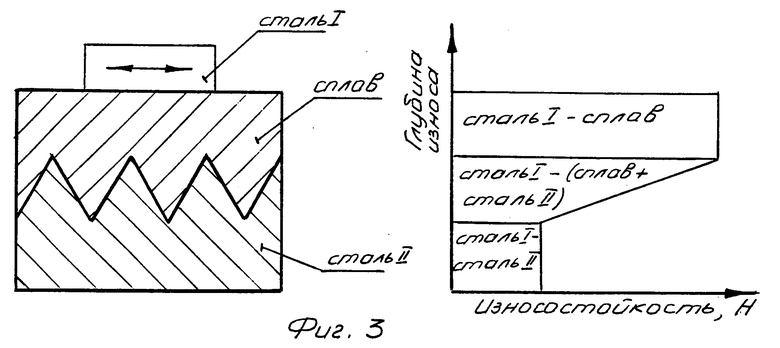

Сущность предложенного способа поясняется чертежами, где на фиг.1 изображена наплавляемая поверхность с буферной зоной, выполненной в различных вариантах:

а) - фрагмент буферной зоны, выполненной с прямоугольными канавками;

б) - вариант треугольных канавок;

в) - вариант синусоидальных канавок;

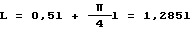

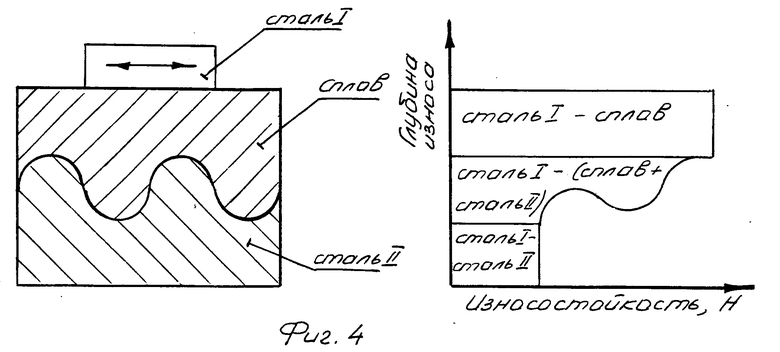

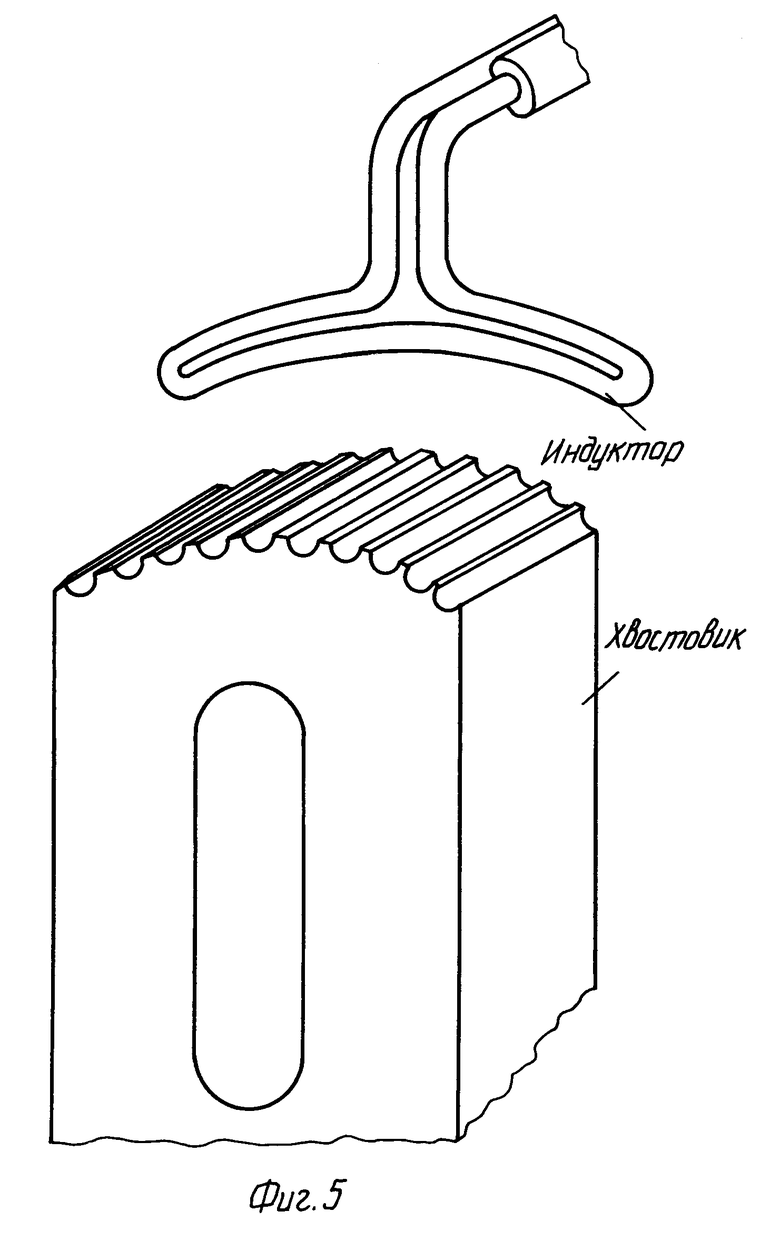

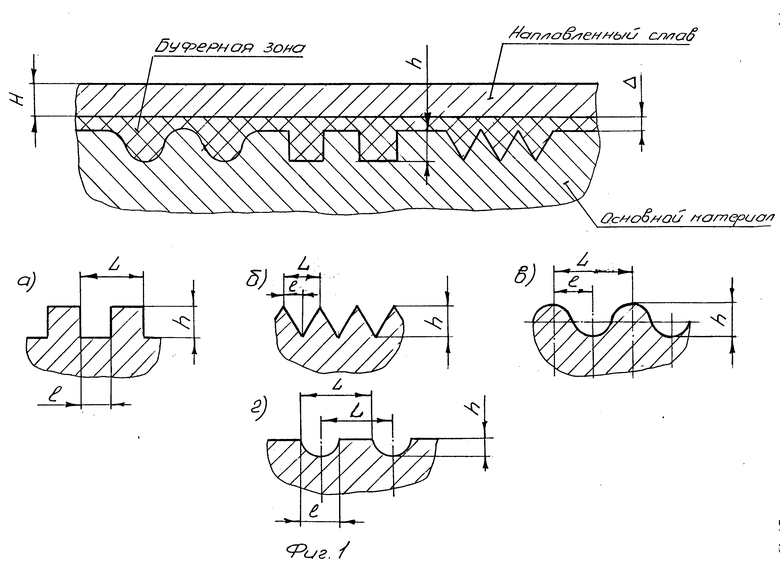

г) - вариант канавок в виде полуокружностей; на фиг.2 - схема и график работы буферной зоны при статической нагрузке; на фиг.3 - схема и график работы буферной зоны при смешанном нагружении; на фиг. 4 - схема и график работы буферной зоны при повышенной ударной вязкости; на фиг.5 - хвостовик автосцепки.

Предлагаемый способ реализуется следующим образом.

На упрочняемой поверхности изделия перед наплавкой выполняют рельеф, который может быть выполнен в виде прямоугольных канавок (см. фиг.1,а), треугольных (см.фиг.1,б), синусоидальных или полуокружностей (см.фиг.1,в,г).

Нарезают канавки посредством металлорежущего инструмента, например фрезой, резцом или отрезным камнем в направлении, перпендикулярном движению пары трения. Глубину канавки h определяют из условия, что она должна быть в два раза больше глубины проникновения Δ, тока при индукционном нагреве, т.е. h ≥ 2Δ. При этом глубина проникновения тока, определяемая по эмпирической формуле мм,

мм,

где

Δ - глубина проникновения тока (т.е. это толщина слоя, в котором выделяется основное количество, мм тепла при принудительном нагреве);

f - частота переменного тока в индукторе, кГц.

Кроме того, шаг и профиль канавок задают, исходя из технических требований, предъявляемых к зоне сцепления наплавленного слоя с основным, к так называемой буферной зоне. Эту зону создают как по ширине всей наплавки, так и в определенных зонах, где необходимо искусственно увеличить контактную поверхность между основным металлом и наплавляемым для повышения механических свойств повышенной вязкости.

Буферные зоны могут чередоваться с разными разрывами в зависимости от рабочих условий работы деталей и узлов (см. фиг.1).

При необходимости работы буферной зоны в режиме статических нагрузок и отсутствии ударов, канавки нарезают прямоугольными (см. фиг.1, а), при этом глубину h определяют в зависимости от Δ глубины проникновения тока, а шаг L = 2 l, где L - шаг, l - расстояние между канавками профиля.

Из графика (см. фиг.2) работы прямоугольного рельефа видно, что при работе буферной зоны при статических нагрузках износостойкость постоянна, а места концентрации напряжений не влияет на ударную вязкость наплавленного слоя.

В случае работы буферной зоны при смешанных нагружениях, а именно статистических и одновременно ударных, канавки выполняют треугольными (см.фиг. 1, б), при этом глубину определяют в зависимости от Δ глубины проникновения тока, а шаг  Из графика (см.фиг.3) видно, что износостойкость переменна и связана с величиной износа буферной зоны прямолинейной зависимостью. В местах концентрации напряжений переходы от наплавленного слоя к основному материалу меньше проявляются по углам их перехода.

Из графика (см.фиг.3) видно, что износостойкость переменна и связана с величиной износа буферной зоны прямолинейной зависимостью. В местах концентрации напряжений переходы от наплавленного слоя к основному материалу меньше проявляются по углам их перехода.

При работе буферной зоны в режиме удара при повышенной ударной вязкости, канавки выполняют овальной формы, например синусоидальной или в виде полуокружностей (см. фиг.1 в,г), при этом глубину определяют также в зависимости от глубины проникновения тока, а шаг (для синусоидальной канавки).

(для синусоидальной канавки).

(для полуокружности).

(для полуокружности).

График фиг. 4 отражает, что при овальной нарезке канавок буферная зона наиболее благоприятно работает в режиме ударов, т.к. концентраторы напряжения в переходных зонах наплавленного и основного металла находятся в синусоидальной плоскости.

Износостойкость в зависимости от износа изменяется также криволинейно.

После выполнения наплавляемой поверхности рельефной на нее наносят слой шихты толщиной, необходимой для заполнения канавок и с последующей усадкой при расплавлении.

Затем упрочняемую поверхность вводят под индуктор и наплавляют индукционно-металлургическим способом. Далее деталь или изделие остывает на воздухе и в процессе остывания происходит самоотделение шлака.

Пример.

Исходные данные для наплавки ударной части хвостовика автосцепки:

толщина наносимого слоя шихты 5+1 мм;

интенсивность нагрева 70 - 110 oC/с;

скорость перемещения детали под индуктором 1,5-2,5 мм/с.

частота переменного тока индуктора 440 кГц. Зазор между основным металлом и плавящим витком индуктора 2-2,5 мм. Зазор между подогревающим витком и основным металлом 6-7,5 мм.

Технологические операции при наплавке торцевой поверхности хвостовика автосцепки.

Размечают на наплавляемой поверхности канавки в направлении, перпендикулярном кривой затылка. Затем нарезают овальные канавки глубиной h = 2 мм, l = 4 мм, с шагом L = 1,57 l; L = 1,57x4=6,28 мм с помощью фрезы (см. фиг.5). После этого устанавливают корпус автосцепки на манипулятор, закрепляют его и нагревают торцевую поверхность до температуры 500 - 650oC. Затем наносят на торцевую поверхность хвостовика слой шихты.

Сплав ПГ-УС435-82% и боросодержащий флюс НП-2 - 18% толщиной 5+1 мм. Замеряют толщину слоя на выступах.

Перемещают корпус автосцепки под индуктором в продольном направлении, производя последовательное расплавление шихты на всей упрочняемой поверхности. После этого корпус снимают с манипулятора и охлаждают упрочняемую поверхность, в процессе чего происходит отделение шлаковой корки с поверхности наплавленного сплава. При обнаружении местных выступов производят зачистку упрочняемой поверхности.

Наплавку сопрягаемой с торцевой поверхностью хвостовика упорной плиты производят сплошным слоем сплава ПГ УСЧ-35 толщиной 1,5+0,5 мм с использованием специального кантователя, обеспечивающего горизонтальное положение жидкой ванны.

Использование предложенного способа наплавки позволяет за счет выполнения наплавляемой поверхности рельефной, увеличивать контактную поверхность между основным металлом и шихтой, обеспечивая прочность их сцепления, а выполнение рельефа в виде канавок различного профиля позволяет программировать свойства буферной зоны в зависимости от условий ее работы, что повышает качество наплавки.

Кроме того, рельефность наплавляемой поверхности позволяет повысить интенсивность нагрева основного металла, т.к. в гранях канавок под действием краевого эффекта образуются встречные тепловые потоки, создавая стабильную толщину буферного слоя за счет заполнения канавок наплавленным сплавом. Это обстоятельство не только повышает производительность наплавки, а главное исключает разрушение переходной зоны при работе узлов и деталей на сдвиг с большими ударными нагрузками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214322C2 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133661C1 |

Способ индукционной наплавки относится к машиностроению и может быть использован для повышения износостойкости различных деталей и узлов, работающих при высоких ударных нагрузках. Перед наплавкой на упрочняемой поверхности создают буферные зоны посредством нанесения на нее рельефа в виде канавок. Канавки нарезают в направлении, перпендикулярном движению пары трения. Шаг и профиль последних задают исходя из запрограммированных технических требований к буферному слою. Глубину канавок задают в соответствии с зависимостью: h≥ 2Δ, где h-глубина канавки, мм: Δ - глубина проникновения тока при индукционном нагреве, мм. Кроме того, профиль канавок выполняют прямоугольным, треугольным или овальным, увеличивая при этом контактную поверхность между сплавом и основным металлом в зависимости от условий работы буферной зоны. Способ позволяет повысить качество наплавки за счет увеличения прочности сцепления наплавленного слоя с основным металлом. 3 з.п. ф-лы, 5 ил.

h≥2Δ,

где

Δ- глубина проникновения тока при индукционном нагреве.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 95110096/08 В, 10.04.97 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ индукционной наплавки | 1990 |

|

SU1794610A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU 2058866 А, 27.04.96 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ индукционной наплавки | 1987 |

|

SU1465218A1 |

Авторы

Даты

1998-10-20—Публикация

1997-04-30—Подача