Изобретение относится к области специальной электрометаллургии и может быть использовано для получения высококачественных слитков из жаропрочных сплавов на основе титана, легированных в том числе легкоплавкими элементами (Al, Sn, Si и т.п.).

Известен способ вакуумной дуговой гарнисажной плавки (ВДГП) сплавов [А.А.Неуструев, Г.А.Ходоровский. Вакуумные гарнисажные печи. М.: Металлургия, 1967 г., с.38], при котором расходуемый электрод формируют с помощью компактирования и сварки, а легирующие элементы вводят в расходуемый электрод в виде лигатурных сплавов, предварительно подвергнутых размолу и просеиванию.

К недостаткам можно отнести значительные трудозатраты, связанные с необходимостью специальной подготовки легкоплавких шихтовых материалов, особенно в виде кусков неправильной формы, и введением их в состав расходуемого электрода.

Наиболее близким к предлагаемому является способ получения слитков из сплавов на основе ванадия с титаном и хромом вакуумной дуговой гарнисажной плавкой по патенту Российской Федерации №2167949 (опубл. 27.05.2001), который включает присоединение расходуемого электрода к механизму перемещения электрода, загрузку шихты, состоящей из титана и хрома, в медный водоохлаждаемый тигель, сплавление расходуемого электрода в тигель с последующей разливкой в изложницу. Причем в качестве расходуемого электрода используют слиток ванадия, а шихту загружают на дно находящегося в тигле гарнисажа из соответствующего сплава, зажигают дугу и проводят расплавление шихты в течение заданного промежутка времени, после чего поднимают удельную мощность дуги до рабочего значения и сплавляют расходуемый электрод в тигель.

К недостаткам здесь можно отнести невозможность стабильного соблюдения химического состава выплавляемых сплавов на основе тугоплавких металлов, легированных легкоплавкими элементами (Al, Sn, Si), размещение которых на дне тигля приводит к нестабильному их содержанию в отливках из-за нерегулируемого проникновения их в гарнисаж..

При создании изобретения ставилась задача получения слитков сплавов тугоплавких металлов, легированных, в том числе, легкоплавкими элементами, со стабильно высоким качеством (от слитка к слитку) за счет обеспечения химической однородности слитка без привлечения значительных трудозатрат.

Для достижения названного технического результата в предлагаемом способе получения слитков из сплавов на основе тугоплавких металлов вакуумной дуговой гарнисажной плавкой, включающем загрузку шихты из легирующих элементов в медный водоохлаждаемый тигель, на дне которого находится гарнисаж из того же сплава, плавление расходуемого электрода из основного металла или сплава в тигель с последующей разливкой в изложницу, шихту из легкоплавких легирующих элементов загружают на большее основание прибыльной части отливки предыдущей плавки, выполненной в форме усеченного конуса и установленной меньшим основанием на гарнисаж донной части тигля, причем диаметр большего основания прибыльной части отливки задают, исходя из пределов, в которых находится соотношение:

0,8≤dп/(dт-4)≤0,9

где dп - диаметр большего основания прибыльной части отливки предыдущей плавки, см;

dт - диаметр дна тигля, см.

При этом, если диаметр большего основания прибыльной части отливки предыдущей плавки меньше, чем задано соотношением, происходит отекание легкоплавких легирующих элементов в зазор между стенкой гарнисажа и прибыльной частью отливки на дно гарнисажа и частичное усвоение их дном, что приводит к нерегулируемым их потерям и частичное усвоение их дном, что приводит к нерегулируемым их потерям и не позволяет стабильно обеспечить заданный химический состав получаемых отливок.

Увеличение же значения соотношения диаметров прибыльной части отливки и тигля больше заданного приводит к невозможности в ряде случаев разместить прибыльную часть отливки на дне гарнисажа, поскольку диаметр прибыльной части отливки оказывается больше диаметра дна гарнисажа.

При выборе диаметра прибыльной части отливки по заданному соотношению во всех случаях удается разместить ее непосредственно на дне находящегося в тигле гарнисажа, а также не допустить отекания легкоплавких легирующих элементов в чистом виде с прибыльной части отливки на дно гарнисажа, что позволяет обеспечить стабильное получение отливок заданного химического состава.

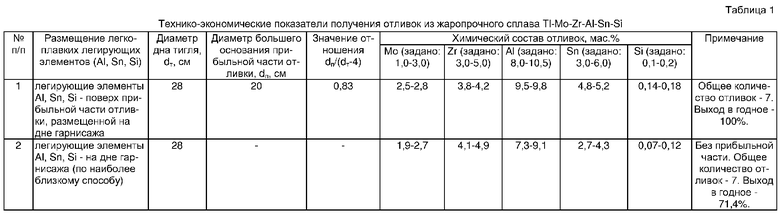

Пример 1. Осуществлением предлагаемого изобретения является получение отливок из жаропрочного сплава на основе титана, содержащего 1-3 мас.% Мо, 3-5 мас.% Zr и легированного легкоплавкими легирующими элементами: 8-10 мас.% Al, 0,1-0,2 мас.% Si, 3-6 мас.% Sn путем вакуумной дуговой гарнисажной плавки.

ВДГП сплавов проводили в медный водоохлаждаемый тигель с внутренним диаметром 28 см с гарнисажем из того же сплава, при этом на дне гарнисажа размещали головную (прибыльную) часть отливки слитка предыдущей плавки диаметром 20,5 см массой 5,2 кг, на которую выкладывали легкоплавкие легирующие элементы (Al, Si, Sn) общей массой 4,185 кг так, чтобы они не выходили за габариты диаметра прибыльной части отливки. Расходуемый электрод состоял из прутков Ti, Zr и Мо, сваренных между собой аргонно-дуговой сваркой общей массой 31 кг.

ВДГП осуществляли на печи типа 1ДРВГ 0,25 ПЦ при мощности дуги 380 кВт с разливкой в изложницу с конической надставкой для формирования прибыльной части отливки с наибольшим диаметром 22,0 см.

После охлаждения прибыльную часть слитка массой 4,1 кг и наибольшим диаметром 20,5 см отрезали на механической ножовке, отмывали, просушивали и использовали при последующей плавке.

Общее количество отливок, полученных с использованием предлагаемого способа, - 7 при выходе в годное 100%.

Кроме того, были выплавлены 7 отливок того же сплава согласно наиболее близкому способу. Легкоплавкие легирующие элементы (Al, Sn, Si) были размещены непосредственно на дне находящегося в тигле гарнисажа. Полученные таким образом отливки также подвергали химическому анализу, в результате чего годными оказались 5 слитков из 7, причем брак был зафиксирован именно по содержанию легкоплавких легирующих элементов.

Выход в годное при получении отливок согласно наиболее близкому способу составил 71,4%, то есть на 28,6% низке, чем по предлагаемому способу.

Приведенные результаты в таблице 1 свидетельствуют о получении нового технического результата - получены высококачественные отливки сплавов на основе титана, легированных легкоплавкими элементами, при этом выход в годное увеличен на 28,6% по сравнению с наиболее близким способом.

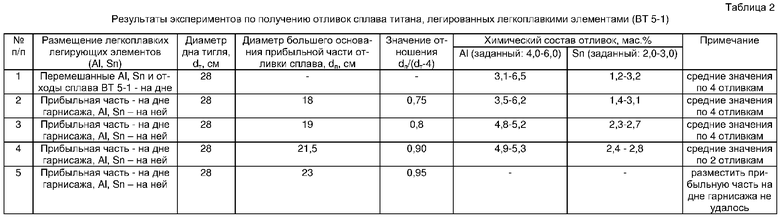

Пример 2. Аналогично изобретение было осуществлено при получении слитков из сплава титана. Результаты проведенных заявителем экспериментов, представленные в таблице 2, показывают, что при размещении части легкоплавких легирующих элементов непосредственно на дне гарнисажа не удается обеспечить стабильное получение отливок от плавки к плавке в пределах заданного химического состава,

Предложенное изобретение может быть применено при получении слитков из высоколегированных жаропрочных сплавов на основе титана, используемых в качестве оснастки для горячей обработки давлением металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2515411C1 |

| Способ выплавки никеле-титановых сплавов | 2015 |

|

RU2690130C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2001 |

|

RU2194780C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ, СОДЕРЖАЩИХ ТУГОПЛАВКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2184161C1 |

| ВАКУУМНЫЙ ДУГОВОЙ ГАРНИСАЖНЫЙ АГРЕГАТ | 2008 |

|

RU2394925C2 |

Изобретение относится к спецэлектрометаллургии и может быть использовано для получения высококачественных слитков из жаропрочных сплавов на основе титана, легированных легкоплавкими элементами, например алюминий, олово, кремний. В изобретении загрузку шихты из легкоплавких легирующих элементов осуществляют в медный водоохлаждаемый тигель с гарнисажем из того же сплава в его донной части, плавят расходуемый электрод из основного металла или сплава в тигель с последующей разливкой в изложницу. Шихту из легкоплавких легирующих элементов загружают на большее основание прибыльной части отливки предыдущей плавки, выполненной в форме усеченного конуса и установленной меньшим основанием на гарнисаж донной части тигля, причем диаметр большего основания прибыльной части отливки задают, исходя из пределов, в которых находится соотношение: 0,8≤(dп/(dт-4)≤0,9, где dп - диаметр большего основания прибыльной части отливки предыдущей плавки, см; dт - диаметр дна тигля, см. Изобретение позволяет получать слитки из высоколегированных жаропрочных сплавов на основе титана со стабильным высоким качеством за счет обеспечения химической однородности слитка без привлечения значительных трудозатрат. Полученные слитки используют в качестве оснастки для горячей обработки давлением металлов и сплавов. 2 табл.

Способ получения слитков из сплавов на основе тугоплавких металлов вакуумной дуговой гарнисажной плавкой, включающий загрузку шихты из легкоплавких легирующих элементов в медный водоохлаждаемый тигель с гарнисажем из того же сплава в его донной части, плавление расходуемого электрода из основного металла или сплава в тигель с последующей разливкой в изложницу, отличающийся тем, что шихту из легкоплавких легирующих элементов загружают на большее основание прибыльной части отливки предыдущей плавки, выполненной в форме усеченного конуса и установленной меньшим основанием на гарнисаж донной части тигля, причем диаметр большего основания прибыльной части отливки задают, исходя из пределов, в которых находится соотношение

0,8≤(dп/(dт-4)≤0,9,

где dп - диаметр большего основания прибыльной части отливки предыдущей плавки, см;

dт - диаметр дна тигля, см.

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2031174C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Паркетная плита | 1974 |

|

SU499389A1 |

| НЕУСТРУЕВ A.A | |||

| и др | |||

| Вакуумные гарнисажные печи | |||

| - М.: Металлургия, 1967, с.38. | |||

Авторы

Даты

2007-07-10—Публикация

2005-08-30—Подача