Изобретение относится к металлургии, конкретно к высокопрочным инварным сплавам с временным сопротивлением разрыву (σв) до 1900 МПа, с низким (от 3,5 до 7)·10-6 К-1, а также минимальным (от 0,5 до 3,5)·10-6 К-1 значением температурного коэффициента линейного расширения (ТКЛР) и с высоким уровнем добротности (Q≥10000) при механических колебаниях.

Такие сплавы могут использоваться в приборостроении, авиационной, ракетно-космической промышленности, в лазерной и криогенной технике, в металлооптике, метрологии, геодезии, а также для создания высокопрочных конструкций, не изменяющих свои размеры при изменении температуры от 77 К до 600 К (от минус 196 до плюс 327)°С.

Добротность (Q) при механических колебаниях характеризуется рассеянием энергии при свободных механических колебаниях системы. Величина добротности обратно пропорциональна скорости затухания собственных колебаний в системе. То есть чем выше добротность колебательной системы, тем меньше потери энергии за каждый период и тем медленнее затухают колебания.

Известен высокопрочный инварный сплав (патент RU 2023739, МПК5 С22С 38/12, опубликован 30.11.1994 г.) с низким ТКЛР, содержащий, мас.%:

углерод - 0,001÷0,1;

никель - 34÷50;

титан - 0,5÷3,0;

молибден - 0,001÷2,2;

ниобий - 0,001÷3;

алюминий - 0,3÷3;

железо - остальное.

Инварный сплав имеет ТКЛР = (0,3÷3,0)·10-6 К-1 в интервале (20÷600)°С с σв=1220 МПа.

Недостатком известного сплава является то, что он не может быть использован при отрицательных температурах.

Известен другой высокопрочный инварный сплав (патент RU 2154692, МПК7 С22С 30/00, С22С 38/14, С22С 19/03, опубликован 20.08.2000), содержащий, мас.%:

никель - 25,0÷48,0;

кобальт - 2,0÷20,0;

углерод - 0,01÷0,4;

титан - 0,05÷4,0;

молибден - 0,02÷5,0;

ванадий - 0,01÷3,0;

железо - остальное,

при выполнении следующих зависимостей:

% никеля : % кобальта = 2,4÷24;

% титана + % молибдена : % углерода = 7-52;

% никеля + % кобальта : % титана + % молибдена + % ванадия = 9÷20.

Сплав обладает низким значением ТКЛР (меньше 3·10-6 К-1) в интервале температур от 77 К до 600 К (от минус 196 до плюс 327)°С и повышенным уровнем σв - до 1100 МПа.

Недостатками этого сплава являются сравнительно невысокий уровень σв и низкая величина добротности при механических колебаниях (Q≤3000).

Наиболее близким аналогом заявляемого изобретения является высокопрочный инварный сплав (заявка KR 20020008240, МПК С22С 38/08, опубликована 30.01.2002 - прототип) с низким ТКЛР, содержащий один или более элементов из группы, состоящей из углерода, молибдена, титана, вольфрама, ниобия, ванадия, которые добавлены к сплаву, состоящему из железа, никеля и кобальта.

Сплав содержит, мас.%:

никель - 28,5÷30;

кобальт - 9÷14;

углерод - 0,1÷0,9;

молибден - 2,0 или меньше;

титан - 2,0 или меньше;

ниобий - 2,0 или меньше;

ванадий - 2,0 или меньше и/или вольфрам - 2,0 или меньше;

железо - остальное.

ТКЛР≤5,0·10- К-1, σв до 1700 МПа.

Из материалов, представленных в описании изобретения, следует, что молибден, титан, вольфрам, ниобий, ванадий вводят в сплав одновременно с углеродом, но нет ни одного примера, в котором было бы показано совместное введение этих элементов.

Недостатками известного сплава являются:

- сравнительно невысокий уровень механической прочности (σв≤1700 МПа);

- не реализуются минимальные значения ТКЛР - ниже 2,59·10-6 К-1.

Задача, на решение которой направлено изобретение, заключается в получении высокопрочного инварного сплава с широким диапазоном ТКЛР, включающим ТКЛР как с низкими значениями (от 3,5 до 7)·10-6 К-1, так и с минимальными (от 0,5 до 3,5)·10-6 К-1 значениями и с высоким уровнем добротности при механических колебаниях (Q≥10000).

Техническим результатом изобретения является повышение прочности инварного сплава (временного сопротивления разрыву) и его добротности при механических колебаниях при расширении диапазона ТКЛР, включающего ТКЛР как с низкими значениями (от 3,5 до 7)·10-6 К-1, так и с минимальными (от 0,5 до 3,5)·10-6 К-1 значениями.

Указанный технический результат достигается тем, что высокопрочный инварный сплав с высоким уровнем добротности, содержащий никель, кобальт, углерод, титан, молибден, ванадий, ниобий, вольфрам и железо, согласно изобретению дополнительно содержит цирконий, при следующем соотношении компонентов, мас. %:

никель - от 25,0 до менее 38,0;

кобальт - 0,5÷20,0;

углерод - 0,05÷1,2;

титан - 0,05÷4,0;

молибден - 0,02÷6,0;

ванадий - 0,01÷4,0;

ниобий - 0,02÷5,0;

вольфрам - 0,02÷5,0;

цирконий 0,01÷2,0;

железо - остальное,

при выполнении следующих зависимостей:

(% молибдена + % циркония): % ванадия = 1-80;

(% молибдена + % ванадия + % циркония): % углерода = 2-80.

По сравнению с прототипом предлагаемый сплав отличается:

- наличием нового дополнительного элемента - циркония;

- содержанием никеля, кобальта, углерода, титана, молибдена, ванадия, ниобия, вольфрама;

- двумя зависимостями: между количеством молибдена, циркония и ванадия, а также молибдена, ванадия, циркония и углерода.

По сравнению с прототипом сплав обладает:

- более высокой прочностью - σв до 1900 МПа (прототип до 1700 МПа);

- расширенным диапазоном значений ТКЛР (от 0,5 до 7,0)·10-6 К-1 [прототип (2,59÷5,0)·10-6 К-1];

- высокой добротностью при механических колебаниях Q=10000÷30000.

Существенность новых признаков для получения заявленного технического результата заключается в следующем.

Увеличение содержания никеля до 38,0% по сравнению с прототипом, где верхний предел содержания никеля составляет 30,0%, необходимо для реализации заявленного низкого значения ТКЛР (до 7,0·10-6 К-1).

При содержании никеля в сплаве больше 38,0% формируется такая электронная и атомная структура, которая уже не обеспечивает низкий уровень коэффициента теплового расширения.

Уменьшение содержания никеля до 25,0% по сравнению с прототипом, где нижний предел содержания никеля составляет 28,5%, необходимо для реализации заявленного низкого значения ТКЛР (до 7,0·10-6 К-1) и достижения высоких прочностных свойств.

Минимальное содержание никеля в сплаве составляет 25%. При меньшем содержании никеля образование концентрационных неоднородностей и областей ближнего порядка затруднено, а следовательно, понижается стимул для повышения прочностных свойств, кроме этого при содержании никеля меньше 25% уменьшается устойчивость сплава к γ→α мартенситному превращению. Образование α-фазы вследствие протекания мартенситного превращения ухудшает механические свойства и приводит к значительному повышению теплового расширения.

Кобальт вводится, главным образом, с целью уменьшения величины ТКЛР и расширения диапазона температур с низким ТКЛР.

Увеличение содержания кобальта до 20,0% по сравнению с прототипом, где верхний предел содержания кобальта составляет 14,0%, необходимо для уменьшения величины теплового расширения (ТКЛР).

Увеличивать содержание кобальта выше 20% нецелесообразно, так как повышается температура начала мартенситного превращения, образуется α-фаза и сплав теряет инварные свойства.

Уменьшение содержания кобальта до 0,5% по сравнению с прототипом, где нижний предел содержания кобальта составляет 9,0%, необходимо для повышения уровня механических свойств за счет формирования никельсодержащих интерметаллидных фаз, а также для понижения величины теплового расширения.

При содержании кобальта меньше 0,5% величина ТКЛР практически не понижается, что не позволяет реализовать одну из целей изобретения - достижение минимальных значений ТКЛР.

Увеличение содержания углерода до 1,2% по сравнению с прототипом, где верхний предел содержания углерода составляет 0,9%, необходимо для повышения прочности σв и добротности Q за счет формирования мелкодисперсных карбидов на дефектах решетки, а также для понижения теплового расширения и расширения диапазона температур с низким ТКЛР.

При содержании углерода в сплаве больше 1,2% происходит существенное охрупчивание сплава и уменьшение прочности σв и добротности Q, так как не весь углерод будет находиться в виде карбидов, а также в твердом растворе. Значительная его часть выделяется в виде графита, приводящего к охрупчиванию сплава и понижению добротности Q.

Титан вводится в сплавы с целью повышения уровня механических свойств, повышения прочности σв, добротности Q и пластичности.

Введение титана в углеродсодержащие сплавы способствует образованию высокопрочного карбида титана. Образование карбидов титана способствует упрочнению сплавов и повышению добротности Q.

Увеличение содержания титана до 4,0% по сравнению с прототипом, где верхний предел содержания титана составляет 2,0%, необходимо для повышения уровня механических свойств за счет образования карбидов титана.

При содержании титана больше 4,0% происходит значительное повышение коэффициента теплового расширения. Поэтому увеличивать содержание титана в сплаве больше 4,0% нецелесообразно.

Введение титана препятствует росту зерна при нагреве сплавов под закалку и тем самым препятствует охрупчиванию. Титан препятствует росту зерна при его содержании не менее 0,05%. При содержании титана в сплаве меньше чем 0,05% его влияние на рост зерна, а следовательно, и на механические свойства (пластичность) несущественное.

Цирконий вводится главным образом для повышения пластичности, а также прочностных свойств и добротности Q. Цирконий вследствие высокого сродства с кислородом и азотом связывает эти внедренные атомы, что приводит к повышению пластичности. Наряду с этим образование карбидов циркония, в том числе на дефектах структуры, приводит к упрочнению и повышению добротности Q. Эффект связывания атомами циркония кислорода и азота и, соответственно, повышение пластичности, проявляется при содержании циркония больше 0,01%. При меньшем содержании циркония этот эффект не существенный. Упрочнение и повышение добротности Q за счет формирования карбидной фазы циркония наиболее эффективно реализуется при содержании циркония до 2,0%. При большем содержании циркония происходит охрупчивание сплава вследствие увеличения размеров карбидов циркония, а также существенное повышение ТКЛР.

Ниобий вводится, главным образом, для повышения величины добротности при механических колебаниях Q, а также для повышения прочности сплава при сохранении высокого уровня пластичности.

Повышение Q обусловлено формированием мелкодисперсных карбидов ниобия, главным образом, на дефектах решетки - дислокациях, двойниках, границах зерен. Происходит закрепление дефектов, и они перестают быть центрами рассеяния упругой энергии, что приводит к росту добротности при механических колебаниях. Выделение карбидов ниобия по границам зерен препятствует росту зерен при повышенных температурах (выше 1100°С), что приводит к сохранению высокого уровня пластичности в результате последующих упрочняющих термодеформационных обработок.

Наиболее эффективное закрепление дефектов и, соответственно, повышение добротности Q происходит при содержании ниобия в сплаве выше 0,02%. При меньшем содержании ниобия закрепление дислокации карбидам ниобия незначительное и, соответственно, эффект повышения добротности практически не выявляется.

Увеличение содержания ниобия до 5,0% по сравнению с прототипом, где верхний предел содержания ниобия составляет 2,0%, необходимо для повышения добротности при механических колебаниях (Q), а также уровня механических свойств (σв; σ0,2).

При содержании ниобия больше 5,0% происходит значительное повышение ТКЛР, и сплав теряет инварные свойства. В связи с этим увеличение содержания ниобия в сплаве выше 5,0% нецелесообразно.

Ванадий вводится в сплавы с целью повышения уровня механических свойств, главным образом для повышения прочности и добротности Q. Введение в сплавы ванадия способствует образованию высокопрочных карбидов ванадия. В связи с тем, что образование карбидов ванадия происходит гомогенно по всему объему зерна, это способствует упрочнению сплавов при сохранении достаточно высокого уровня пластичности. Кроме этого введение ванадия так же, как и титана, препятствует росту зерна при нагреве сплавов под закалку и тем самым препятствует охрупчиванию сплавов. Наиболее эффективное повышение уровня механических свойств происходит при содержании ванадия в сплаве больше 0,01%. При меньшем содержании ванадия эффект повышения механических свойств не выявляется.

Увеличение содержания ванадия до 4,0% по сравнению с прототипом, где верхний предел содержания ванадия составляет 2,0%, необходимо для повышения уровня механических свойств за счет образования карбидов ванадия.

При содержании ванадия более 4,0% происходит значительное повышение ТКЛР, и сплав теряет инварные свойства. В связи с этим увеличивать содержание ванадия более 4,0% нецелесообразно.

Молибден и вольфрам наряду с цирконием вводятся для повышения прочности сплава при сохранении пластичности. Для эффективного повышения уровня механических свойств за счет выделения упрочняющих карбидных фаз молибдена и (или) вольфрама (циркония) необходимо наличие в сплаве ванадия. Карбиды ванадия формируются в сплаве гомогенно и являются центрами последующего образования упрочняющих сложных карбидов молибдена и (или) вольфрама (W, V)C; (Mo, V)C, (Zr, V)C; (Mo, Zr, V)C. Формирование карбидов молибдена и/или вольфрама в отсутствие ванадия (Мо2С); (W, С) приводит к незначительному повышению прочности и в то же время к существенному повышению хрупкости. Это обусловлено тем, что в отсутствие ванадия упрочняющая карбидная фаза молибдена, и/или вольфрама, и/или циркония формируется главным образом на границах зерен, что приводит к повышению хрупкости.

Увеличение содержания молибдена до 6,0% и вольфрама до 5,0% по сравнению с прототипом, где верхний предел содержания молибдена и вольфрама составляет 2,0%, необходимо для повышения уровня механических свойств.

Максимальное количество молибдена, необходимое для этой цели, не более 6,0%, вольфрама не более 5,0%. При содержании молибдена и вольфрама в сплаве менее 0,02% их влияние на свойства сплава практически отсутствует.

Отношение содержания молибдена и циркония к ванадию должно составлять 1÷80. Оно определяется условиями гомогенного зарождения и роста упрочняющей карбидной фазы (Mo, Zr, V)С. Только в случае гомогенного зарождения и роста может быть реализовано существенное повышение прочности и добротности Q при сохранении высокой пластичности. При соотношении компонентов меньше указанного значения стимул для образования упрочняющей фазы (Мо, Zr, V) С будет незначительным, что не позволит добиться значительного упрочнения и повышения добротности Q. При большем, чем 80, соотношении компонентов будут в основном формироваться фазы Мо2С, Zr2C на границах зерен, что приводит к существенному охрупчиванию сплавов.

Отношение суммы содержания молибдена, ванадия и циркония к содержанию углерода должно составлять 2÷80. Это соотношение определяется количеством молибдена, ванадия, циркония и углерода, которое необходимо для образования упрочняющих карбидных фаз. При соотношении компонентов меньше указанных, стимул для образования упрочняющих фаз будет незначительным, что не позволит добиться заметного упрочнения и повышения добротности Q. При большем соотношении компонентов будет увеличиваться тепловое расширение, что не позволит получить сплавы с минимальным (≤3,5·10-6 К-1) значением ТКЛР и низким (<7,0·10-6 К-1) значением ТКЛР.

Примеры

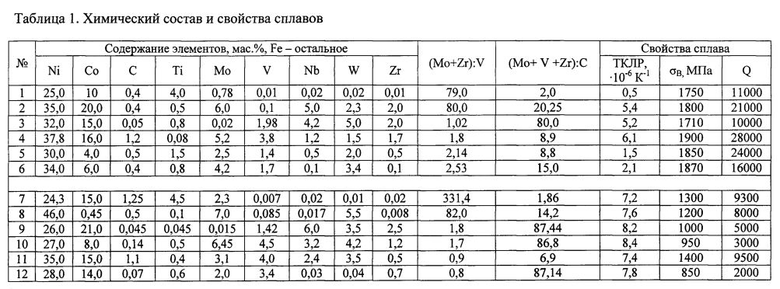

Выплавку сплавов проводили в индукционной печи. Ковку осуществляли при температурах (1000÷1100)°C. Далее проводили закалку в воде от 1000°C и упрочняющую обработку при температурах (500÷800)°C. Значения ТКЛР определяли с использованием кварцевого дилатометра чувствительностью 1 мкм/мм. Составы сплавов и результаты измерений приведены в таблице 1.

Как следует из таблицы 1, сплавы 1÷6, состав которых соответствует заявленному инварному сплаву, имеют высокие значения временного сопротивления разрыву и добротности Q. При этом минимальные значения ТКЛР соответствуют сплавам 1, 5, 6, в то же время низкие значения ТКЛР - сплавам 2, 3, 4.

У всех сплавов, состав которых не соответствует заявленному составу (сплавы 7÷12), наблюдаются пониженные значения прочности и добротности Q. Кроме того, ни один из сплавов (7÷12) не является сплавом с минимальным и низким значением ТКЛР.

Таким образом, технический результат - повышение прочности инварного сплава и его добротности при механических колебаниях при расширенном диапазоне ТКЛР, включающЕм ТКЛР как с низкими значениями (от 3,5 до 7)·10-6 К-1, так и с минимальными (от 0,5 до 3,5)·10-6 К-1 значениями, достигается заявленным изобретением.

Предлагаемые высокопрочные инварные сплавы с высокой добротностью при механических колебаниях могут использоваться, в частности, в следующих областях промышленности и техники:

- навигационное оборудование: гироскопы механические и лазерные, акселерометры, упругие виброподвесы;

- деформационные датчики давления;

- электромеханические фильтры, линии задержки, резонаторы СВЧ;

- высокопрочные антенны;

- приборостроение: датчики перемещения, упругие элементы хронометров и нагруженных механизмов, нерасширяющиеся подвесы;

- лазерная техника - каркасы и котировочные узлы лазерных резонаторов;

- криогенная техника: хладопроводы, компрессоры, клапаны, дьюары, соединительные элементы труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| КОРРОЗИОННОСТОЙКИЙ ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 2011 |

|

RU2468108C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИНВАРНОГО СПЛАВА | 2014 |

|

RU2581313C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1991 |

|

RU2023739C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

Изобретение относится к области металлургии, а именно к высокопрочным инварным сплавам. Заявлен высокопрочный инварный сплав, содержащий, мас.%: никель от 25,0 до менее 38,0, кобальт 0,5÷20,0, углерод 0,05÷1,2, титан 0,05÷4,0, молибден 0,02÷6,0, ванадий 0,01÷4,0, ниобий 0,02÷5,0, вольфрам 0,02÷5,0, цирконий 0,01÷2,0, железо - остальное. Сплав характеризуется высокой прочностью, широким диапазоном температурного коэффициента линейного расширения, а также высокой добротностью при механических колебаниях в диапазоне температурного коэффициента линейного расширения (от 0,5 до 7)·10-6 К-1. 1 табл.

Высокопрочный инварный сплав, содержащий никель, кобальт, углерод, титан, молибден, ванадий, ниобий, вольфрам и железо, отличающийся тем, что он дополнительно содержит цирконий, при следующем соотношении компонентов, мас.%:

при выполнении следующих соотношений:

(% молибдена + % циркония) : % ванадия = 1÷80;

(% молибдена + % ванадия + % циркония) : % углерода = 2÷80.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| US 6221183 B1, 24.04.2001 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-11-20—Публикация

2013-11-14—Подача