Настоящее изобретение относится к усовершенствованиям способа изготовления связанного объемного ватина, который применяют, например, в качестве наполнителя и изоляции.

Известно, что полиэфирный волокнистый материал (полиэфирный волокнистый наполнитель) является достаточно дешевым наполнителем и/или изоляционным материалом для таких набиваемых изделий, как, например, подушки, и других обивочных материалов, включая материал для постельных принадлежностей, например матрацы, стеганые одеяла, а также для одежды, например пуховиков, парки и других предметов одежды и спальных мешков, который широко применяют благодаря его способности к объемному заполнению, его эстетическим характеристикам и другим преимуществам в сравнении с другими материалами-наполнителями, производимыми и используемыми в большом количестве.

В качестве материала наполнителя часто применяют штапельное волокно, или так называемое резаное волокно, если это синтетические волокна, которому придают сначала изогнутость и используют в форме непрерывных связанных слоев (иногда их называют ватными холстами) для упрощения изготовления и превращения их в готовые наполненные изделия. Традиционно связанный ватин изготавливали из прочесов параллелизованных штапельных волокон, которые содержат предпочтительно смесь связующих волокон, а также регуляторные наполнительные волокна, которые можно назвать волокнами, несущими нагрузку, например поли(этилентерефталатный) гомополимер, часто называемый 2G-T. Эти прочесы изготавливают на щипальной машине или другого типа чесальной машинe (кардочесальная машина), которая выравнивает и параллелизует ослабленные штапельные волокна для образования требуемого прочеса из параллелизованных извитых волокон. Затем из параллелизованных волокон образуют ватин на преобразователе прочеса. На ватин обычно напыляют смолу и нагревают для отверждения смолы и любого связывающего для получения требуемого связанного ватина. Смолу применяют для уплотнения поверхности (поверхностей) ватина (для исключения утечки), а также для обеспечения соединения. Применение связывающих волокон, тщательно смешанных с волокнами, несущими нагрузку по всему ватину, является в общем предпочтительным, поскольку такой нагрев для активации связывающего материала может обеспечить получение "связанного насквозь" ватина. Если используют связующие волокна, а соответствующая оболочковая ткань может исключить утечку волокон, тогда обработку смолой можно исключить в некоторых случаях, например для некоторых спальных мешков. Это упрощенное объяснение относится к обычному способу изготовления большинства связанного ватина, поскольку он дешев и подходит для многих целей, особенно когда требуется плотный ватин. Однако этот обычный способ ограничен в своей способности изготавливать объемный ватин, который часто требуется для некоторых конечных применений.

Поэтому некоторые предпочитают применять способ воздушной укладки для получения объемного ватина, который затем связывают. Такой способ воздушной укладки действительно обеспечивает возможность устранения упомянутого недостатка обычного способа изготовления ватина, который применяют до сих пор для изготовления плотного ватина. Однако способ воздушной укладки более дорогостоящий, и он требует применения различного оборудования, таким образом, желательно найти менее дорогостоящее решение для устранения недостатков обычного способа изготовления ватина без необходимости в более дорогостоящем оборудовании.

Как было указано, штапельное волокно делают изогнутым для его применения в качестве волокнистого наполнителя. Действительно, изогнутость важна в обеспечении объемности и опоры для изделий с наполнителем. Обычно изогнутость обеспечивается механическим способом путем придания изогнутости жгуту непрерывных волокон исходного материала в камере, как описано в известных технических решениях, поскольку он является вполне дешевым способом придания изогнутости линейной синтетической нити.

Согласно настоящему изобретению предложен новый и улучшенный способ получения связанного ватина, в котором применяют то же само оборудование, как и в обычном способе изготовления ватина, но который позволяет получить также более объемный связанный ватин (менее плотный) и в то же время он позволяет устранить упомянутые важные недостатки. Лучшая объемность ватина достигается согласно настоящему изобретению благодаря применению смеси механически изогнутых волокон и бикомпонентных волокон спиральной конфигурации (часто называют просто "спиральная" или "винтовая" изогнутость и/или образования объемных прочесов за счет применения на стадии ворсования рэндомайзера (устройство для хаотического расположения волокон), в остальном же следуют по существу обычному способу изготовления связанного ватина, в частности "связанного насквозь" ватина. Эти аспекты настоящего изобретения можно использовать отдельно или в комбинации.

Итак, согласно одному аспекту настоящего изобретения разработан предпочтительный способ изготовления связанного ватина, заключающийся в формировании питающей смеси механически изогнутых штапельных волокон, тщательно смешанных с бикомпонентными штапельными волокнами спиральной конфигурации в количестве по массе примерно 5-30% смеси, образовании непрерывного слоя волокон из упомянутой питающей смеси путем кардочесания питающей смеси для получения прочеса из параллелизованных волокон, пропускании прочеса через рэндомайзер для образования прочеса со случайным расположением волокон, преобразовании одного или более прочесов для получения полотна ватина, имеющего верхнюю и нижнюю поверхности, перемещении упомянутого полотна ватина через зону напыления, в которой по меньше мере на одну поверхность напыляют смолу в общем количестве примерно 5-30% по массе полотна, включая смолу, нагреве полотна ватина с напыленной смолой в сушилке для отверждения смолы и охлаждении полученного ватина.

Для изготовления "связанного насквозь" ватина также питающие смеси содержат предпочтительно тщательно смешанные связующие волокна, имеющие связующий материал, который связывает при температуре ниже (т.е. имеет более низкую температуру размягчения) любой температуры размягчения (то есть ниже самой низкой температуры) штапельных волокон в питающей смеси, в количестве примерно 5-30% по массе смеси, ткань с напыленной смолой нагревают в сушилке для размягчения связующего материала и отверждения смолы.

В определенных случаях можно исключить напыление смолы, как было указано выше. Согласно другому аспекту настоящего изобретения предложен способ изготовления связанного ватина, заключающийся в формировании питающей смеси, состоящей из механически изогнутых штапельных волокон в количестве по массе примерно 40-90%, тщательно смешанных с бикомпонентными штапельными волокнами спиральной конфигурации в количестве примерно 5-30% по массе и со связующими волокнами, имеющими связующий материал, который связывает при температуре ниже наименьшей температуры размягчения штапельного волокна в питающей смеси в количестве по массе примерно 5-30%, образовании непрерывного слоя волокон из упомянутой питающей смеси путем кардочесания питающей смеси для получения прочеса из параллелизованных волокон, пропускании чесаного прочеса через рэндомайзер для получения нетканного материала со случайным расположением волокон, преобразовании одного или более прочесов со случайным расположением волокон для получения ватина, нагреве ватина в сушилке для размягчения связующего материала и охлаждении полученного ватина.

Далее согласно еще одному аспекту настоящего изобретения предложен способ изготовления связанного ватина, заключающийся в формировании питающей смеси механически изогнутых штапельных волокон в количестве по массе примерно 40-90%, тщательно смешанных с бикомпонентными штапельными волокнами спиральной конфигурации в количестве по массе примерно 5-30% и со связующими волокнами, имеющими связующий материал, который связывает при температуре ниже наименьшей температуры размягчения упомянутых штапельных волокон в питающей смеси, в количестве примерно 5-30% по массе, образовании непрерывного слоя из питающей смеси путем кардочесания питающей смеси для получения прочеса, преобразовании прочеса на поперечном преобразователе прочеса, нагреве ватина в сушилке для размягчения связующего материала и охлаждении полученного ватина.

Усовершенствование достигается, как это можно увидеть, благодаря случайному расположению волокон, таким образом, согласно этому аспекту настоящего изобретения предложен способ изготовления связанного ватина, заключающийся в кардочесании питающих волокон для получения прочеса параллелизованных волокон, пропускании полученного чесанием прочеса через рэндомайзер для получения прочеса со случайным расположением волокон, преобразовании (на поперечном преобразователе прочеса) одного или более прочесов со случайным расположением волокон для получения ватина, причем ватин имеет верхнюю и нижнюю поверхности, пропускании ватина через зону напыления, в которой по меньшей мере на одну его поверхность напыляют смолу в общем количестве примерно 5-30% по массе ватина, включая смолу, нагреве ватина с напыленной смолой в сушилке для отверждения смолы и охлаждении полученного ватина.

Предложен также способ, в котором питающие волокна содержат также тщательно смешанные с ними связующие волокна в количестве по меньшей мере по массе примерно 5-30%, имеющие связующий материал, который связывает при температуре ниже наименьшей температуры размягчения упомянутых питающих волокон, таким образом, из полученной смеси получают непрерывный слой путем прочесывания смеси для образования прочеса параллелизованных волокон, полученный после чесания прочес направляют в рэндомайзер для получения прочеса со случайным расположением волокон, один или более прочесов со случайным расположением волокон преобразуют на поперечном преобразователе прочеса для образования ватина, который направляют через зону напыления в сушилку, где ватин с напыленной смолой нагревают для отверждения смолы и размягчения связующего материала и охлаждают полученный ватин.

Согласно другому аспекту настоящего изобретения предложен также способ изготовления связанного ватина, заключающийся в формировании питающей смеси механически изогнутых штапельных волокон, тщательно смешанных со связующими волокнами, имеющими связующий материал, который связывает при температуре ниже наименьшей температуры упомянутых штапельных волокон в питающей смеси в количестве по массе примерно 5-30% смеси, образовании непрерывного слоя из питающей смеси путем кардочесания питающей смеси для получения прочеса параллелизованных волокон, направлении полученного чесаного прочеса в рэндомайзер для образования прочеса со случайным расположением волокон, преобразовании одного или более прочесов со случайным расположением волокон для получения ватина, нагреве ватина в сушилке для размягчения связующего материала, и охлаждении полученного ватина.

Предпочтителен "связанный насквозь" ватин, изготовленный путем включения связующих волокон, в количестве примерно 5-30% по массе в питающую смесь штапельных волокон, например полиэфирных волокон, которые сами являются предпочтительными штапельными волокнами, но также показано, что настоящее изобретение имеет преимущество с питающими волокнами, которые не включают в себя связующие волокна, как указано далее в примере 1 с волокном А.

В качестве связующих волокон предпочтительны бикомпонентные волокна, состоящие из оболочки и сердцевины, которые имеют сердцевину из полиэфирного гомополимера, а оболочку - из сополиэфира, который является связующим материалом, например имеющийся в продаже MELTY от японской фирмы Унитика Ко. Предпочтительные доли напыляемой смолы составляют примерно 5-18% на указанной основе, тогда как предпочтительное количество связующих волокон составляет примерно 10-20% (по массе питающей смеси) и соответственно примерно 90-80% (других) штапельных волокон, которыми являются предпочтительно полиэфир и может быть 2G-T вместе с любыми бикомпонентными волокнами спиральной конфигурации.

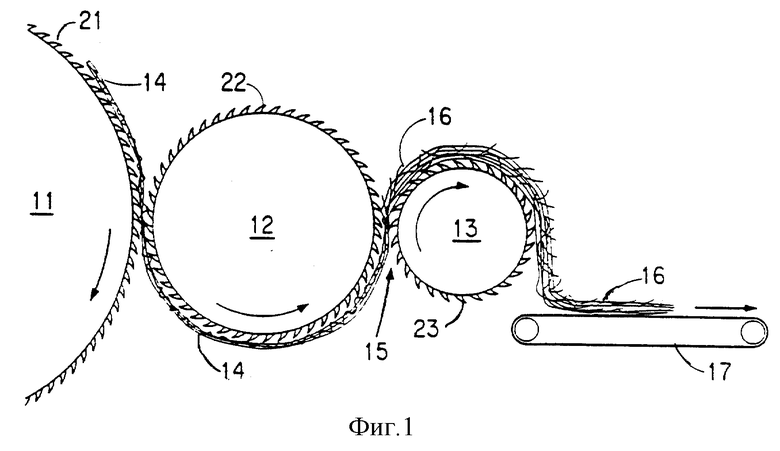

Фиг. 1 показывает схематически, как может работать расщипывающая машину с валиком рэндомайзера согласно одному аспекту настоящего изобретения.

Фиг. 2 показывает схематически, как может работать согласно этому аспекту настоящего изобретения расщипывающая машина с парой валиков рэндомайзера.

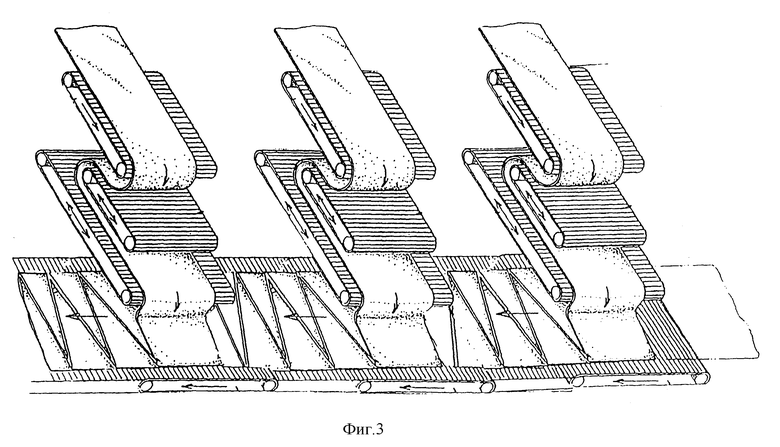

Фиг. 3 показывает схематически работу преобразователя прочеса.

Как было указано, способ согласно настоящему изобретению по существу подобен обычному способу изготовления связанного ватина, который применяли до этого, но с некоторыми важными исключениями. Улучшения в толщине (пониженная плотность) и в повышенной изоляции являются значительными, и это показывают сравнительные данные в примерах, которые будут рассмотрены далее.

Итак, волокна в чесаном прочесе предпочтительно расположены хаотически, и их предпочтительно обрабатывают в рэндомайзере после стадии чесания и предпочтительно до преобразования прочеса. Рэндомайзер не увеличивает затраты на кардочесальную машину. Действительно, считают, что чесальные машины для нетканых материалов со случайным расположением волокон поворачивают волокна в поперечном направлении (ПН) и, следовательно, отношение ПН:ПМ (поперек: продольно машине) волокон в прочесах для плоских нетканых материалов, и для этого предусмотрены валики для рэндомизации, которые являются доступными, например от фирмы Джон Д.Холлингсвертон Вилз в Гринвилле, фирмы Рамиш Клайнвеферз, Спинбау Бремен, Германия и от фирмы Та Ю Машинери Ко.Лтд. в Тао-Уане, Тайвань. Когда валики для рэндомизации применяли в известных способах для изготовления прочесов для плоских нетканых материалов, случайно расположенные волокна в прочесах расплющивали путем каландрования во время процесса соединения в каландре или путем сжатия прочеса нетканого материала после насыщения смолой во время процесса насыщения-соединения. Не думаем, что рэндомайзеры применяли для изготовления объемного связанного ватина или для устранения недостатков оборудования, обычно применяемого для изготовления объемного связанного ватина. Это является удивительным ввиду достигнутых усовершенствований и простоты перехода с обычного способа.

Этот аспект настоящего изобретения будет теперь описан со ссылкой на приложенные чертежи, на которых одинаковые элементы имеют одно обозначение. Фиг. 1 показывает устройство из трех барабанов (иногда их называют валиками), расположенными рядом для осуществления операции расщипывания согласно этому аспекту настоящего изобретения, с их осями, расположенными горизонтально, показаны слева: главный барабан 11, съемный барабан 12 и рэндомайзер 13, вращающиеся в указанных направлениях (главный барабан и рэндомайзер вращаются в направлении по часовой стрелке, а съемный барабан - против часовой стрелки), а их цилиндрические поверхности покрыты соответствующей игольчатой гарнитурой, зубья ориентированы, как показано (зубья главного барабана 21 ориентированы в направлении вращения, а зубья 22 съемного барабана и зубья 23 рэндомайзера ориентированы противоположно направлению вращения). Таким образом (чесаный) прочес 14 переносится зубьями 21 на главном барабане 11, снимается с него зубьями 22 съемного барабана 12 и затем переносится с зубьев 22 съемного барабана на зубья 23 рэндомайзера. Рэндомайзер 13 вращается с окружной скоростью, которая значительно меньше окружной скорости съемного барабана 12, таким образом параллелизованные волокна в прочесе 14 снова размещаются в зазоре 15 между съемным барабаном 12 и рэндомайзером 13, и полученный прочес 16, несомый зубьями 23 на рэндомайзере 13, становится более объемным и содержит случайно ориентированные волокна, многие из которых расположены под значительным углом к направлению машины (направление движения прочеса), и можно считать, что они расположены вертикально или по меньшей мере имеют значительный вертикальный компонент относительно горизонтального прочеса. Окружная скорость рэндомайзера 13 должна быть в общем меньше, чем 2/3 окружной скорости съемного барабана 12, то есть окружная скорость съемного барабана составляет по меньшей мере примерно 1,5X окружной скорости рэндомайзера, предпочтительно по меньшей мере 2X, а часто примерно 2,5X или выше, которая находится на более высоком конце интервала, который применяют (для различных целей при изготовлении расплющенной волокнистой массы с повышенными отношениями ПН:ПМ для нетканых материалов). При изготовлении объемного связанного ватина согласно настоящему изобретению прочес не выравнивают для удаления этой вертикальной составляющей или ориентации случайно расположенных волокон в противоположность известным способам изготовления плоских нетканых прочесов, в которых применяют рэндомайзер и затем сжимают прочесы для выращивания волокон со случайным расположением. Этот прочес 16 со случайным расположением волокон затем падает на горизонтальный конвейер 17 и передается на следующую стадию.

Машина для расщипывания, показанная на фиг. 2, по существу такая же, как на фиг. 1, за исключением того, что два рэндомайзера 13 и 18 расположены последовательно между съемным барабаном 12 и конвейером 17, при этом второй рэндомайзер 18 вращается против часовой стрелки с его зубьями 24, ориентированными противоположно направлению вращения. Этот альтернативный вариант показан потому, что в продаже имеется оборудование с парой валиков рэндомайзера, предназначенных для чесания плоских прочесов, поскольку это обеспечивает возможность лучшего регулирования волокон в направлении поперек и продольно машине (ПН:ПМ) в плоском горизонтальном прочесе (путем изменения относительных скоростей валиков рэндомайзеров), однако авторы не считают, что применение валика второго рэндомайзера обеспечивает значительное преимущество согласно настоящему изобретению, которое извлекает пользу от увеличения и поддержания вертикальных составляющих ориентации и образования объемного, а не плоского прочеса. Предпочтительно, чтобы любой второй рэндомайзер 18 работал со слегка меньшей окружной скоростью, чем первый рэндомайзер 13.

Фиг. 3 показывает обычный преобразователь прочеса, и, по-видимому, его дальнейшее описание необязательно.

Другие признаки настоящего изобретения являются большей частью обычными за исключением того, что касается усовершенствования объемного связанного ватина, полученного с использованием части волокон, имеющих спиральную извитость, которые примешали в питающее волокно, как описано здесь. В патенте США N 5458971 (ХЕРНАНДЕЗ) и в патенте WO 96/10665 (соответственно DP-6320 и DP-6320-A) описаны предпочтительные бикомпонентные волокна, имеющие спиральную конфигурацию, и их использование в качестве наполнительных волокон. Такие волокна или другие волокна, имеющие спиральную изогнутость (конфигурация), предпочтительно смешивают с питающими волокнами в количестве примерно 5-30% питающих волокон, особенно примерно 10-20% по массе. Некоторые бикомпонентные волокна, имеющие спиральную конфигурацию, известны в технике. Эту конфигурацию часто называют изогнутостью (поскольку большинство синтетических волокон получают их требуемую нелинейную конфигурацию за счет придания им изогнутости механическим способом). Действительно, широко используют термин "спиральная" изогнутость, хотя более правильным термином будет "винтовая" изогнутость. Настоящую конфигурацию получают за счет эксцентричного расположения компонентов волокна. Обычно предпочтительно располагать их рядом.

Настоящее изобретение будет описано далее более подробно со ссылкой на наполнитель из полиэфирных волокон, который предпочтителен, и на другие предпочтительные элементы и признаки, как, например, предпочтительные связывающие волокна и волокна со спиральной (винтовая) изогнутостью, хотя следует отметить, что можно также применять другие волокна и нет причины ограничивать настоящее изобретение только теми волокнами, которые предпочтительны.

Для обычных признаков, как, например, предпочтительные питающие волокна (их весовой номер в денье, поперечное сечение, их смеси), оборудование и признаки способа обработки, можно дать ссылку на известные технические решения, включая патенты США N 5225242 и 5527600 (Франкоски и др., DР-6045 и DР-6045-В) и указанные в них отсылки. В патенте США N 5480710 на имя Франкоски и др. (DР-6245-В) раскрыты полезные связующие материалы и волокна. В патентах США N 5154969 и 5318650 (Керавалла) раскрыты полезные связующие волокна и способы. В других публикациях, включая, например, патенты США N 5104725 (Броаддус), 5064703 (Франкоски и др.), 5023131 (Куок), 4999232 (Ле Ван), 4869771 (Ле Ван), 4818599 (Маркус), 4304817 (Франкоски и др.) и 4281042 (Памм), а также в указанных отсылках, раскрыты ватин, изготовление ватина и его признаки.

Настоящее изобретение проиллюстрировано далее в следующих примерах, в которых все части и проценты даны по массе, если не указано особо. Машину для расщипывания поставила фирма Та Ю Машинери Ко.Лтд., Тао Юань, Тайвань РОС. Применяемый преобразователь прочесов был поставлен фирмой Асселин А, Эльбеф, Франция. Валики рэндомайзера были поставлены фирмой Та Ю Машинери Ко. Лтд. и фирмой Джон Д.Холлингсверт он Виллз, Гринвилл, С. Отношения CLO являются обычными и они описаны, например, Хвангом в патенте США N 4514455.

Пример

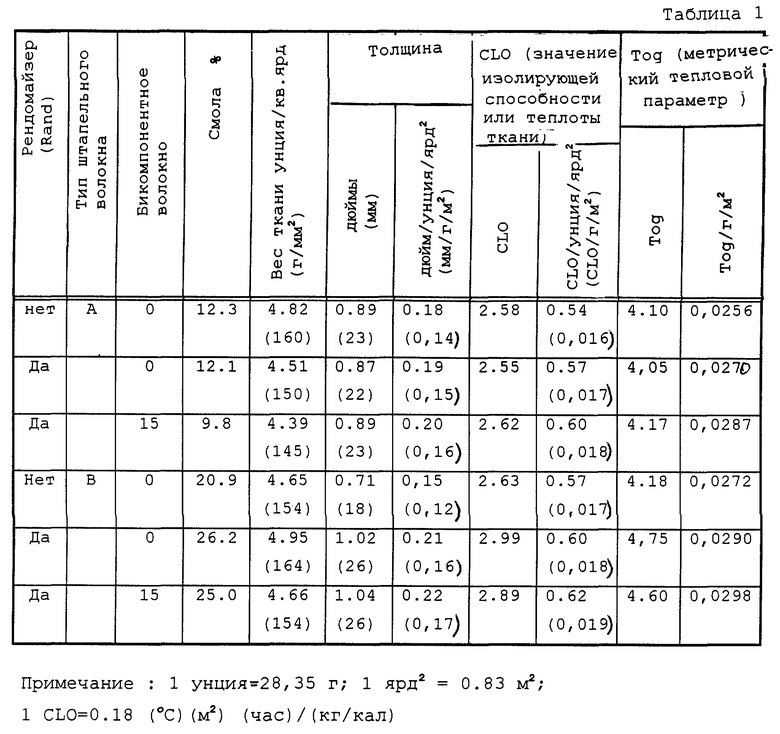

Для получения связанного ватина применяли штапельное волокно и смеси, указанные в табл. 1 и в объяснительных примечаниях, смеси и волокна обрабатывали следующими способами с использованием валика рэндомайзера, а также без него с целью сравнения, в остальном следовали по существу способу, раскрытому в заявке WO 096/10665 DP-6320-A), пример 5. Другими словами, для изготовления ватина согласно настоящему изобретению (с применением валика рэндомайзера и/или бикомпонентного волокна спиральной конфигурации), а также для сравнения обрабатывали смеси сначала на машине для расщипывания, а затем на преобразователе прочеса, на верхнюю поверхность напыляли смолу в половине указанного количества акриловой смолы, полотно ватина передавали по конвейеру на первый путь сушилки с тремя путями для отверждения смолы и активации связующего волокна при температуре 150oC, на выходе с первого пути сушилки полотно ватина поворачивали верхней стороной вниз и на другую сторону полотна ватина напыляли остальную часть акриловой смолы для увеличения общего привеса смолы, полотно ватина передавали на другом конвейере на второй путь и затем на третий путь сушилки для завершения отверждения смолы и связи любых связующих волокон.

Для изготовления полотна ватина согласно аспекту настоящего изобретения с применением рэндомайзера во время операции расщипывания волокон прочес, который удалили с главного барабана щипальной машины при помощи съемного барабана, передали со съемного барабана на валик рэндомайзера, как показано на фиг. 1, со скоростью 2,6X от окружной скорости валика рэндомайзера. Поскольку скорость съемного барабана значительно выше рэндомайзера, ориентация волокон в прочесе изменялась от плоского прочеса с параллелизованными волокнами до более объемного толстого прочеса со случайно расположенными волокнами, причем некоторые из них были ориентированы в вертикальном направлении (под прямым углом к поперечному или продольному направлению машины). Это более объемный прочес (более объемный, чем сравниваемый прочес, полученный чесанием без применения рэндомайзера) подвергали затем обработке на преобразователе прочеса (для увеличения основной массы), напыляли на него смолу и нагревали таким же способом, как и сравниваемый прочес.

Улучшение толщины и изолирующих свойств, достигнутое благодаря настоящему изобретению, можно увидеть по результатам, представленным в табл. 1. Следует отметить, что улучшения, достигаемые согласно настоящему изобретению, являются постепенными, усовершенствования были получены за счет применения рэндомайзера, а также включения в смесь питающих волокон незначительного количества волокон со спиральной изогнутостью, как это видно в колонке, обозначенной BiC (бикомпонентные волокна), причем наилучшие результаты достигаются при использовании обоих аспектов настоящего изобретения.

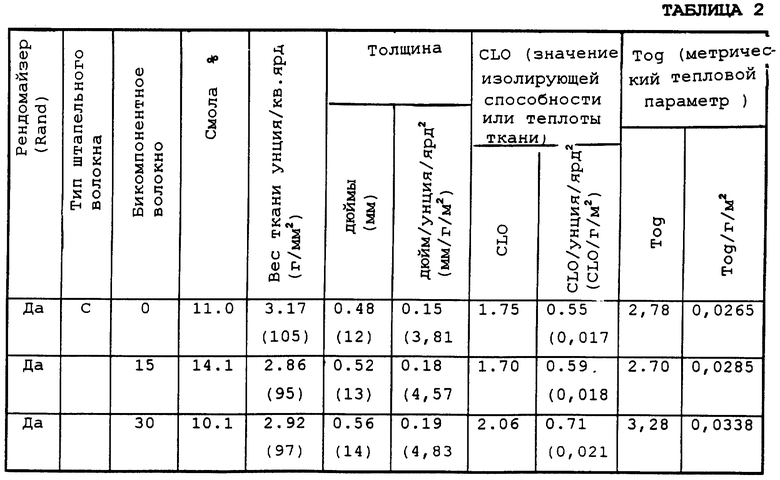

Пример 2

Обрабатывали смеси штапельных волокон, указанных в табл. 2, для получения связанного ватина согласно настоящему изобретению, при этом следовали по существу тем же операциям, которые описаны в примере 1, за исключением того, что прочес направляли со съемного барабана на первую пару валиков рэндомайзера, как показано на фиг. 2, и затем на второй валик рэндомайзера, который работал со слегка меньшей скоростью. В табл. 2 представлены данные и измерения свойств.

Объяснительные примечания.

В примерах использовали следующие сокращения:

"Rand" указывает, применялся ли рэндомайзер или эксперимент осуществляли без рэндомизации (укладка волокон со случайным расположением), но при сходных условиях;

"BiC" указывает количество бикомпонентного волокна, которые представляли бикомпонентные волокна из полиэфира, из примера 1 в патенте США N 5458971, с весовым номером в денье = 9,3 дюйма (76,2 мм), гладкие, с тремя пустотами и со спиральной изогнутосью;

"BW" указывает "Вес ткани" или ватина, т.е. после напыления на него смолы, общее процентное содержание напыленной смолы указано в колонке "Смола";

"Толщина" и "CLO" даны в абсолютных значениях, и после этого их нормализовали до эквивалентной массы ткани/единицу площади;

"Штапельные" волокна и смеси имеются в продаже в следующем виде:

A-разглаженное, 5,5 денье (6,1 децитекс) с длиной резания 3 дюйма (7,5 см), 7 пустот,

B-разглаженные на 55%, 3,6 денье (4 децитекс) с длиной резания 2,5 дюймов (6,3 см), полые,

Гладкие на 27%, 1,65 денье, 1,8 децитекс с длиной резания 2,5 дюймов (6,3 см),

18%, 4 денье, (4,4 децитекс) с длиной резания 2,5 (6,3 см) MELTY 4080,

C-гладкие на 55%, 1,65 денье, (1,8 децитекс) с длиной резания 2 дюйма (5 см),

27%, 1,65 денье, (1,8 децитекс), длина резания 2 дюйма (5 см),

18%, 4 денье, (4,4 децитекс), длина резания 2 дюйма (5 см) MELTY 4080.

Упомянутым регулярным волокнистым наполнителем, то есть другие, а не связующие волокна, был полиэфир 2C-T сплошного поперечного сечения, если не указано особо; MELTY 4080 - это связующее волокно, состоящее из оболочки и сердцевины, известное в технике, эти волокна поставляются фирмой Унитика Ко. , Япония; применяемые волокна имели все круглую периферию, и ни одно из них не было гладким, если не указано особо.

Предложен способ изготовления объемного ватина, заключающийся в чесании для получения одного или более прочесов волокон с использованием предпочтительно смеси механически изогнутых наполнительных волокон с бикомпонентными волокнами спиральной конфигурации, предпочтительно смесь также содержит связующие волокна, причем ориентацию волокон предпочтительно хаотически располагают в прочесе (прочесах) до преобразования прочесов для образования полотна ватина и затем следует предпочтительно напыление на него смолы и отверждение смолы, в результате получают связанный ватин, объемность которого улучшается за счет присутствия конфигураций с различной извитостью и/или ориентаций волокон со случайным расположением, которые фиксируются в волокнах связанного ватина. 6 с. и 3 з.п. ф-лы, 2 табл., 3 ил.

9. Способ получения связанного ватина, включающий формирование питающей смеси механически изогнутых штапельных волокон, тщательно смешанных со связующими волокнами, имеющими связующий материал, который связывает при температуре ниже любой температуры размягчения упомянутых штапельных волокон в питающей смеси, в количестве по массе примерно 5 - 30% смеси, образование непрерывного слоя из питающей смеси путем чесания питающей смеси для получения прочеса с параллелизованными волокнами, направление полученного чесанием прочеса в устройство для хаотического расположения волокон для получения прочеса со случайным расположением волокон, причем многие из его случайно расположенных волокон имеют значительный компонент, который является вертикальным по отношению к горизонтальному прочесу, преобразование одного или более прочесов со случайным расположением волокон для образования ватина со случайным расположением волокон, многие его случайно расположенные волокна имеют значительный компонент, который является вертикальным по отношению к горизонтальному ватину, нагрев ватина в сушилке для размягчения связующего материала, и охлаждение полученного ватина.

Приоритет по пунктам:

03.01.1996 по п.1 - 8;

13.10.1995 по п.9.

| US 3459631 A, 05.08.1969 | |||

| GB 1306345 A, 07.02.1973 | |||

| Нетканый теплоизоляционный материал | 1990 |

|

SU1756419A1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2472043C1 |

Авторы

Даты

2000-08-20—Публикация

1996-10-08—Подача