Заявляемое изобретение относится к химии полимеров и, в частности, к получению ударопрочного полистирола периодическим блочно-суспензионным способом. Ударопрочный полистирол как конструкционный материал находит широкое применение в различных областях техники и, в частности, для изготовления внутренней облицовки бытовых и промышленных холодильников и морозильных камер и упаковки пищевых продуктов, в том числе жиросодержащих, таких, как сметана, йогурты, сыр и другие молочные продукты, майонезы, легкие масла и т.п.

Во всех указанных областях применения от полимера требуется повышенная стойкость к растрескиванию под действием напряжений.

Ударопрочный полистирол считается стойким к растрескиванию, если после 30-50 мин выдержки в тензоактивной среде (маслах, фреонах и т.п.) он сохраняет не менее 60% (а лучше не менее 80%) величины относительного удлинения. Требования к стойкому к растрескиванию ударопрочному полистиролу были впервые сформулированы в патенте ФРГ №2525019, М.кл. С 08 L 25/04, 1975. Как показано в этом патенте, стойкий к растрескиванию ударопрочный полистирол должен содержать не менее 8% масс. полибутадиенов различного строения.

Однако высокая концентрация эластомера обусловливает высокую вязкость полимеризуемой массы на стадии форполимеризации блочно-суспензионного процесса. С увеличением вязкости заметно усложняется съем тепла полимеризации на стадии форполимеризации и затрудняется диспергирование форполимера в водной среде на суспензионной стадии процесса.

Для снижения вязкости форполимера вводят регуляторы молекулярной массы (ММ), самыми эффективными из которых являются меркаптаны, например, нормальный лаурилмеркаптан или трет-додецилмеркаптан, в количестве до 0,15% от массы загрузки. Введение меркаптанов, даже в концентрации 0,02% масс. и выше, позволяя снизить вязкость полимеризующейся массы, заметно ухудшает органолептические свойства продукта и вызывает необходимость повышения концентрации инициаторов на всех стадиях процесса.

Для применения стойкого к растрескиванию ударопрочного полистирола органолептические (санитарно-гигиенические) показатели являются не менее важными, чем физико-механические свойства.

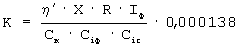

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ получения ударопрочного полистирола [авторское свидетельство СССР №1818828, М.кл. С 08 F 279/02, опубл. БИ №13, 1996, с.288], согласно которому раствор эластомера в стироле полимеризуют в массе в присутствии инициатора полимеризации и регулятора ММ и завершают полимеризацию в суспензии в присутствии инициатора полимеризации с поддержанием в процессе полимеризации отношения

в пределах 2,5-18,5, где:

η' - вязкость форполимера, сПз;

Х - степень конверсии форполимера, %;

R - концентрация регулятора ММ, % масс.;

Ск - концентрация эластомера, % масс.;

Сiф - концентрация инициатора на стадии форполимеризации, % масс.;

Cic - концентрация инициатора на суспензионной стадии, % масс.;

Iф=0,07 или 0,15 в зависимости от типа инициирования и используемого инициатора.

В известном способе используют 6-8,5% масс. эластомера - полибутадиена или смеси полибутадиенов различного пространственного строения, или смеси полибутадиена с блоксополимерами бутадиена и стирола. В качестве регулятора ММ в известном способе используют димер альфа-метилстирола в количестве 0,05-0,40% от массы загрузки.

Полученный известным способом ударопрочный полистирол имеет удовлетворительный баланс физико-механических свойств и санитарно-гигиенических показателей: содержание остаточного стирола не превышает 0,04% масс., миграция остаточного стирола в воду при настаивании не выше 0,01 мг/л, посторонние запах и вкус в воде при настаивании практически отсутствуют.

Однако полученный известным способом ударопрочный полистирол не является стойким к растрескиванию под действием напряжений или, в случае применения специальных приемов (примеры 10 и 13 прототипа) его стойкость к растрескиванию невысока, и только в случае применения таких экзотических добавок, как не выпускающийся промышленностью радиально разветвленный 4-лучевой блоксополимер типа (БC)4Si (где Б - блок полибутадиена, С - блок стирола; содержание связанного стирола - 30% масс., характеристическая вязкость блоксополимера - 1,83 дл/г), удается существенно повысить стойкость полистирола к растрескиванию (пример 14 прототипа).

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в получении стойкого к растрескиванию под действием напряжений и тензоактивных сред ударопрочного полистирола при сохранении высоких санитарно-гигиенических и физико-механических показателей с использованием серийно выпускающихся промышленностью эластомеров.

Указанная техническая задача решается тем, что в способе получения ударопрочного полистирола путем форполимеризации в массе раствора эластомера в стироле в присутствии инициатора полимеризации и регулятора ММ с регулированием вязкостно-конверсионных условий полимеризации на стадии форполимеризации в интервале степеней конверсии 19-32% поддерживают отношение К

В качестве эластомера в заявляемом способе используют гомополибутадиен разветвленного строения, содержащий 35-52 мол.% 1,4-цис-звеньев, 40-55 мол.% 1,4-транс-звеньев и 8-15 мол.% 1,2-звеньев, или гомополибутадиен, имеющий линейное строение и содержащий 98-99 мол.% 1,4-цис-звеньев и 1-2 мол.% 1,2-звеньев, или их смеси с блоксополимерами бутадиена и стирола, при этом смесь содержит не менее 70% масс. гомополибутадиенов, лучше 73-78% масс. Можно также использовать пипериленстирольные и бутадиен-пипериленстирольные и др. блоксополимеры. Общее содержание эластомера в полимеризующейся смеси составляет 6-9% масс.

В качестве инициатора используют перекисные инициаторы, такие, как бензоилпероксид, лаурилпероксид, перекись фракции синтетических жирных кислот с длиной цепи С7-С9 (ПФЖК) и др., динитрил азо-изомасляной кислоты (ДИНИЗ), или их смеси.

В качестве инициатора полимеризации на суспензионной стадии процесса используются перекисные инициаторы, такие, как третбутилпербензоат, дитретбутилпероксид или их смеси с бензоилпероксидом, а также другие.

В качестве регулятора ММ в заявляемом способе используется димер альфа-метилстирола (ДАМС), взятый в количестве 0,04-0,50% от массы загрузки. Регулятор ММ вводят в исходный раствор эластомера в стироле или несколькими порциями в процессе форполимеризации.

На суспензионной стадии используется стабилизатор суспензии на основе свежеприготовленного трикальцийфосфата с добавками углекислого кальция и вторичного алкилсульфата натрия. Форполимер может закачиваться в суспендирующую среду или среда может подаваться в реактор, содержащий готовый форполимер.

В процессе полимеризации вводят пластификатор, например, медицинское вазелиновое масло и стабилизаторы термо- и светодеструкции, другие инертные добавки.

В процессе конфекционирования бисера в полимер могут быть введены обычные добавки, такие, как стабилизаторы термо- и светодеструкции, красители, пигменты, инертные наполнители.

Далее способ иллюстрируется примерами, но не ограничен ими.

Пример 1.

В реактор емкостью 10 м3, снабженный лопастной мешалкой, вращающейся со скоростью 30-40 об/мин, загружают при постоянном перемешивании и температуре 70°С раствор эластомера в стироле, приготовленный предварительно в растворителе емкостью 8 м3 путем растворения крошки эластомера в стироле при температуре 70°С в течение 2 часов при непрерывном перемешивании (в присутствии термостабилизирующих, подкрашивающих и других индифферентных добавок). По окончании процесса растворения в растворитель добавляют пластификатор - медицинское вазелиновое масло. В качестве эластомерной части используют полибутадиен, включающий в себя 100 масс.% гомополибутадиена марки СКД-Л250 “Э”, содержащий 35-52 мол.% 1,4-цис-звеньев, 40-55 мол.% 1,4-транс-звеньев и 8-15 мол.% 1,2-звеньев.

После загрузки раствора эластомера в стироле в реактор туда вводятся инициаторы форполимеризации - бензоилпероксид (первая порция) и лаурилпероксид. Чрез 30 мин перемешивания обороты снижаются до 22-24 об/мин.

Режим форполимеризации: подъем температуры до 75°С - 30 мин, выдержка при 75-80°С - 1 час, при 80-82°С - 1 час, при 82-87°С - 1 час, при 87-92°С - до окончания процесса форполимеризации. Регулятор молекулярной массы - димер альфа-метилстирола (ДАМС) - вводят по 1/3 части от общего количества во время растворения эластомера, через 1 час и через 2 часа от начала форполимеризации. Определяют вязкость форполимера при конверсии 20,0%, и процесс ведут до степени конверсии мономера 32% и вязкости 5600 сПз.

После окончания форполимеризации обороты мешалки снижают до 8-10 об/мин и в реактор с форполимером перекачивают заранее приготовленную в отдельном аппарате и нагретую до 85°С водную фазу, полученную сливанием растворов солей хлористого кальция и тринатрийфосфата в деминерализованной воде вместе с углекислым кальцием и вторичным алкилсульфатом натрия. Соотношение форполимера и водной фазы - 5:3 по объему. По завершении загрузки водной фазы производят суспендирование реакционной массы путем увеличения скорости вращения мешалки до 40-60 об/мин. После получения требуемого размера частиц масляной фазы обороты мешалки снижают до 30-35 об/мин.

В стабильную суспензию загружают навески инициаторов (вторая навеска бензоилпероксида и третбутилпербензоат) для проведения процесса суспензионной полимеризации. Реакционную массу выдерживают 1,5 часа при температуре 90°С, затем поднимают температуру до 130°С в течение 3 часов (100-115-130) и выдерживают при 130°С 2 часа. После этого реакционную массу охлаждают, вместе с промывной водой перекачивают в буферную емкость, подкисляют до рН 2-4 для разрушения трикальцийфосфата. Образовавшуюся пульпу центрифугируют, отжатый бисер сушат в сушилке.

Сухой бисер после конфекционирования с добавками антиоксидантов, красителей и другими перерабатывают методом экструзии с последующей грануляцией в товарный продукт.

Рецептура загрузки, масс. ч.:

а) масляная фаза

стирол 142,6

суммарный полибутадиен 9,7

в т.ч. гомополибутадиен 9,7

пластификатор 2,0

Ирганокс 1010 0,11

Иргафос 168 0,22

ДАМС 0,06

лаурилпероксид 0,31

бензоилпероксид:

на I стадии 0,015

на II стадии 0,35

третбутилпербензоат 0,23

б) водная фаза

вода 99,5

трикальцийфосфат 0,5

вторичный алкилсульфат натрия 0,005

углекислый кальций 0,15

Отношение вязкости форполимера к соответствующей данной вязкости степени конверсии мономера – К

Пример 2.

В реактор емкостью 70 м3, снабженный импеллерной мешалкой, вращающейся со скоростью 50 об/мин, загружают при постоянном перемешивании и температуре 70°С раствор эластомера в стироле, приготовленный предварительно в растворителе емкостью 40 м3 путем растворения крошки эластомера в стироле при температуре 70°С в течение 2 часов при непрерывном перемешивании в присутствии термостабилизирующих, подкрашивающих и других индифферентных добавок. В качестве эластомерной части используют смесь в соотношении 1:1 полибутадиенов СКЛ-Л250 “Э” и СКД-ПС, имеющего линейное строение и содержащего 98-99 мол.% 1,4-цис-звеньев и 1-2 мол.% 1,2-звеньев; используемая смесь включает в себя 100 масс.% гомополибутадиена.

После загрузки раствора эластомера в стироле в реактор туда же добавляют пластификатор - медицинское вазелиновое масло - и инициатор форполимеризации - лаурилпероксид.

Режим форполимеризации: подъем температуры до 75°С - 30 мин, выдержка при 75-80°С - 1 час, при 80-82°С - 1 час, при 82-87°С - 1 час, при 87-92°С - до окончания процесса форполимеризации. Регулятор молекулярной массы - димер альфаметилстирола (ДАМС) - вводят во время растворения эластомера. Через 1 час после начала форполимеризации обороты мешалки снижают до 45 об/мин. При конверсии 22,5% определяют вязкость форполимера и процесс ведут до степени конверсии мономера 31,2% и вязкости 3300 сПз.

После окончания форполимеризации обороты увеличивают до 50 об/мин и в реактор с форполимером последовательно перекачивают заранее приготовленную, нагретую до 75°С и выдержанную 1 час при этой температуре водную фазу, полученную в отдельном аппарате загрузкой в раствор тринатрийфосфата в деминерализованной воде сухого хлористого кальция с последующей добавкой углекислого кальция и вторичного алкилсульфата натрия, и промывную воду. Соотношение форполимера и водной фазы - 5:3 по объему.

По завершении процесса суспендирования в стабильную суспензию загружают навески инициаторов (вторая навеска бензоилпероксида и третбутилпербензоат) для проведения процесса суспензионной полимеризации. Реакционную массу выдерживают 1,5 часа при температуре 90°С, затем поднимают температуру до 132°С в течение 3 часов (100-115-130) и выдерживают при 132°С 2 часа. После этого реакционную массу охлаждают, вместе с промывной водой перекачивают в буферную емкость, подкисляют до рН 2 для разрушения трикальцийфосфата. Образовавшуюся пульпу центрифугируют, отжатый бисер сушат в сушилке.

Сухой бисер после конфекционирования с добавками антиоксидантов, красителей и другими перерабатывают методом экструзии с последующей грануляцией в товарный продукт.

Рецептура загрузки, масс.ч.:

а) масляная фаза

стирол 142,3

суммарный полибутадиен 10,9

в т.ч. гомополибутадиен 10,9

пластификатор 2,0

ДАМС 0,12

лаурилпероксид 0,31

бензоилпероксид 0,35

третбутилпербензоат 0,23

б) водная фаза

вода 99,5

трикальцийфосфат 0,5

вторичный алкилсульфат натрия 0,005

углекислый кальций 0,15

Пример 3.

Процесс проводят, как в примере 2, но в качестве эластомерной части берут СКД-ПС в количестве 11,6 масс.ч., стирол берут в количестве 141,5 масс.ч., лаурилпероксид в количестве 0,34 масс.ч., а ДАМС в количестве 0,16 масс. ч. Определяют вязкость форполимера при конверсии 22,5% и процесс форполимеризации ведут до степени конверсии мономера 30,8% и вязкости 5400 сПз.

Пример 4.

Процесс проводят, как в примере 1, но количество эластомерной части составляет 13,2 масс.ч., стирола - 140,0 масс.ч., лаурилпероксида - 0,34 масс.ч., а ДАМС - 0,23 масс.ч., а количество бензоилпероксида на второй стадии - 0,27 масс. ч. Определяют вязкость форполимера при конверсии 21,2% и процесс форполимеризации ведут до степени конверсии мономера 26,0% и вязкости 6600 сПз.

Пример 5.

Процесс проводят, как в примере 3, но берут 12,49 масс.ч. эластомера, состоящего из смеси гомополибутадиена и бутадиен-стирольного блок-сополимера; при общем содержании в растворе 8,05 масс.% полибутадиена гомополибутадиен в нем составляет 78,3 масс.%, а количество стирола в исходном растворе - 139,5 масс.ч. При этом в качестве инициатора стадии форполимеризации берут смесь пероксидов фракции синтетических жирных кислот С7-С9 в количестве 0,23 масс.ч., а ДАМС в количестве 0,11 масс. ч. Определяют вязкость форполимера при конверсии 19,2% и процесс форполимеризации ведут до степени конверсии мономера 26,1% и вязкости 3225 сПз.

Пример 6.

В реактор емкостью 50 л, снабженный лопастной мешалкой, вращающейся со скоростью 110 об/мин, загружают стирол, а затем при постоянном перемешивании - эластомер в количестве 12,41 масс.ч., состоящий из смеси гомополибутадиена и бутадиен-стирольного блок-сополимера; при общем содержании в растворе 8,0 масс.% полибутадиена гомополибутадиен в нем составляет 75,0 масс.%. Растворение проводят при 70°С в течение 2 часов. После окончания растворения в реактор добавляют пластификатор - медицинское вазелиновое масло - и инициатор форполимеризации - лаурилпероксид в количестве 0,31 масс.ч.

Режим форполимеризации такой же, как в примере 1, при этом ДАМС в количестве 0,12 масс.ч. вводят через 1 час после начала форполимеризации.

Определяют вязкость форполимера при конверсии 20,5% и процесс форполимеризации ведут до степени конверсии мономера 28,3% и вязкости 9900 сПз.

После окончания форполимеризации в реактор с форполимером перекачивают заранее приготовленную в отдельном аппарате и нагретую до 85°С водную фазу, полученную сливанием растворов солей хлористого кальция и тринатрийфосфата в деминерализованной воде вместе с углекислым кальцием и вторичным алкилсульфатом натрия. Соотношение форполимера и водной фазы - 5:3 по объему. Скорость перемешивания 200-240 об/мин.

В стабильную суспензию загружают навески инициаторов (бензоилпероксид и третбутилпербензоат) для проведения процесса суспензионной полимеризации. Режим суспензионной полимеризации и завершение процесса - такие же, как в примере 1.

Пример 7.

Процесс проводят, как в примере 3, но берут 13,19 масс.ч. эластомера, состоящего из смеси гомополибутадиена и бутадиен-стирольного блок-сополимера; при общем содержании в растворе 8,5 масс.% полибутадиена гомополибутадиен в нем составляет 76,5 масс.%, а количество стирола в исходном растворе составляет 139,2 масс.ч. При этом количество лаурилпероксида составляет 0,33 масс.ч., а ДАМС-0,11 масс.ч.

Определяют вязкость форполимера при конверсии 20,7%, и процесс форполимеризации ведут до степени конверсии мономера 24,0% и вязкости 5200 сПз.

Пример 8.

Процесс ведут, как в примере 7, но берут 13,81 масс. ч. эластомера, состоящего из смеси гомополибутадиена и бутадиен-стирольного блок-сополимера; при общем содержании в растворе 8,9 масс.% полибутадиена гомополибутадиен в нем составляет 73,0 масс.%, а количество стирола в исходном растворе - 138,4 масс. ч. При этом количество лаурилпероксида составляет 0,31 масс.ч.,

Определяют вязкость форполимера при конверсии 19,8%, и процесс форполимеризации ведут до степени конверсии мономера 23,1% и вязкости 4200 сПз.

Пример 9.

Процесс ведут, как в примере 8, но берут 11,64 масс.ч. эластомера, состоящего из смеси гомополибутадиена и бутадиен-стирольного блок-сополимера; при общем содержании в растворе 7,5 масс.% полибутадиена гомополибутадиен в нем составляет 81,6 масс.%, а количество стирола в исходном растворе составляет 141,9 масс. ч.

Определяют вязкость форполимера при конверсии 19,9%, и процесс форполимеризации ведут до степени конверсии мономера 24,8% и вязкости 4400 сПз.

Пример 10.

Процесс ведут, как в примере 2, но эластомерная часть берется в количестве 10,6 масс.ч.

При этом в качестве инициаторов стадии форполимеризации берутся бензоилпероксид в количестве 0,046 масс. ч. и азо-диизобутиронитрил (динитрил азо-изомасляной кислоты) - ДИНИЗ - в количестве 0,23 масс.ч.

Режим форполимеризации: подъем температуры до 80°С - 30 мин, выдержка при 80°С - 2 часа, подъем до 85°С - 30 мин, выдержка при 85°С - 2,5 часа.

Определяют вязкость форполимера при конверсии 19,0%, и процесс форполимеризации ведут до степени конверсии мономера 26,5% и вязкости 4000 сПз.

Завершение процесса проводится, как в примере 2.

Пример 11.

Процесс ведут, как в примере 7, но ДАМС берут в количестве 0,70 масс.ч., а бензоилпероксида на второй стадии - 0,20 масс.ч.

Определяют вязкость форполимера при конверсии 19,0%, и процесс форполимеризации ведут до степени конверсии мономера 27,1% и вязкости 5300 сПз.

Полученный полимер, обладая высокой стойкостью к растрескиванию под действием напряжений, отличается еще и повышенной текучестью расплава.

Пример 12.

Процесс ведут, как в примере 1, но в качестве эластомерной части берут полибутадиен СКД-ПС, имеющий линейное строение и содержащий 98-99 мол.% 1,4-цис-звеньев и 1-2 мол.% 1,2-звеньев, - в количестве 10,9 масс.ч., стирол - 142,3 масс.ч., в качестве инициаторов стадии форполимеризации используют бензоилпероксид в количестве 0,039 масс.ч. и лаурилпероксид - 0,20 масс.ч., а ДАМС берут в количестве 0,08 масс.ч.

Определяют вязкость форполимера при конверсии 20,0%, и процесс форполимеризации ведут до степени конверсии мономера 27,2% и вязкости 6800 сПз.

Пример 13 (контрольный).

Процесс ведут, как в примере 6, но в качестве инициатора берут бензоилпероксид в количестве 0,039 масс. ч. и лаурилпероксид в количестве 0,31 масс.ч.

Определяют вязкость форполимера при конверсии 20,0%, и процесс форполимеризации ведут до степени конверсии мономера 26,1% и вязкости 10100 сПз.

Пример 14 (контрольный).

Процесс ведут, как в примере 7, но берут лаурилпероксид в количестве 0,20 масс.ч. и 0,06 масс.ч. ДАМС.

Определяют вязкость форполимера при конверсии 20,5%, и процесс форполимеризации ведут до степени конверсии мономера 23,5% и вязкости форполимера 5800 сПз.

Как видно из таблицы, при соблюдении условий вязкостно-конверсионного соотношения заявляемый способ позволяет получать стойкий к растрескиванию ударопрочный полистирол, обладающий высокими санитарно-гигиеническими свойствами, и несоблюдение указанных условий приводит к заметному снижению стойкости к растрескиванию.

Основные параметры процесса полимеризации и свойства готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| Непрерывный способ получения ударопрочного полистирола | 1972 |

|

SU443875A1 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1980 |

|

SU860474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ | 1997 |

|

RU2142475C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1990 |

|

SU1818828A1 |

Описывается способ получения ударопрочного полистирола путем форполимеризации в массе раствора эластомера в стироле в присутствии инициатора полимеризации и регулятора ММ с регулированием вязко-конверсионных условий полимеризации и завершения полимеризации в суспензии в присутствии инициатора полимеризации, заключающийся в том, что на стадии форполимеризации в интервале степеней конверсии 19-32% поддерживают отношение К

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1990 |

|

SU1818828A1 |

| US 4144204 A, 13.03.1979 | |||

| УСТРОЙСТВО для СООСНОЙ УСТАНОВКИ СЕКЦИЙ 'КРЕПИ В СТВОЛАХ, ПРОХОДИМБ1Х БУРЕНИЕМ | 0 |

|

SU250836A1 |

Авторы

Даты

2005-03-20—Публикация

2003-01-29—Подача