Предлагаемое изобретение относится к пищевой промышленности, преимущественно к производству экструдированных крупяных изделий, покрытых глазурью, используемых, например, для сухих завтраков, предназначенных для повседневного употребления.

Известен способ приготовления глазированных хрустящих пищевых продуктов, например воздушной кукурузы (ЕР, А. 0262791, МКИ: A 23 L 1/18). Поджариваемые кукурузные зерна помещают в высокочастотную печь и расплавляют глазированную палочку заданного состава и размеров над поджаренными зернами. Заданные влагосодержание, содержание жира и эмульгатора обеспечивают необходимые свойства расплавляемой в высокочастотной печи палочки.

Недостатками данного способа являются высокая энергоемкость, спорность регулирования технологического процесса, особые условия подготовки сырья, а также потенциальная опасность при эксплуатации высокочастотного оборудования.

Известен способ производства модифицированной воздушной кукурузы (заявка Германии N 4001069, МКИ: A 23 L 1/18) с сахарным или карамельным покрытием, путем взрывания зерен сырой кукурузы под воздействием тепла в присутствии материала для покрытия зерен, в качестве которого применяют сладкое вещество - изомалат, получаемый из натурального свекловичного сахара. Сырые кукурузные зерна загружают в варочный котел, нагревают до 130-150oC и одновременно вводят покрывную массу.

Недостатками данного способа являются циклический характер производства, неравномерность покрытия зерен глазурью и, как следствие, невысокое качество готовых изделий.

Наиболее близким по технической сущности к заявляемому является способ приготовления пищевого экструдированного продукта (авт. св. N 1738227, МКИ: A 23 L 1/18, опубл. 07.06.92. БИ N 21), предусматривающий тепловую обработку крахмалсодержащего сырья и его экструдирование с внесением путем распыления вкусовой добавки в виде водной суспензии. Добавка представляет собой смесь фруктового сока и гидролизата облепихового шрота, которую наносят на экструдированный продукт путем циклического распыления в виброкипящем слое экструдата и сушки последнего в каждом цикле в потоке инфракрасного излучения. Соотношение экструдата и вкусовой добавки составляет 10-14:1 мас.ч.

Недостаток известного способа - сложность его осуществления, необходимость использования специального оборудования для нанесения добавки.

Задачей настоящего изобретения является улучшение органолептических и вкусовых характеристик и повышение пищевой ценности за счет использования глазури однородной консистенции.

Поставленная задача решается тем, что в способе получения глазированных крупяных изделий, предусматривающем подготовку крупяной смеси путем ее увлажнения, экструдирование при температуре не ниже 120-160oC и нанесение на экструдированные изделия шоколадной или жировой глазури в количестве 50-80% от общей массы изделий, при этом для жировой глазури указанное содержание регулируют путем выбора температуры при нанесении ее на экструдат, а для шоколадной глазури - путем регулирования подачи глазури при ее нанесении и силы обдува покрытых глазурью изделий.

Лучшие органолептические показатели имеют изделия с содержанием глазури 50-80% от их общей массы.

В одном из вариантов получения глазированных изделий используют глазурь белого цвета без какао-порошка.

Для улучшения вкусовых качеств готовых изделий в глазурь дополнительно вводят ароматизатор и/или пищевой краситель.

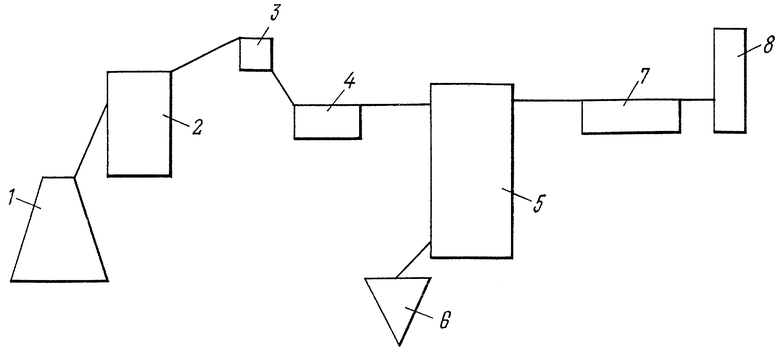

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и сопровождающим чертежом, на котором схематично представлена технологическая линия для получения глазированных крупяных изделий.

Предлагаемый способ получения глазированных крупяных изделий осуществляют следующим образом.

В качестве сырья для приготовления крупяных изделий используют мелкую крупу: кукурузную, рисовую, пшеничную, манную и др. с влажностью 12-20%. Увлажнение крупы до заданной влажности производят в бункере-смесителе 1 (см. чертеж) путем добавления в крупу рассчитанного количества воды. Приготовленная таким образом крупяная смесь подается в экструдер 2, где под действием влаги, высокого давления и температуры (обычно не ниже 120-160oC) образуется пластичная масса, которая выдавливается через фильеры формующей матрицы. Полученный экструдат, влажность которого колеблется в пределах 5-7%, режется с помощью режущего устройства экструдера на изделия желаемого размера. Далее происходит естественное удаление влаги до 3-4% при движении полуфабриката по транспортеру, по которому он поступает в бункер-накопитель 3. Полученные крупяные изделия подаются постепенно и равномерно по транспортеру на вибратор-раскладчик 4, где они распределяются на некотором расстоянии друг от друга для равномерного полива и во избежание слипания изделий друг с другом. Далее изделия поступают на полотно поливочной машины 5.

В качестве вкусовой добавки для полива экструдированных крупяных изделий может быть использована шоколадная глазурь на основе какао-масла и/или его эквивaлентов или жиpoвaя глазурь на основе заменителей какао-масла - различных растительных гидрогенизированных жиров. Лучшие органолептические показатели имеют изделия в случае использования глазурей, имеющих жирность в пределах 32-38% и массовую долю сахарозы 40-55%. Процентное соотношение крупяных изделий и глазури может быть самым различным, но обычно лучшие показатели имеют изделия с содержанием глазури от 50 до 80%. Предпочтительнее использовать глазури на основе заменителей какао-масла, которые не требуют темперирования. Перед нанесением таких глазурей на экструдаты их расплавляют при определенной для каждого вида температуре при непрерывном перемешивании, а затем вымешивают в течение некоторого времени для достижения однородности. Далее глазурь может быть охлаждена до определенной температуры, так как при поливе изделий требуется определенная вязкость глазури. Более плотный (толстый) слой глазури получается при использовании более вязкой глазури.

Глазури на основе какао-масла требуют проведения темперирования, которое заключается в разогреве ее до 40-45oC, сравнительно быстром охлаждении до 33oC, a затем постепенном медленном охлаждении до 30-32oC с постепенным тщательным перемешиванием. При этой температуре массу необходимо выдерживать некоторое время при интенсивном перемешивании. Темперирование или расплавление и вымешивание глазури производят в темперирующей машине 6, имеющей водяную рубашку и мешалку.

Полив экструдата осуществляется непрерывно в поливочной машине 5, в которой температура глазури поддерживается на заданном уровне. При этом количество наносимой жировой глазури регулируют температурой ее нагрева и полива, но не выше заданной для каждого ее вида. Количество наносимой шоколадной глазури изменяют путем регулирования подачи ее при нанесении, а также силой обдува глазури вентилятором. Полив производят в виде тонкой ленты по ширине, равной ширине транспортера. При поливе глазурь постоянно циркулирует внутри поливочной машины 5: излишки глазури при поливе сдуваются с изделий встроенным в машину вентилятором и снова возвращаются в резервуар поливочной машины.

Далее покрытие глазурью изделия для охлаждения и придания глянца их поверхности поступают в охлаждающий тоннель 7, имеющий две-три камеры с разной температурой. На первом этапе охлаждения температура в камере поддерживается на уровне 9-12oC. При этом происходит постепенное охлаждение изделий примерно от 30 до 20oC и обеспечивается образование устойчивых кристаллов в структуре глазури. На следующем этапе охлаждения используется более холодный воздух - температура его составляет 4-7oC. В третьей камере охлаждающего тоннеля поддерживается температура 15-16oC, при этом предотвращается конденсация влаги на поверхности изделий. При охлаждении изделий происходит естественное удаление влаги, готовые изделия имеют влажность не более 2%. Таким образом, охлаждение глазури на поверхности полуфабриката происходит постепенно, глазурь затвердевает по всей толщине равномерно. Благодаря этому образуется глазурь однородной консистенции без ощущения каких-либо включений.

Для улучшения вкусовых характеристик готовых изделий в глазурь дополнительно вводят ароматизаторы, которые выбирают из группы жирорастворимых (в виде порошка или жидкие). Концентрация внесения ароматизатора зависит от его вида. Нужную дозу ароматизатора растворяют в небольшом объеме расплавленной глазури (около 1,5-3 кг - это зависит от количества вносимого ароматизатора: чем больше вносят ароматизатора, тем большее количество глазури берут для растворения). Затем глазурь с растворенным в ней ароматизатором небольшими порциями при постоянном перемешивании вносят в остальную глазурь, которая находится в расплавленном состоянии в смесителе. Кроме того, в глазурь может дополнительно вводится пищевой краситель.

Готовые экструдированные глазированные изделия подаются транспортером на упаковочный автомат 8.

Примеры 1-10 ни в коей мере не ограничивают заявляемое изобретение, а приведены с целью иллюстрирования способа получения глазированных крупяных изделий.

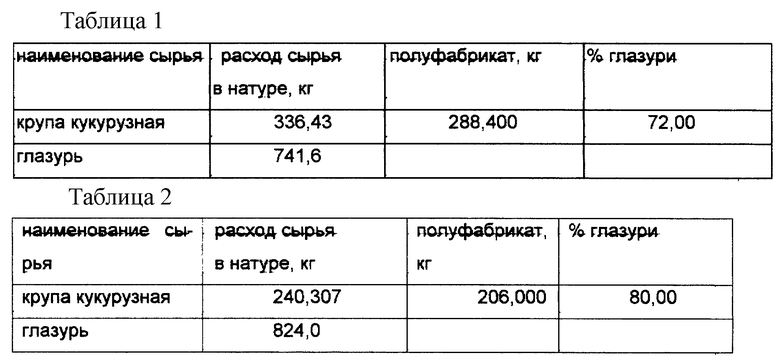

Расход сырья в рецептурах приготовления экструдированных изделий, глазированных шоколадной или жировой глазурью дан на 1000 кг готовой продукции.

Пример 1 (см. табл.1).

Характеристика применяемого сырья

Жировая глазурь темно-коричневого цвета (массовая доля жира 34,6%). В качестве жировой основы используется заменитель какао-масла. Глазурь не требует темперирования. Разогрев перед поливом до 45oC, вымешивание до однородной массы. Температура глазури при поливе поддерживается на уровне 42-44oC. Крупа кукурузная, шлифованная N 5 по ГОСТ 6002-69. Влажность крупы перед экструдированием15,5%.

Тип полуфабриката (экструдата), полученного из крупы - кукурузные палочки диаметром до 10 мм, длиной до 35 мм.

Готовые изделия полностью покрыты глазурью, имеют блестящую поверхность. Органолептические показатели - высокие.

Упаковка - в красочно оформленные пакеты из полипропиленовой пленки.

Пример 2 (см. табл. 2).

Характеристика применяемого сырья аналогична описанному в примере 1.

Способ отличается тем, что температура глазури при поливе поддерживается на уровне 40-42oC. При этом вязкость глазури выше, изделия имеют более толстый слой глазури, отличные органолептические качества.

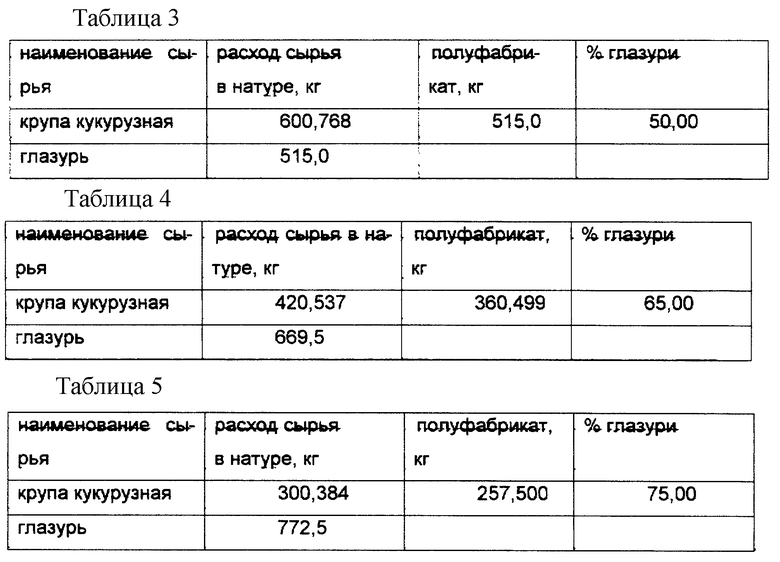

Пример 3 (см. табл. 3).

Характеристика применяемого сырья аналогична описанному в примере 1.

Способ отличается тем, что глазурь разогревается до 55oC, при поливе поддерживается температура глазури на уровне 50- 52oC. При этом глазурь имеет жидкую консистенцию, изделия имеют тонкий слой глазури. Готовые изделия имеют хорошие вкусовые качества.

Пример 4 (см. табл.4).

Характеристика применяемого сырья

Глазурь шоколадная коричневого цвета (массовая доля жира 34,0%), в качестве жировой основы использовано какао-масло. Глазурь перед поливом была протемперирована. Глазурь при постоянном вымешивании была нагрета до 45oC, быстро охлаждена в темперирующей машине до 33oC, затем медленно охлаждалась до 32oC. Температура глазури при поливе поддерживалась на уровне 31-32oC.

Рис дробленый мелкий, влажность перед экструдированием 20,8%.

Полученный полуфабрикат - палочки длиной до 30 мм, диаметром до 15 мм.

Готовая продукция - палочки, покрытые равномерно глазурью, с блестящей поверхностью. Изделия имеют высокие вкусовые качества.

Пример 5 (см. табл. 5).

Характеристика применяемого сырья

Данные по крупе аналогичны описанному в примере 1.

Глазурь шоколадная коричневого цвета (массовая доля жира 34,8%), в качестве жировой основы использован зквивалент какао-масло. Глазурь перед поливом была протемперирована. Условия темперирования и полива аналогичны примеру 4. Готовые изделия равномерно покрыты глазурью и имеют превосходные вкусовые качества.

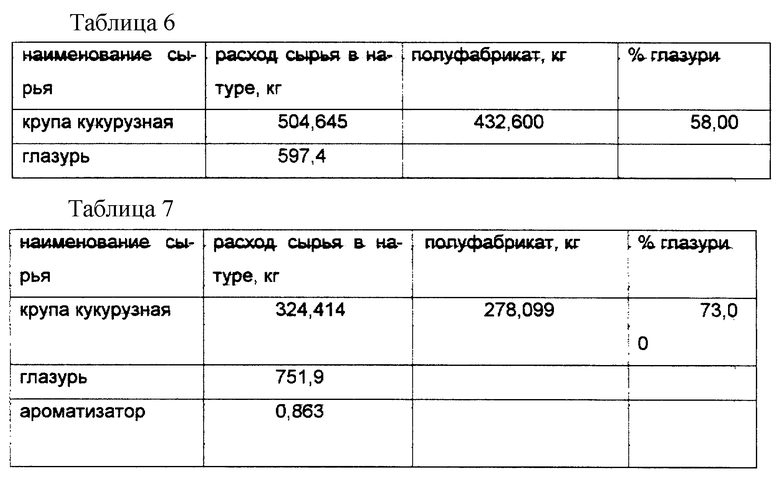

Пример 6 (см. табл. 6).

Характеристика применяемого сырья

Глазурь жировая белого цвета (массовая доля жира 35,6%). В качестве жировой основы использован гидрогенизированный растительный жир. Разогрев глазури перед поливом до 50oC, при постоянном перемешивании да однородной массы. При поливе температура глазури поддерживается на уровне 44-46oC.

Крупа кукурузная и полуфабрикат аналогичны описанному в примере 1.

Готовые изделия равномерно покрыты белой глазурью, имеют приятный молочный вкус.

Пример 7 (см. табл. 7).

Характеристика применяемого сырья

Ароматизатор - "Лимон" марки ASE 453 фирмы "Рейно и Фис", Франция.

Остальное аналогично описанному в примере 6.

Готовые изделия равномерно покрыты белой глазурью и имеют приятный лимонный аромат.

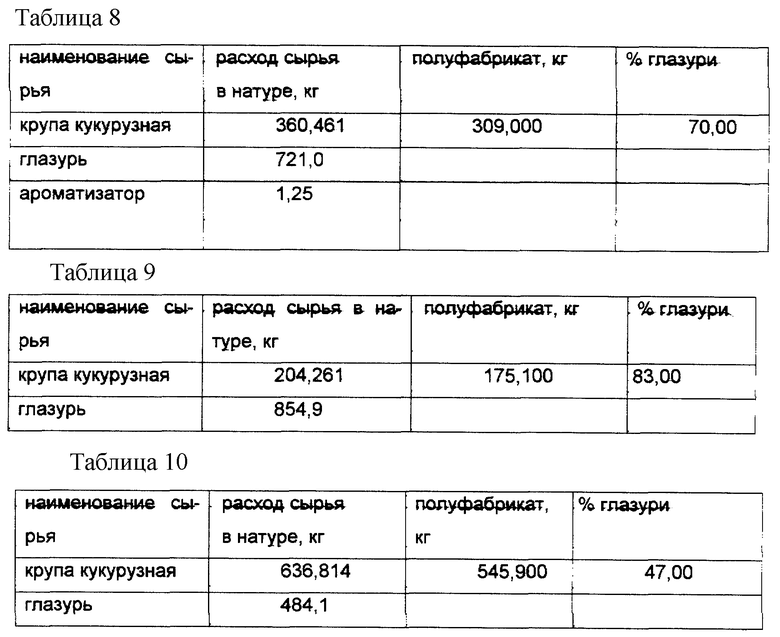

Пример 8 (см. табл. 8).

Характеристика применяемого сырья

Глазурь жировая светло-зеленого цвета (массовая доля жира 34,5%). В составе глазури имеется пищевой краситель зеленого цвета, в качестве жировой основы использован гидрогенизированный растительный жир. Принцип разогрева и полива аналогичен описанному в примере 6.

Крупа кукурузная и полуфабрикат аналогичны описанному в примере 1.

Ароматизатор - "Яблоко" марки 9374304 фирмы "Драгоко", Австрия.

Готовые изделия полностью покрыты глазурью нежно-зеленого цвета и имеют приятный легкий аромат зеленого яблока.

Пример 9 (см. табл. 9).

Характеристика применяемого сырья и полуфабриката аналогична описанному в примере 2.

Готовые изделия покрыты очень толстым слоем глазури, имеют приторно сладкий вкус, при этом вкуса кукурузных изделий не ощущается.

Дегустационная оценка изделий - низкая.

Пример 10 (см. табл. 10).

Характеристика применяемого сырья и полученного полуфабриката аналогична описанному в примере 3.

Готовые изделия неравномерно покрыты глазурью, имеются части полуфабриката, не покрытые глазурью. При этом внешний вид изделий некрасивый, органолептические характеристики - низкие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗИРОВАННЫХ КРУПЯНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2373767C2 |

| КОНФЕТА | 2007 |

|

RU2366258C1 |

| Глазурь | 2023 |

|

RU2837893C1 |

| КОНФЕТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2214720C2 |

| ОРЕХОВАЯ МАССА С ПРЯНОСТЯМИ И СПЕЦИЯМИ | 2002 |

|

RU2223000C1 |

| Вафли с жировой начинкой | 2023 |

|

RU2837895C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДИТЕРСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2345548C2 |

| Конфета пралиновая | 2023 |

|

RU2839749C1 |

| ВАФЛИ (ВАРИАНТЫ) | 2001 |

|

RU2202892C2 |

| КОНФЕТА | 2007 |

|

RU2361411C1 |

Изобретение относится к способу получения глазированных крупяных изделий. Изобретение предусматривает подготовку крупяной смеси путем ее увлажнения и экструдирование при температуре не ниже 120-160°С. Затем на экструдированные изделия наносится шоколадная или жировая глазурь в количестве 50-80% от общей массы изделий. Для жировой глазури указанное содержание регулируют путем выбора температуры при нанесении ее на экструдат, для шоколадной глазури - путем регулирования подачи глазури при ее нанесении и силы обдува покрытых глазурью изделий. Изобретение позволяет улучшить органолептические и вкусовые характеристики и повысить пищевую ценность глазированных изделий. 10 табл., 1 ил.

| EP 0908106 А1, 14.04.1999 | |||

| WO 93196615 А1, 14.10.1993. |

Авторы

Даты

2000-09-20—Публикация

1999-12-10—Подача