Изобретение относится к области энергетического машиностроения, в частности к способам изготовления паяно-сварных конструкций различных узлов энергетических установок с охлаждаемым контуром.

Энергетические установки с охлаждаемым контуром содержат множество сварных и паяных узлов, изготовленных из медных сплавов, а также жаропрочных сталей и сплавов. Для соединения деталей этих узлов применяют различные виды пайки и сварки.

Наиболее близким аналогом заявляемого изобретения можно считать способ изготовления паяно-сварной конструкции узла энергетической установки, раскрытый в патенте RU 2110383 С1, 10.05.1998. Способ включает изготовление наружной стенки конструкции путем соединения сваркой сферы с патрубками и первым несущим элементом, приварки к нему корпуса, а к корпусу - крышки и второго несущего элемента, сборку наружной стенки с внутренней, образованной сферической вставкой, с получением полости между ними, заварку их торцов и соединение их пайкой.

Задача изобретения - разработка технологии изготовления паяно-сварной конструкции узла энергетической установки, содержащей корпус, сферу, патрубки, несущие элементы, в одном из которых расположено серебряное кольцо, крышку и сферическую вставку, выполненной в виде спаянных между собой наружной и внутренней стенок и обладающей высокими механическими свойствами основного металла, паяных и сварных соединений.

Задача решена за счет того, что сфера, патрубки, крышка, корпус и один из несущих элементов выполнены из мартенситно-стареющей стали, а несущий элемент, в котором расположено серебряное кольцо, и сферическая вставка - из жаропрочного сплава на основе никеля; внутренняя стенка выполнена в виде сферической вставки, а наружная - изготовлена путем приварки к сфере патрубков и несущего элемента, к которому приварен корпус конструкции, а к нему - крышка и другой несущий элемент, выполненный из жаропрочного сплава на никелевой основе; осуществляют сборку стенок с образованием полости между ними, заварку их по торцам и пайку в атмосфере инертного газа. Нагрев под пайку проводят с изотермической выдержкой, а пайку - при температуре 1150-1250oС, после охлаждения потоком инертного газа конструкцию подвергают закалке с температуры 950-1050oС, далее в несущий элемент, выполненный из жаропрочного сплава на никелевой основе, запрессовывают серебряное кольцо и осуществляют их пайку в атмосфере инертного газа и охлаждение на воздухе, после чего конструкцию обрабатывают холодом при -70±10oС и подвергают отпуску при 220-290oС и охлаждению на воздухе.

Технический результат - обеспечение работоспособности конструкции в энергетической установке при экстремальных условиях за счет высокой прочности, плотности и герметичности паяных и сварных соединений и высоких механических характеристик основного металла.

Способ согласно изобретению осуществляется следующим образом.

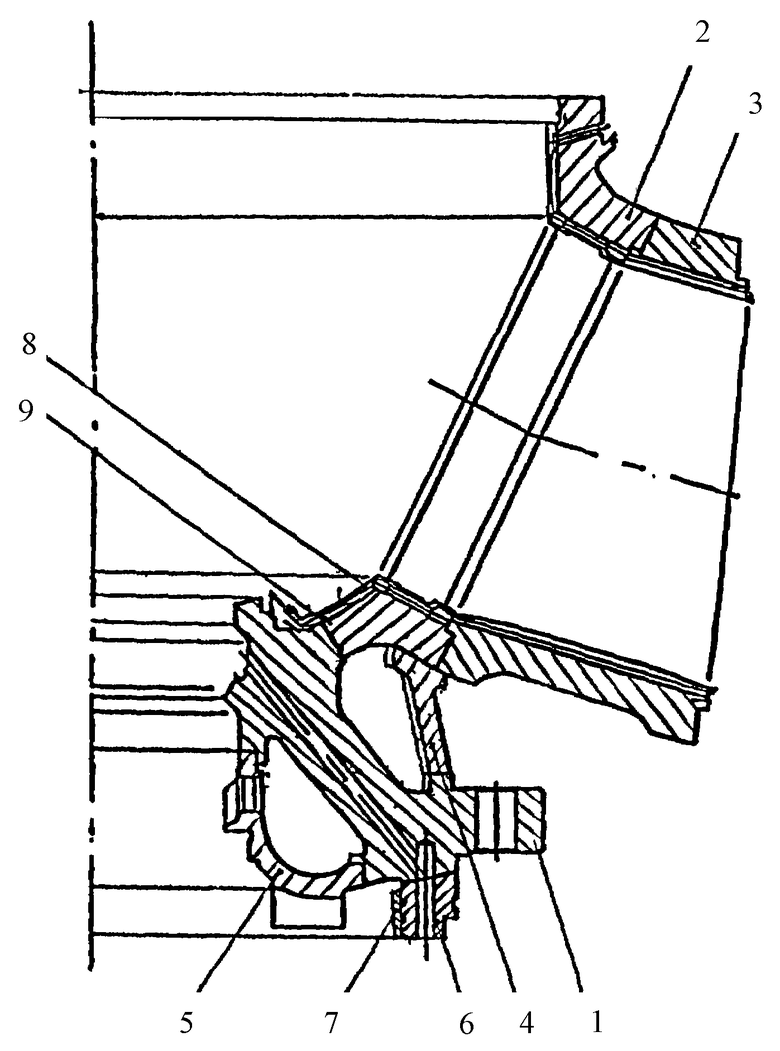

На чертеже представлена паяно-сварная конструкция узла энергетической установки.

Она включает в себя корпус 1, сферу 2, патрубки 3, несущий элемент 4, крышку 5, несущий элемент 6, в котором расположено серебряное кольцо 7, а также сферическую вставку 8.

Конструкция представляет собой паяно-сварную сборочную единицу, состоящую из наружной стенки и внутренней стенки, выполненной в виде сферической вставки 8 по конфигурации наружной стенки. Корпус 1, сфера 2, патрубки 3, крышка 5, несущий элемент 4 выполнены из мартенситно-стареющей стали, несущий элемент 6 и сферическая вставка 8 - из жаропрочного сплава на основе никеля. Наружная стенка представляет собой сварную конструкцию, изготовленную путем приварки к сфере 2 двух патрубков 3 и несущего элемента 4, к которому приварен корпус 1, а к нему - крышка 5 и несущий элемент 6. Сварку осуществляют преимущественно в автоматическом режиме в защитной среде. Изготовленную наружную стенку подвергают механической обработке под сборку с внутренней стенкой. Стенки собирают с образованием между ними внутренней полости 9, располагают между ними припой, заваривают их торцы аргоно-дуговой сваркой и паяют в камерной печи в атмосфере аргона. В процессе нагрева под пайку проводят изотермическую выдержку для выравнивания температур, стенок. Пайку осуществляют при температуре 1150-1250oС. Время пайки выбирают достаточным для расплавления припоя, растекания и смачивания им поверхностей стенок. Охлаждение конструкции в печи осуществляют потоком инертного газа со скоростью, необходимой для предотвращения выделения упрочняющих фаз в структуре мартенситно-стареющей стали, что позволяет повысить ее пластичность. Спаянную конструкцию подвергают закалке в той же печи с температуры 950-1050oС. В процессе закалки происходит измельчение зерна в структуре стали, что способствует повышению ее механических характеристик, в особенности ударной вязкости. Далее в несущий элемент 6 конструкции запрессовывают серебряное кольцо 7. Между серебряным кольцом 7 и несущим элементом 6 располагают припой и помещают конструкцию в контейнер, откачивают из него воздух и заполняют аргоном с последующей его герметизацией и пайкой кольца 7 с элементом 6 в шахтной печи. Контейнер вынимают из печи и охлаждают на воздухе. Охлажденную конструкцию подвергают дальнейшему охлаждению в термостате до температуры -70±10oС, а затем - отпуску при 220-290oС. Обработка конструкции холодом с последующим отпуском обеспечили основному металлу - повышение прочностных характеристик.

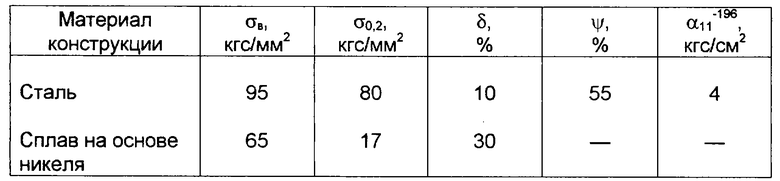

Были проведены металлографические исследования по выявлению наличия дефектов в паяных соединениях. Анализ показал отсутствие в них каких-либо дефектов. Испытания на прочность и герметичность показали высокую степень герметичности и достаточно высокую прочность паяных швов. Были проведены испытания по определению механических свойств основного металла. Данные представлены в таблице.

Указанная выше технология термообработки и пайки позволила изготовить конструкцию узла энергетической установки с достаточно высокими механическими характеристиками, обеспечивающими ее высокую работоспособность в условиях повышенных температур, давления и вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184021C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСНОЙ КОНСТРУКЦИИ | 1998 |

|

RU2156181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОННОГО КОМПЕНСАТОРА | 2001 |

|

RU2224167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ ТРУБЧАТОЙ ОБЕЧАЙКИ | 1998 |

|

RU2156677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА МЕТАЛЛА | 1998 |

|

RU2150095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169646C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИЙ | 1997 |

|

RU2129166C1 |

Изобретение может быть использовано при изготовлении паяно-сварных конструкций различных узлов энергетических установок с охлаждаемым контуром. Наружную стенку конструкции изготавливают путем сварки корпуса, сферы, патрубка, крышки и несущих элементов. В одном из несущих элементов расположено серебряное кольцо. Внутренняя стенка выполнена в виде сферической вставки. Пайку стенок осуществляют при температуре 1150-1250oС. После охлаждения проводят закалку. Затем осуществляют запрессовку в несущий элемент серебряного кольца и их пайку в защитной среде. Паяно-сварную конструкцию подвергают термической обработке, обработке холодом и отпуску. За счет высокой прочности, плотности и герметичности паяных и сварных соединений и высоких механических характеристик основного металла обеспечивается работоспособность конструкции в энергетической установке при экстремальных условиях. 1 табл., 1 ил.

Способ изготовления паяно-сварной конструкции узла энергетической установки, содержащей корпус, сферу, патрубки, первый несущий элемент, крышку, выполненные из мартенситно-стареющей стали, а также сферическую вставку и второй несущий элемент, выполненные из жаропрочного сплава на никелевой основе, включающий изготовление наружной стенки конструкции путем соединения сваркой сферы с патрубками и первым несущим элементом, приварки к нему корпуса, а к корпусу - крышки и второго несущего элемента, сборку наружной стенки с внутренней, образованной сферической вставкой, с получением полости между ними, заварку их торцов и соединение их пайкой, отличающийся тем, что нагрев под пайку проводят с изотермической выдержкой, а пайку осуществляют в атмосфере инертного газа при температуре 1150-1250oС, затем охлаждают конструкцию потоком инертного газа и подвергают закалке с температуры 950-1050oС, после чего во второй несущий элемент запрессовывают серебряное кольцо и осуществляют соединение их пайкой в атмосфере инертного газа с последующим охлаждением на воздухе, а затем конструкцию обрабатывают холодом при -70±10oС, подвергают отпуску при 220-290oС и охлаждению на воздухе.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| Способ пайки изделий | 1977 |

|

SU1830318A1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2100636C1 |

| US 3429124, 25.02.1969 | |||

| ГОРЕВ И.И | |||

| Основы производства жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1969, с.3-9. | |||

Авторы

Даты

2002-06-27—Публикация

2000-04-20—Подача