Изобретение относится к области нефтепереработки, в частности к получению нефтяных пластификаторов, которые используются в качестве мягчителей резиновых смесей в шинной и резинотехнической промышленности. Известно, что пластификаторами резиновых смесей являются нефтяные ароматические концентраты, получаемые на базе продуктов очистки маслянных фракций селективными растворителями. Известен способ получения нефтяного пластификатора (масло ПН-6) путем компаундирования экстрактов от селективной очистки остаточных и дистиллятных фракций. В качестве селективного растворителя используют фенол (Топливо, смазочные материалы, технические жидкости. Справочное издание под ред. В.М.Школьникова. М.: Химия, 1989, с. 400).

Недостатком данного способа является недостаточно высокая ароматизированность получаемого пластификатора, что приводит к плохой совместимости с некоторыми видами каучука.

Известен способ получения нефтяного пластификатора (Пластар 37/2), получаемый на базе экстрактов селективной очистки дистиллятных и остаточных фракций. В качестве экстрагента используют фенол. С целью повышения ароматизированности получаемого пластификатора смесь экстрактов подвергают вакуумной экстракции (Н.И. Черножуков. Очистка и разделение нефтяного сырья, производство товарных нефтепродуктов. М.: Химия, 1979, с. 98).

Недостатком данного способа является сложное аппаратурное оформление процесса, связанное с включением в схему вакуумной колонны, а также высокие эксплуатационные и энергетические затраты на вакуумную перегонку. Кроме того, при вакуумной перегонке возникают экологические проблемы, осложняющиеся в данном случае наличием фенола. Необходимы также существенные затраты при использовании пластификатора для очистки промышленных стоков от фенола, остающегося в пластификаторе после отгонки экстрагента (Способ 1 в таблице 1).

Также известен способ получения пластификатора для резиновых смесей путем обработки экстрактов селективной очистки масел растворителем при температуре 40 - 80oC, состоящим из смеси пропана и фенола, взятых в количеств 1-6 мас.ч. пропана на 1 мас.ч. сырья и 1-3 мас.ч. фенола на 1 мас.ч. сырья.

(Авторское свидетельство N 424873, кл. C 10 G 21/04, 1974).

Недостатком данного способа является сложное аппаратурное оформление процесса, связанное с включение в схему установки "Дуосол" - совмещенный процесс деасфальтизации и селективной очистки масляных фракций несмешивающимися растворителями - пропан и фенол - одной из самых сложных в аппаратурном плане и имеющей высокие эксплуатационные и энергетические затраты.

Кроме того, использование высокотоксичного растворителя фенола обостряет экологические проблемы.

Следует отметить, что выделенная фракция обладает недостаточно высокой степенью ароматизированности 50-60% и требует вакуумной концентрации.

Из известных способов наиболее близким к предлагаемому является способ получения ароматических смол путем обработки экстракта селективной очистки сжиженным пропаном при температуре 35 - 97oC. Обессмоленный экстракт используется в качестве пластификатора (патент Англии 1446292 A, кл. C 10 G 53/08, 1976).

Недостатком указанного способа является недостаточно высокое качество пластификатора, обусловленное наличием примесей.

Задачей изобретения является повышение качества нефтяных пластификаторов.

Поставленная задача достигается тем, что в способе получения нефтяных пластификатов путем обработки экстракта селективной очистки масел сжиженным пропаном при температуре 35 - 60oC с выделением раствора деасфальтизата, согласно изобретению раствор деасфальтизата подвергают нагреву до 80 - 90oC с последующим отстоем до расслоения и отделением нижнего слоя в качестве целевого продукта. Сжиженный пропан целесообразно вводить в количестве от 1,5:1 до 3:1 по весу к сырью.

Предлагаемый способ позволяет выделить из деасфальтизата парафино-нафтеновые углеводороды, тем самым доведя степень ароматизированности до требуемого уровня.

Сущность предлагаемого способа заключается в том, что при обработке экстрактов селективной очистки дистиллятных и остаточных фракций подбираются такие технологические условия экстракции - кратность растворителя к сырью и температура процесса, что сжиженный пропан растворяет все группы углеводородов, входящих в состав экстрактов кроме асфальтенов, смол и части тяжелой ароматики. Наличие этих нежелательных компонентов в экстракте не позволяет получить нефтяные пластификаторы, отвечающие заданному уровню качества (темная окраска, высокая плотность и т.д.). Нерастворимые в пропане асфальтены, смолы и часть тяжелой ароматики выводятся с низа деасфальтизационной колонны и после регенерации растворителя используются как компонент котельного топлива. Однако и после удаления асфальтенов, смол и части тяжелой ароматики выделенная фракция все еще не отвечает предъявляемым требованиям по групповому химическому составу из-за значительного содержания парафино-нафтеновых углеводородов. Изменением технологических параметров (температура и давление) в емкости-отстойнике выделенная фракция разделяется путем расслаивания на две фракции. Одна фракция - верхний слой с повышенным содержанием парафино-нафтеновых и другая фракция - нижний слой с повышенным содержанием ароматических углеводородов. С повышением температуры в емкости-отстойнике растворяющая способность сжиженного пропана снижается и из раствора деасфальтизата выпадает фракция, в основном (90-95%) состоящая из ароматических углеводородов. Этот прием позволяет избавиться от дополнительной вакуумной концентрации.

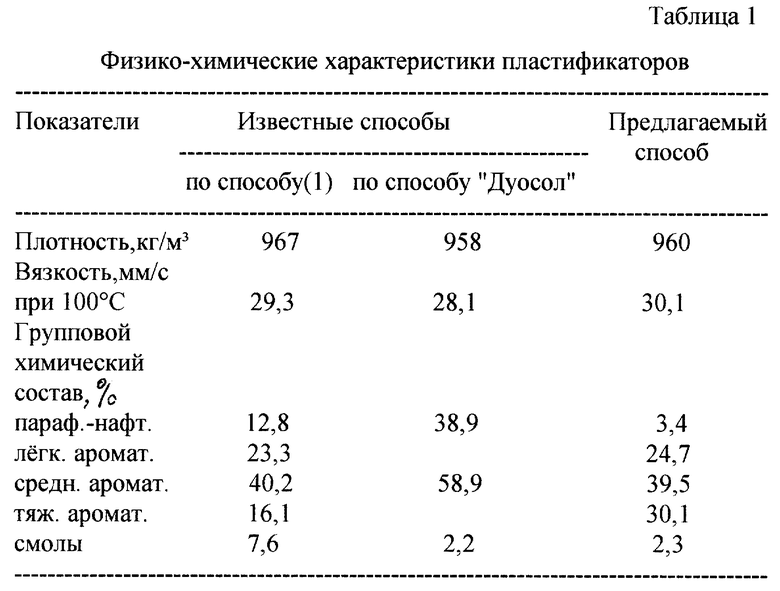

В таблице 1 представлены результаты обработки смеси экстрактов селективной очистки дистиллятных и остаточных фракций сжиженным пропаном с последующим выделением высокоароматической фракции в сравнении с известными способами.

Данные таблицы 1 свидетельствуют о том, что с точки зрения качества пластификатора (высокое содержание легкой и средней ароматики, пониженное содержание парафино-нафтеновых углеводородов, практически полное отсутствие асфальтенов и мизерное содержание смол) фракция, выделенная с помощью сжиженного пропана, наиболее пригодна для использования в качестве нефтяного пластификатора и, кроме того, она не требует дополнительной вакуумной концентрации.

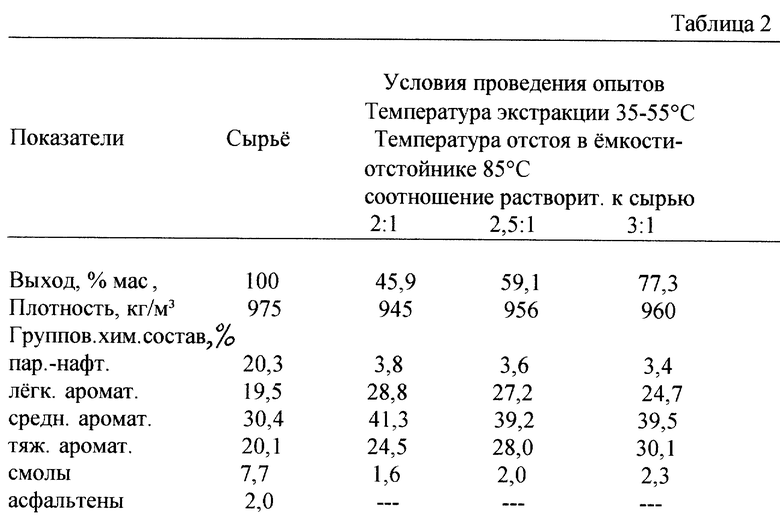

Предлагаемые интервалы кратности пропана к сырью, температура экстракции и температура в емкости-отстойнике обеспечивает оптимальный групповой химический состав пластификатора при оптимальном выходе и качестве.

С точки зрения экологических требований пропан практически не токсичен (предельная концентрация паров в воздухе рабочей зоны ПДК для фенола, фурфурола, N-метилпирролидона и пропана соответственно составляют - 0,3; 10,0; 100; 300 мг/мл (Нефтепереработка и нефтехимия. М.: Химия, 1991, N 1, с. 7).

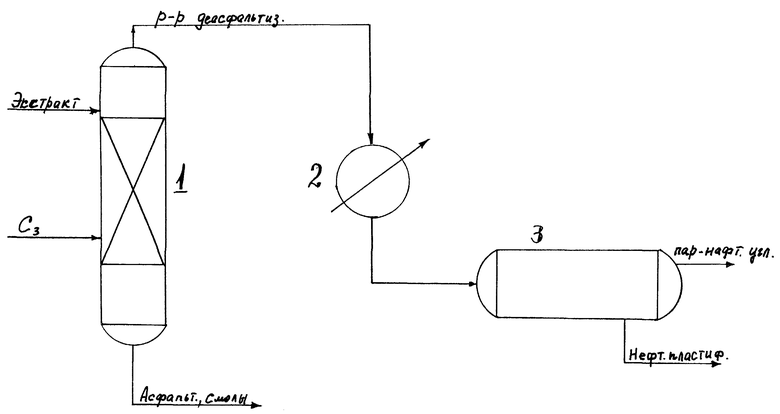

На чертеже представлена схема осуществления процесса, где 1 - деасфальтизационная колонна, 2 - теплообменный аппарат (нагреватель), 3 - емкость-отстойник.

Сырье-смесь экстрактов от селективной очистки остаточных и дистиллятных фракций, предварительно нагретое до температуры 55-60oC, поступает в верхнюю часть деасфальтизационной колонны 1, а в нижнюю часть колонны подается сжиженный пропан при температуре 35-45oC, соотношение пропана к сырью 3:1 по массе. При указанных условиях пропан растворяет все группы углеводородов, входящих в состав экстрактов, кроме асфальтенов и части смол, и тяжелой ароматики, которые и выводятся с низа колонны. Полученный раствор деасфальтизата, отбираемый с верху колонны, направляют в теплообменник 2, где подогревают его до температуры 80-90oC и направляют в емкость-отстойник 3. В отстойнике 3 за счет повышения температуры и снижения растворяющей способности сжиженного пропана происходит расслаивание смеси с образованием двух слоев, верхний слой обогащен парафино-нафтеновыми углеводородами, а нижний слой обогащен ароматическими углеводородами, которые выводят из отстойника с получением целевого продукта при содержании ароматических углеводородов 90-95%.

Ниже приведен пример осуществления способа.

Пример 1.

Смесь 50:50% экстрактов от селективной очистки остаточных и дистиллятных фракций подвергают экстракции сжиженным пропаном при кратности к сырью 3:1 мас. ч. при температуре верха деасфальтизационной колонны, равной 55oC, и низа колонны 35-40oC. Процесс проводят в лабораторной деасфальтизационной колонне, оборудованной контактными устройствами тарельчатого типа. Полученный раствор деасфальтизата с верха колонны 1 после нагрева в нагревателе 2 поступает в емкость-отстойник 3, в которой выдерживаются следующие технологические параметры: T - 85oC, P - 40-45 ати. Выдержанный при этих условиях раствор деасфальтизата расслаивается на две фазы, которые отбираются отдельно и после отгонки растворителя служат в качестве искомых продуктов. Нижний продукт служит в качестве пластификатора, верхний продукт как компонент сырья для получения смазочных масел.

С низа колонны 1 выводится смесь асфальтенов, смол и части тяжелой ароматики и после регенерации растворителя используется как компонент котельного топлива.

Количество и качество получаемых продуктов представлены в таблице 2. Последующие примеры отличаются от описанного кратностью растворителя к сырью. Как видно из данных таблицы 2, предлагаемый способ позволяет получить пластификатор, более ароматизированный при практически полном отсутствии асфальтенов и смол, по простой технологии, исключающей применение токсичного фенола и не требующий вакуумной концентрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЛАСТИФИКАТОРОВ | 2016 |

|

RU2628065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 2006 |

|

RU2313562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 1993 |

|

RU2072384C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| Способ получения пластификатора | 2018 |

|

RU2669936C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ДЕАСФАЛЬТИЗАЦИИ ВАКУУМНЫХ ОСТАТКОВ ПРОПАНОМ | 2002 |

|

RU2235110C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ МАСЕЛ И ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ И НЕФТЯНОЙ ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫЙ АРОМАТИЧЕСКИЙ НАПОЛНИТЕЛЬ И ПЛАСТИФИКАТОР КАУЧУКА И РЕЗИНЫ | 2009 |

|

RU2388793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА И ПЛАСТИФИКАТОР | 1998 |

|

RU2133260C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ МАСЕЛ И ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2008 |

|

RU2382812C1 |

Сущность изобретения: экстракты селективной очистки масел обрабатывают сжиженным пропаном при предпочтительной кратности в мас.ч. растворителя к сырью 1,5-3:1 при температуре экстракции 35-60°С. Получают раствор деасфальтизата, освобожденный от асфальтенов и смол, который в дальнейшем разделяют в емкости-отстойнике при нагревании до 80-90°С на две фракции: с повышенным содержанием парафино-нафтеновых углеводородов - верхний слой и повышенным содержанием ароматических углеводородов - нижний слой, который и является нефтяным пластификатором. Технический результат - получение пластификатора с высоким содержанием ароматических углеводородов при практически полном отсутствии асфальтенов и смол. 1 з.п. ф-лы, 1 ил., 2 табл.

| Устройство для отвода шлама при бурении скважин | 1987 |

|

SU1446292A2 |

| Р. Ш. Кулиев, Н. С. Рудницкая, Г. Т. Мусаев, Н. П. Зинченко,Н. А. Пружанская и М. А. Рабинерзон^ Институт нефтехимических процессов АН АзССР | 0 |

|

SU176349A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА—МЯГЧИТЕЛЯ РЕЗИНОВЫХИЗДЕЛИЙ | 0 |

|

SU342890A1 |

| US 3595776 А, 27.07.1971. | |||

Авторы

Даты

2000-09-20—Публикация

1999-01-29—Подача