Изобретение относится к способам облагораживания сульфатного мыла и может быть использовано в целлюлозно-бумажной и лесохимической промышленности при очистке от нейтральных веществ сульфатного мыла, особенно лиственных пород.

Известны способы выделения нейтральных веществ из сульфатного мыла с целью получения из него высококачественных талловых продуктов, биологически активных продуктов - стеринов и нейтральных веществ.

Известен способ выделения нейтральных веществ из сульфатного мыла (Переработка сульфатного и сульфитного щелоков/Под ред.Б.Д.Богомолова, С.А. Сапотницкого. - М. : Лесная промышленность. 1980. -С.91), включающий его экстрагирование углеводородным растворителем (бензином) при температуре 39-42oC в присутствии воды и деэмульгатора (низкомолекулярного спирта) при соотношении сульфатное мыло: вода: спирт: бензин 1:1:0,3:5 и противоточном движении: нисходящем - смеси сульфатного мыла, воды и деэмульгатора и восходящем - углеводородного растворителя. Способ отличается низкой эффективностью по причине неглубокого диспергирования сульфатного мыла, то есть отсутствия развитой поверхности контакта фаз.

Наиболее близким по технической сущности является способ выделения нейтральных веществ из сульфатного мыла (В.К.Ковалев, В.Б.Маркова, Л.В. Некрасова, Л. Н. Дыбина. Экстракция неомыляемых веществ из сульфатного мыла/Лесохимия и подсочка. Реферативная инф.-М.: ВНИПИЭИлеспром, 1977, N9.-С. 9-11), включающий его экстрагирование углеводородным растворителем (бензином) при температуре 38-50oC в присутствии воды и деэмульгатора (низкомолекулярного спирта) при противоточном движении: нисходящем - смеси сульфатного мыла, воды и деэмульгатора, и восходящем - углеводородного растворителя при вибрационных (колебательных, механических) воздействиях на экстрагируемую смесь. Способ обеспечивает высокую степень извлечения нейтральных веществ (порядка 83,5%) и низкое их остаточное содержание в рафинате.

После отгонки углеводородного растворителя из полученного экстракта выделяют фитостерин путем последующего его охлаждения до температуры 10-20oC, выдерживания его при этой температуре до выпадения кристаллов фитостерина в осадок, которые затем отфильтровывают и сушат. Способ трудоемок, так как включает четыре операции (охлаждение, кристaллизaцию, фильтpoвaние и сушку), и требует для реализации теплообменной и фильтровальной аппаратуры, а также сушильной камеры. Кроме того, при однократном экстрагировании сульфатного мыла в экстракт переходит ограниченное количество фитостеринов, которые кристаллизацией выделяются лишь частично. Так их выход составляет не более 8,5% к абс. сухому веществу экстракта против возможных 40%, то есть не обеспечивается полнота их выделения, что приводит к потере биологически активных веществ, значительная часть которых остается как в сульфатном мыле (на стадии извлечения), так и в экстракте (на стадии выделения) и полезно не используется.

В основу изобретения положена задача снижения продолжительности процесса и его энергоемкости, возможности использования малогабаритной аппаратуры за счет увеличения ее производительности и повышения степени извлечения фитостерина.

Согласно изобретению в способе выделения нейтральных веществ из сульфатного мыла, включающем его экстрагирование углеводородным растворителем (бензином) при температуре 30-45oC в присутствии воды и деэмульгатора (низкомолекулярного спирта) и колебательных воздействиях на жидкофазную смесь, колебательные воздействия на жидкофазную смесь осуществляют в резонансном режиме. Для доизвлечения фитостерина и последующей его утилизации сульфатное мыло повторно экстрагируют при повышении температуры до 45-65oC и осуществляют отгонку углеводородного растворителя из экстракта до твердого остатка.

Снижение продолжительности при осуществлении колебательных воздействий на жидкофазную смесь в резонансном режиме достигается за счет эффективного диспергирования сульфатного мыла в углеводородном растворителе и образования развитой поверхности контакта фаз, возникающей в результате мощных динамических воздействий. Такие воздействия в отличие от нерезонансных характеризуются не только наличием развитой поверхности контакта фаз, но и активным перемешиванием жидкофазной среды, благодаря чему происходит сокращение продолжительности обменных процессов, обеспечивается необходимая глубина извлечения целевых компонентов и повышается содержание биологически активных веществ - фитостеринов.

Проведение любого процесса в резонансном режиме в отличие от нерезонансного требует существенно меньших энергозатрат, поскольку в выведенной из равновесия системе поддержание колебательного состояния с параметрами собственных ее колебаний требует меньших усилий, затрачиваемых лишь на компенсацию потерь на трение с окружающей средой (без затрат на саму систему).

Поскольку продолжительность процесса невелика, то время пребывания (контакта) жидкофазной среды мало и для проведения процессов не требуются крупногабаритные колонные аппараты. Для его реализации возможно использование малогабаритной аппаратуры как колонного, так и емкостного типа, а также аппаратуры горизонтального типа, что расширяет возможности реализации процесса.

Степень извлечения фитостерина повышается за счет того, что при повторном экстрагировании сульфатного мыла с помощью колебательных воздействий в резонансном режиме и повышенной (по отношению к первоначальному экстрагированию) температуре удается перевести в экстракт остаточные фитостерины, которые при первичном экстрагировании сульфатного мыла лишь частично переходят в экстракт вместе с нейтральными веществами. Поскольку при повторном экстрагировании в экстракт переходят одни фитостерины, то после отгонки углеводородного растворителя до твердого остатка их получают в чистом виде без примесей, как товарный продукт, что повышает их качество. При этом сокращается продолжительность процесса получения фитостерина, его энергоемкость, обеспечивается 100%-ная полнота извлечения фитостерина.

Предпочтительнее осуществление колебательных воздействий на жидкофазную смесь в резонансном режиме через газовую фазу, чем обеспечивается простота реализации способа (за счет неподвижности корпуса аппарата, возможности уравновешивания динамических нагрузок и других преимуществ).

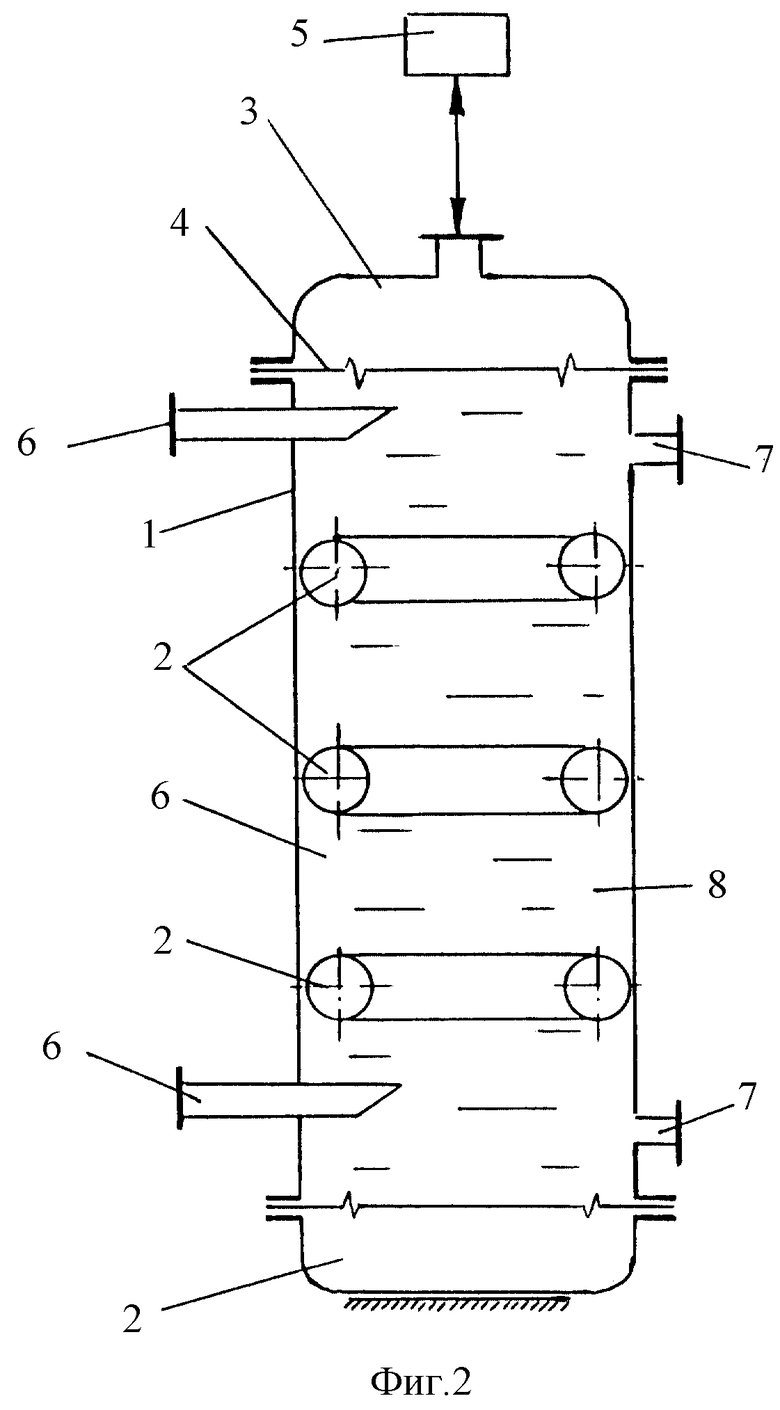

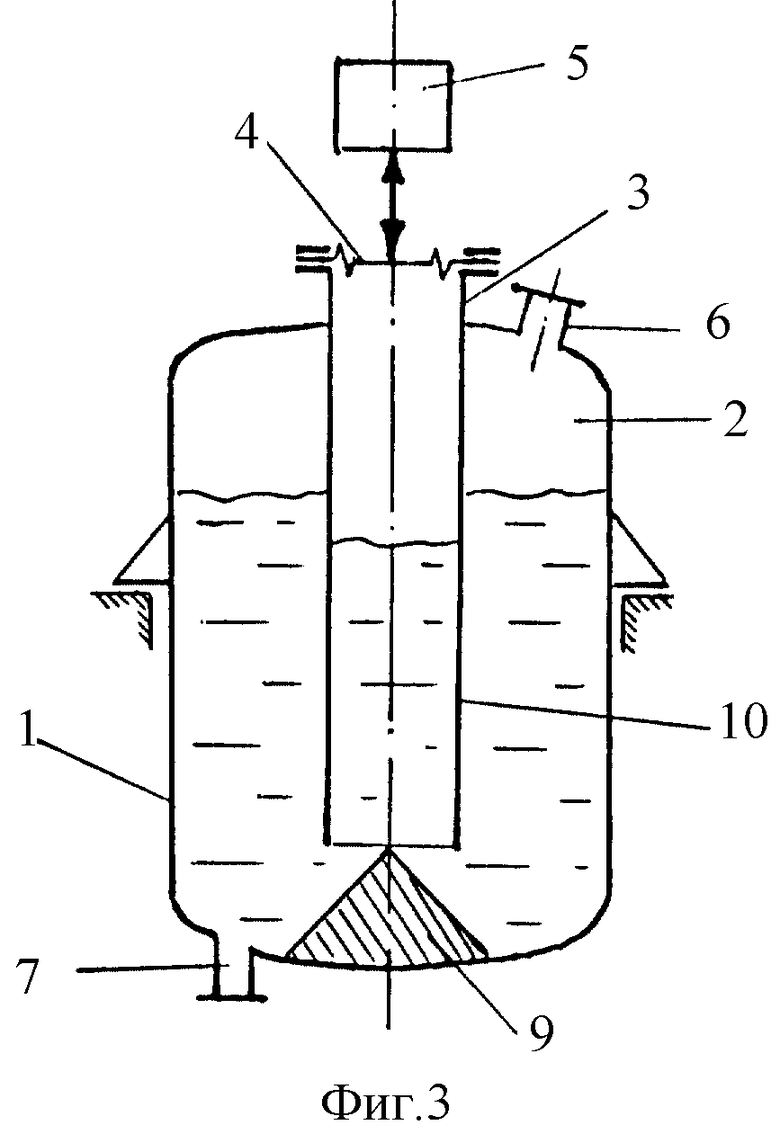

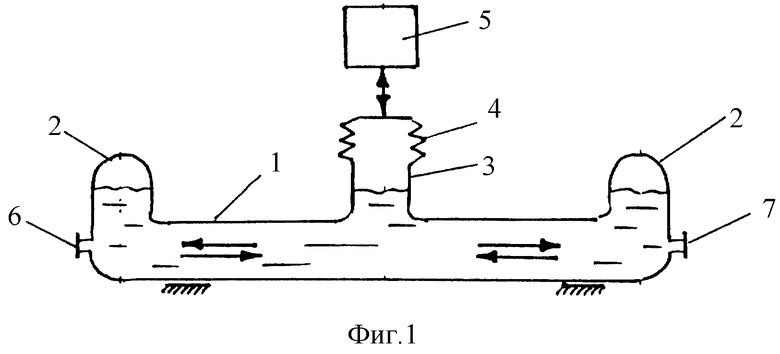

Способ может быть реализован на установках, содержащих конструкции экстракторов, которые поясняются чертежами. На фиг.1 представлена схема горизонтального экстрактора, на фиг.2 - схема колонного экстрактора, на фиг.3 - схема емкостного экстрактора с центральной трубой.

Горизонтальный экстрактор (фиг.1) содержит корпус 1, на концах которого установлены резонаторы 2, а в центральной части - пульсационная камера 3 с упругим элементом 4 (сильфон или мембрана), передающим колебательные воздействия на газовую среду от генератора колебаний 5.

Колонный экстрактор (фиг.2) содержит вертикальную емкость 1 с размещенными по высоте резонаторами 2, и подсоединенную к генератору колебаний 5 пульсационную камеру 3 с упругой перегородкой 4, отделяющей пульсационную камеру от экстракционной 8.

Емкостной экстрактор (фиг. 3) с центральной трубой содержит емкость 1, резонатор 2, центральную трубу 8 с пульсационной камерой 3, подсоединенной к генератору колебаний 5 через упругий элемент 4. Центральная труба установлена от днища емкости с зазором, который снабжен коническим обтекателем 9.

Штуцеры 6 и 7 служат для ввода и вывода исходных компонентов и готовых продуктов.

Выбор типа экстрактора определяется в каждом конкретном случае технологическими требованиями.

Экстракторы работают следующим образом. После заполнения емкостей сульфатным мылом и экстрагентом (бензином) и включения генератора колебаний 5 возвратно поступательные перемещения от него передаются через упругий элемент 4 и пульсационную камеру (газовую полость) 3 жидкофазной среде с содержащимися в ней резонаторами. При плавном увеличении частоты колебаний наступает резонансный режим при совпадении ее с собственной частотой колебаний жидкофазной среды, при котором резко возрастает амплитуда колебаний жидкофазной смеси. Частицы сульфатного мыла испытывают при этом мощное динамическое воздействие, приводящее к их дроблению и перемешиванию, благодаря чему массообмен между частицами и экстрагентом интенсифицируется. Экстрагирование проводят при этом режиме в аппарате периодического действия - в течение заданного времени, после чего выгружают рафинат и экстракт, в аппарате непрерывного действия при непрерывных подаче сульфатного мыла и растворителей и отводе рафината и экстракта, которые направляют на отстаивания и дальнейшую переработку.

Пример конкретного выполнения.

В экспериментальной модели горизонтального экстрактора (фиг.1), выполненной из стеклянной трубы диаметром 38 мм и длиной 0,57 м, проведены исследования по экстрагированию нейтральных веществ бензином из сульфатного мыла при объеме заполнения жидкофазной средой 1 л на резонансной частоте 13 Гц с амплитудой колебаний упругого элемента 5 мм с мощностью генератора колебаний 0,2 кВт. Исследовали сульфатное мыло Архангельского ЦБК от переработки лиственных пород древесины (березы) 36-50%-ной влажности с содержанием нейтральных веществ 22-25% в расчете на абс. сухое сульфатное мыло.

1. После заполнения емкости разогретым до 40oC сульфатным мылом в количестве 150 г, водным раствором этилового спирта в объеме 50 мл и бензином в объеме 650 мл включали генератор колебаний и устанавливали резонансную частоту, наступление которой наблюдали по появлению на поверхности жидкости всплесков и по активным перемещениям капель внутри жидкости. В резонансном режиме экстрагирование проводили при температуре 40oC в течение одной минуты, после чего экстракт сливали из аппарата, отстаивали в течение 10 мин и отфильтровывали.

2. Рафинат повторно заливали теми же растворителями в таком же соотношении, увеличивали температуру до 65oC и, поддерживая ее постоянной, снова включали генератор колебаний, устанавливали резонансную частоту, при которой проводили экстрагирование рафината в течение одной минуты. Затем экстракт и рафинат сливали из аппарата.

Рафинат и экстракт раздельно анализировали на содержание нейтральных веществ методом колонной хроматографии: экстракт - после отгонки растворителя, рафинат - после экстрагирования диэтиловым эфиром, промывки полученного экстракта (диэтилового эфира) водой и отгонки растворителя.

Полученный экстракт первичной экстракции содержит 80% н.в от исходных н. в. , из них 36% составляют фитостерины, в нем отсутствуют кислотные примеси жирных и смоляных кислот, в том числе в виде натриевых солей.

После отгонки углеводородного растворителя из экстракта повторной экстракцией получен твердый остаток в количестве 5,5% от исходных н.в, содержащий кристаллический фитостерин, в составе которого ситостерин 45-66% цитростадиенол 30-45%, бетулин 5-7% и другие соединения -2-5%, и имеющий температуру плавления в интервале 115-200oC, что свидетельствует о соответствии полученного продукта фитостеринам растительного происхождения.

Результаты опытов доказывают, что предлагаемый способ обеспечивает сокращение продолжительности экстрагирования, высокое содержание фитостерина (36% от н.в.) в сравнении с прототипом без снижения степени извлечения нейтральных веществ. Помимо этих преимуществ он обладает низкой энергоемкостью, удобством реализации (за счет отсутствия динамических воздействий на экстрактор).

Предлагаемый способ обеспечивает доизвлечение фитостеринов, возможность их получения в чистом виде, практически не содержащих примесей нейтральных веществ, при низких энергозатратах и сокращает время извлечения в десятки раз. Прошедшее повторную экстракцию по предлагаемому способу сульфатное мыло полностью очищено от нейтральных веществ, его переработка позволит получить высококачественное талловое масло.

Таким образом, по предлагаемому способу получены концентрат нейтральных веществ, не содержащий нежелательных кислотных примесей жирных и смоляных кислот, в том числе в виде натриевых солей, и обогащенный биологически активным веществом - фитостерином, и облагороженное сульфатное мыло, при переработке которого может быть повышено качество таллового масла. Полностью выделены фитостерины, часть которых получена в товарном виде.

Способ обеспечивает возможность комплексной переработки сульфатного мыла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фитостерина (варианты) | 2017 |

|

RU2645144C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ВОСКОПОДОБНЫХ, ПЛЕНКООБРАЗУЮЩИХ И КЛЕЕВЫХ СОСТАВОВ НА ОСНОВЕ МОНОЭФИРОВ ДВУХОСНОВНЫХ КАРБОНОВЫХ КИСЛОТ | 1993 |

|

RU2074167C1 |

| МАССА ДЛЯ ФОРМОВАНИЯ ОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021228C1 |

| Способ выделения нейтральных веществ из лиственного сульфатного мыла | 2023 |

|

RU2814488C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО ПРОДУКТА ИЗ СУЛЬФАТНОГО МЫЛА | 2014 |

|

RU2586288C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| ЭКСТРАКТОР ДЛЯ ДРЕВЕСНОЙ ЗЕЛЕНИ | 1993 |

|

RU2049808C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1998 |

|

RU2135254C1 |

| ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОЕ СРЕДСТВО ИЗ ЛИСТЬЕВ ЛИПЫ Folia Tilia И СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ | 2001 |

|

RU2213570C2 |

| ВОДНО-ДИСПЕРСИОННЫЙ ЛАК | 1998 |

|

RU2142972C1 |

Изобретение относится к способам облагораживания сульфатного мыла и может быть использовано в целлюлозно-бумажной и лесохимической промышленностях при очистке от нейтральных веществ сульфатного мыла, особенно лиственных пород. В способе выделения нейтральных веществ из сульфатного мыла, включающем его экстрагирование углеводородным растворителем (бензином) при температуре 30-45oС в присутствии воды и деэмульгатора (низкомолекулярного спирта) и колебательных воздействиях на жидкофазную смесь, воздействия осуществляют в резонансном режиме. Для доизвлечения фитостерина и последующей его утилизации сульфатное мыло повторно экстрагируют при повышении температуры до 45-65°С и осуществляют отгонку углеводородного растворителя из экстракта до твердого остатка. Это обеспечивает снижение продолжительности процесса и его энергоемкости, повышение производительности и повышение степени извлечения фитостерина. 1 з.п.ф-лы, 3 ил.

| Ковалев В.Е | |||

| и др | |||

| Экстракция неомыляемых веществ из сульфатного мыла | |||

| Лесохимия и подсочка | |||

| Реферативная информация | |||

| - М.: ВНИИЭИлеспром, 1977, N 9, с.9-11.Переработка сульфатного и сульфитного щелоков./Под ред | |||

| БОГОМОЛОВА Б.Д | |||

| и др | |||

| - М.: Лесная промышленность, 1980, с.91. |

Авторы

Даты

2000-09-20—Публикация

1999-02-15—Подача