Изобретение относится к сварке плавлением в среде защитных газов и может быть использовано при изготовлении сложных крупногабаритных листовых конструкций в машиностроительной, авиационной и космической промышленности.

Известен способ дуговой сварки [1], при котором одновременно с выполнением сварного шва производят его упрочнение вместе с околошовной зоной путем принудительного воздействия на них роликом.

Недостатком известного способа является то, что деформацию осуществляют в момент, когда металл находится при 400-800oC, что вызывает необходимость применения значительных усилий и, как следствие, вызывает анизотропию свойств соединения.

Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ дуговой сварки [2], при котором с целью уменьшения прикладываемого усилия и повышения качества сварного соединения, воздействие роликом осуществляют на хвостовую часть ванны, а величину деформации усиления шва берут равной 0,75 - 1,0 величины усиления шва при его свободном формировании.

Недостатками известного способа являются:

1) Степень деформации, равная 0,75 - 1,0 величины усиления шва при его свободном формировании, допускает некоторое превышение усиления сварного шва над основным металлом, что требует дополнительных трудовых затрат для его удаления, особенно в крупногабаритных и сложных конструкциях. Процесс удаления усиления сварного шва нежелателен, во-первых, из-за значительных затрат на охрану труда и технику безопасности и, во-вторых, выносливость после зачистки снижается более чем в два раза по сравнению с выносливостью без зачистки.

2) Обжатие хвостовой части сварочной ванны в момент кристаллизации металла не в полной мере реализует улучшение механических характеристик сварного соединения за счет измельчения зерна из-за роста центров кристаллизации. Пластическая деформация металлов сопровождается некоторым повышением их температуры. При этом у металлов и сплавов с высокой температурой плавления и повышенных толщинах свариваемых листовых конструкций увеличивается температурно-временной интервал, при котором происходит интенсивный рост зерна, что снижает эффект улучшения механических характеристик сварного соединения даже при получении достаточного количества центров кристаллизации из-за увеличения теплоотдачи в формирующую подкладку и ролик.

Если прочность сварного шва достигает прочности основного металла, то пластичность сварного шва - ниже. Угол загиба сварного шва соединения составляет не менее 95% угла загиба основного металла.

Если отвод теплоты из хвостовой части сварочной ванны позволяет заметно уменьшить ширину зоны сварочных деформаций и тем самым на 20 - 25% снизить общие сварочные деформации конструкции, то значения и распределение остаточных напряжений при этом остаются такими же, как и после обычной сварки.

3) Обжатие хвостовой части сварочной ванны в момент кристаллизации связано с некоторыми сложностями из-за возможного налипания расплавленного металла на раскатные ролики, особенно при свариваемых толщинах листа около 4 - 5 мм или при сварке тавровых соединений.

Цель изобретения - снижение трудоемкости изготовления сварных конструкций, повышение механических характеристик и качества, и улучшение технологичности.

Поставленная цель достигается тем, что по предлагаемому способу пластическая деформация сварного шва производится как при нагреве, так и при охлаждении после сварки до температур на 15 - 20oC ниже температуры аллотропического превращения на величину, равную высоте усиления и проплава над толщиной основного металла. При этом исключается одна из самых трудоемких операций - механическое удаление усиления и проплава сварного шва. Во-вторых, значительно повышаются механические свойства, в особенности пластичность и усталостная прочность сварных соединений металлов и сплавов.

Литая структура сварного шва существенно снижает его механические характеристики по сравнению с основным металлом. Как холодная, так и горячая пластические деформации не обеспечивают необходимого предела прочности и в особенности пластичности сварного шва.

Пластическая деформация сварного шва и околошовной зоны в интервале температур аллотропического предпревращения как при нагреве, так и при охлаждении способствует с одной стороны использовать частично эффект сверхпластичности, с другой - эффект термомеханического воздействия при преобразовании структуры в момент аллотропического превращения в сварном шве и околошовной зоне. Эти эффекты позволяют значительно повысить прочность и пластические характеристики шва и околошовной зоны сварного соединения металлов и сплавов по сравнению с этими характеристиками основного металла.

Этот эффект улучшения механических свойств (прочность, пластичность, долговечность) проявляется и после холодной пластической деформации и последующих либо горячей деформации, либо термообработки при температурах, близких к температуре аллотропического превращения, с обеспечением скоростного нагрева и охлаждения.

По предлагаемому способу сварку неплавящимся электродом непрерывной дугой стыкового соединения из листа толщиной 2 мм титанового сплава ВТ20 в среде аргона производят по режиму: I = 140 А, диаметр вольфрамового электрода 3 мм, Vсв = 20 м/ч, uдуги = 10 В, расход аргона 8 л/мин. Усилие прокатки для деформации на величину высоты усиления сварного шва над толщиной основного металла, устанавливают 1200 - 1500 Н. Прокатку с таким усилением сварного шва и околошовной зоны производят роликом ⊘ 200 мм после охлаждения сварного шва до температуры 940 -980oC в процессе сварки.

Усилие прокатки устанавливают 1200 - 1500 Н для деформации сварного шва и околошовной зоны на величину высоты усиления сварного шва над толщиной основного металла после нагрева до температуры 940 - 980oC электроконтактным способом трансформатором ТОЭСЗ 250/40.

Усилие холодной прокатки сварного шва и околошовной зоны составляет 34000 - 38000 Н. Затем заготовки сварные подвергаются горячей штамповке после электроконтактного нагрева трансформатором ТОЭСЗ 250/40 до температур 940 - 980oC.

После холодной прокатки сварного шва и околошовной зоны с усилием 34000 -38000 Н сварные заготовки подвергают электроконтактному нагреву до температур 940 - 980oC, выдержке не более 60 с и охлаждению на воздухе.

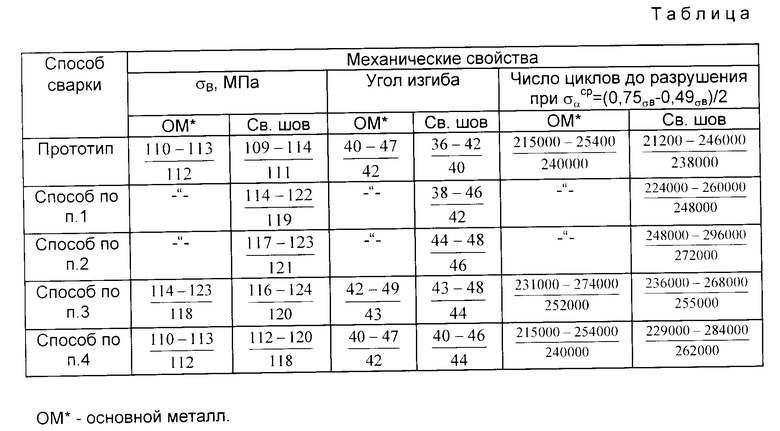

Результаты испытаний механических свойств образцов сплава ВТ20 приведены в таблице.

Полученные результаты подтверждают улучшение качества сварных соединений при сварке по предлагаемому способу. Аналогичные результаты получают при опробовании способа на других материалах.

Таким образом, пластическая деформация сварного шва и околошовной зоны в интервале температур аллотропического превращения как при нагреве, так и при охлаждении способствует за счет эффектов сверхпластичности термомеханического воздействия в момент образования структуры при превращении значительно увеличить прочность, пластичность и долговечность сварного соединения.

Расширяются технологические возможности изготовления сварных конструкций за счет использования имеющегося широко используемого оборудования. За счет исключения операций удаления усиления и проплава сварного шва снижается трудоемкость и улучшаются условия труда, повышаются механические характеристики: прочность, пластичность и долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2000 |

|

RU2202629C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2135337C1 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

| СПОСОБ СВАРКИ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 1994 |

|

RU2113951C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ ЛИСТОВЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196032C1 |

| ВЫВОДНАЯ ПЛАНКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1998 |

|

RU2153408C2 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ В ЛИСТОВОЙ ЗАГОТОВКЕ | 1998 |

|

RU2153405C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ПОД СВАРКУ | 1992 |

|

RU2076029C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2133178C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЗАГОТОВКУ | 1997 |

|

RU2118581C1 |

Способ сварки конструкций из металлов и сплавов, претерпевающих полиморфное превращение, может быть использован при изготовлении сложных крупногабаритных листовых конструкций. Пластическая деформация сварного шва производится как при нагреве после сварки, так и при охлаждении в процессе сварки до температуры на 15 - 20oC ниже температуры аллотропического превращения на величину, равную высоте усиления и проплава над толщиной основного металла. В результате уменьшается трудоемкость, увеличивается производительность, расширяются технологические возможности использования существующего оборудования для сварки конструкций, улучшаются механические свойства сварного соединения: прочность, пластичность и долговечность. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 155161, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1057215, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-10—Публикация

1996-04-03—Подача