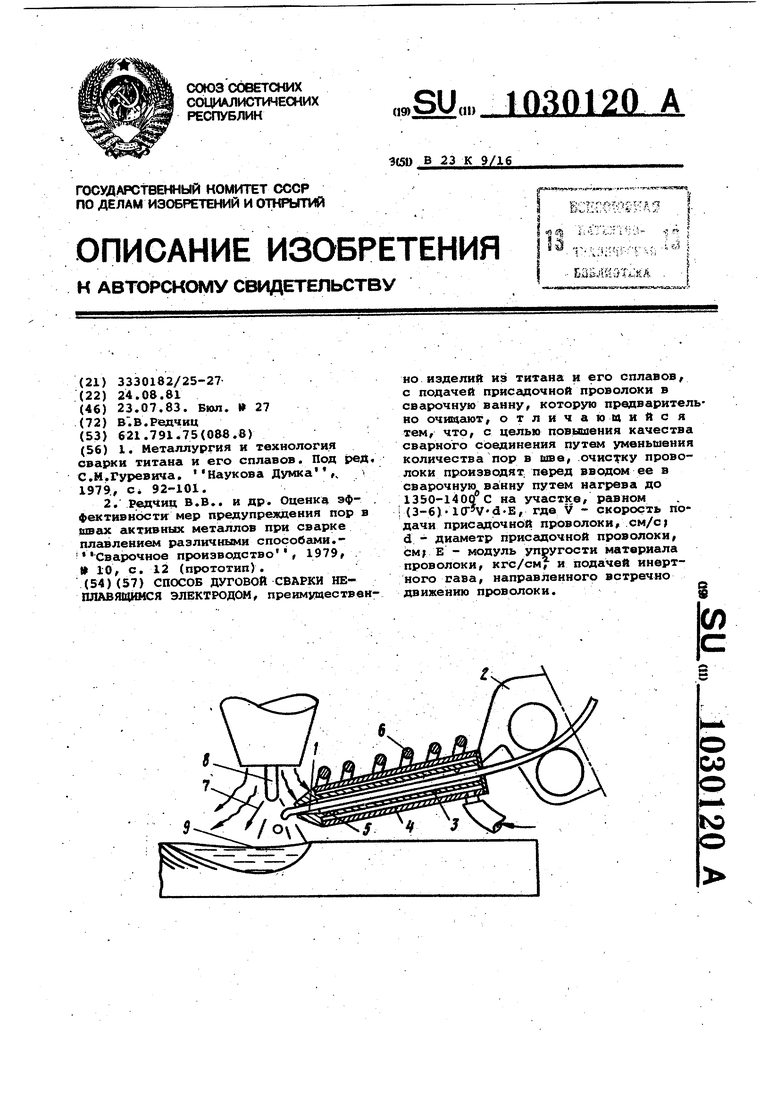

Изобретение относится к сварке/ преимущественно дуговой сварке непла вящимся электродом с подачей присадочной проволоки сплавов на. основе титана, и касается проблемы уменьшения пористости металла сварных швов, Известен способ сварки ме.таллов с присадочной проволокой, при котором, с целью уменьшения пор в металле шва, проволоку в состоянии постав ки перед сваркой обезжиривают ацетоном или бензином, а затем обезвоживают спиртом 1. Однако при этом способе очищают только поверхность проволоки и при сварке устранить пористость в швах не удается. Это объясняется тем, что загрязнения, находящиеся в объеме дефектов прокатки (протяжки, волочения) проволоки, не удаляются при такой очистке. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ дуговой сварки неплаззящимся электродом, преи мущественно изделий из титана и его рплавов, с подачей присадочной про)волоки в сварочную ванну, при которо очищают проволоку перед вводом в сва рочную ванну путем пропускания ее че рез бункер, заполняющийся галогенидным флюсом 2. Однако известный способ недостаточ но эффективен при сварке с проволокой,имеющей глубоко залегаемые дефекты прокатки (закаты,закрытые полости в поверхностном слое. Кроме того, способ отличается также сложностью технологии сварки, обусловленной при менением активных флюсов. Причем при менение указанного металлургического способа обработки проволоки лимитиру ет скорость подачи при сварке и тем самым сужает технологические возможности. Цель изобретения - повышение качества сварного соединения путем уменьшения количества пор в шве. Поставленная цель достигается тем что согласно способу дуговой сварки неплавящимся электродом очистку пров локи производят перед вводом в свароч-v ную ванну путем нагрева до 13501400 С на участке, равном (З-б)- 10 ,, где V - скорость подачи приса 1ДОЧНОЙ проволоки, см/с; d - диаметр проволоки, см; Е - модуль и РУгости материала проволоки кгс/см, и подачей инертного газа, направленного встречно движению проволоки. На чертеже изображена схема реали зации предлагаемого способа. Присадочная проволока 1 подается в сварочную ванну механизмом 2 подачи. Перед вводом в сварочную ванну проволока 1 очищается за счет прогре ва ее до 1300-1350°G в нагревательном устройстве, выполненном в виде цанги 3 с кожухом 4 для приема инертного газа. На цанге 3 со стороны выхода присадочной проволоки 1 выполнены отверстия 5 для выхода инертного газа. Отверстия 5 направлены под углом 35-40 против движения пррволоки 1. При этом ввод газа осуществляется в начале цанги 3 со стороны входа проволоки 1, благодаря чему газ предварительно прогревается. Нагрев проволоки осуществляется индуктором б. Присадочная проволока направляется в зону сварочной дуги 7 примерно на равном расстоянии от неплавящегося катода 8 до. зеркала сварочной ванны 9.. Предлагаемый способ, осуществляется следующим образом, В начале устанавливают длину .участка нагрева присгщочной проволоки по расчетной формуле e-U-6), где 1 - длина участка нагрева, см; V - скорость подачи проволоки, d - диаметр проволоки, см; .Е - модуль упругости материала проволоки кгс/см. При этом скорость подачи проволоки выбирают в зависимости от режима сварки. Затем подают инертный газ в сварочную горелку и нагревательное устройство. Включают источник нагрева проволоки, возбуждают дуги, включают механизм подачи проволоки и начинают процесс сварки. Физическая сущность данного способа заключается в термической очистке сварочной проволоки от газообразующих веществ непосредственно перед сваркой. Это достигается нагревом проволоки до 1350-1400 Выбор оптимальной температуры нагрева обоснован с учетом протекания на noBepxHodти проволок различных химических реакций, термомеханических процессов, адсобционных процессов, пиролиза веществ и десорбционных процессов. При указанных температурах металл имеет очень низкую прочность, а давление образующихся в закрытых полостях проволоки газов настолько велико, что легко .деформирует поверхностный слой металла;, и газы прорываются наружу в атмосферу. Такой механизм npoix ma поверхностного.слоя проволоки, закрывающего дефект, и ее дегазации уста- новлен экспериментально при нагреве проволоки из сплава ВТ20-2.при различных температурах. При нагреве газы образуются в результате пиролиза загрязнений и, в основном, за счет протекания реакций HaO- C COvH4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ | 2001 |

|

RU2201320C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2133178C1 |

| СПОСОБ ОДНОПРОХОДНОЙ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ ТОЛЩИНОЙ 10 ММ И ВЫШЕ ПО ГАЗОНАСЫЩЕННЫМ КРОМКАМ | 1999 |

|

RU2156680C1 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ МЕДИ И МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ СО СТАЛЬЮ | 2011 |

|

RU2470752C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ дуговой сварки неплавящимся электродом | 1983 |

|

SU1166942A1 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, преимуществен я«| Г;4Т1;ГИК5- -3 ; i и.,р. ,,:,-:..;.,,,.Ы 1 . БЗБЛй Тл кА . - ( но изделий КЗ титана и его сплавов, с подачей присадочной проволоки в сварочную ванну, которую предварительно очкцают, отличаю ц ийс я тем, что, с целью повышения качества сварного соединения путем уменьшения количества пор в шве, .очистку проволоки ПРОИЗВОДЯТ: перед вводом ее в сварочную ванну путем нагрева до 1350-1400 С на участке, равном ;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургия и технология сварки титана и его сплавов | |||

| Под ред, С.М.Гуревича | |||

| Наукова Думка ,, 1979, с 92-101 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Редчиц в.В. | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочное производство , 1979 10, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-07-23—Публикация

1981-08-24—Подача