Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных материалов, предназначенных для теплоизоляции строительных конструкций, в частности изоляции кровель и при изготовлении трехслойных панелей.

Известен патент [1] согласно которому строительный материал содержит 33 35% целлюлозных волокон, 3 5% антипирена для уменьшения воспламеняемости 7 9% вспененного силикатного стекла для уменьшения коррозионностойкого воздействия антипирена и 35 53% минеральной ваты.

Известен также тепло- и звукоизоляционный материал [2] состоящий из 55 - 80% измельченной старой бумаги и 45 20% борной кислоты или боратов и карбонатов типа карбоната кальция, карбоната цинка, гидрокарбоната натрия или карбоната свинца.

Известен патент [3] представляющий собой состав для изготовления теплоизоляционной засыпки из измельченных отходов производства на основе целлюлозы и дополнительно бихромат натрия, медный купорос и тетраборат аммония. В качестве измельченного целлюлозосодержащего компонента в состав входит измельченное бумажное волокно.

Известен патент [4] по которому сырьевая смесь содержит бумажную макулатуру 60 80% полиэтилен 20 40%

Наиболее близким аналогом для заявленной сырьевой смеси является сырьевая смесь для изготовления теплоизоляционного материала, включающая (мас.) полимерное связующее в виде порошка смеси термопластов 70 150, использованную бумагу, разрезанную на куски, 100 связывающее вещество - синтетический или натуральный каучук и стеариновую кислоту 20 [5]

Решаемой задачей заявленного изобретения является снижение плотности и теплопроводности, расширение сырьевой базы для изготовления теплоизоляционных материалов.

Указанная задача решается тем, что сырьевая смесь для изготовления теплоизоляционного материала, включающая целлюлозосодержащий компонент, полимерное связующее в виде порошка смеси термопластов и добавку, содержит в качестве целлюлозосодержащего компонента целлюлозную вату или измельченные, вышедшие из употребления денежные билеты или смесь состава (в мас.): измельченная макулатура 80, борная кислота 12 и бура 8, или смесь указанных денежных билетов и целлюлозной ваты или измельченной макулатуры в соотношении 1 1 3, а в качестве добавки полиэтиленовый воск при следующем соотношении компонентов (в мас.):

указанное полимерное связующее 4,5 58,5

указанный целлюлозосодержащий компонент 35 95

полиэтиленовый воск 0,5 6,5

При этом она содержит полимерное связующее в виде порошка термопластов с содержанием в ней вторичного полиэтилена низкой плотности не менее 40 мас. порошок измельчен до удельной поверхности 0,6 6,5 м2/г, термопласты с температурой плавления не выше 230oC, а в качестве полиэтиленового воска низкомолекулярные отходы синтеза полиэтилена.

Для реализации предложенного технического решения используют материалы, отвечающие следующим требованиям.

Целлюлозная вата отвечает требованиям ТУ 5761-001-35223424-94 "Вата теплоизоляционная целлюлозная".

Вышедшие из употребления денежные билеты соответствуют требованиям ТУ 5422-001-02250445-95 "Макулатура бумажная специальная".

Площадь частиц денежного билета не должна быть более 200 мм2.

Бура отвечает требованиям ГОСТ 8429-77 E "Бура. Технические условия".

Кислота борная отвечает требованиям ГОСТ 18704-78 "Кислота борная. Технические условия".

Полимерное связующее порошки термопластов должны быть изготовлены из сырья, удовлетворяющего следующим требованиям:

Остаток на сите 0,63 мм, не более 10

Остаток на сите 0,355 мм, не более 25

Показатель текучести расплава, г/10 мин 1,5 15,5

Насыпная плотность, г/см3 не менее 0,15

Удельная поверхность, м2/г 0,6 0,5

Исходным сырьем для получения полидисперсных порошков являются гранулы полиэтилена низкой плотности, гранулы отходов синтеза сополимера этилена с винилацетатом-сэвилена, полиэтилен высокой плотности, полистирола, вторичные полимеры в виде гранул и дробленых частиц размером не более 5 мм.

Полиэтиленовый воск низкомолекулярные отходы синтеза полиэтилена соответствует требованиям ТУ-05-10-44-82.

Целлюлозная вата (или измельченные, вышедшие из употребления денежные билеты или смесь целлюлозной ваты с измельченными вышедшими из употребления денежными билетами или измельченной макулатурой) пневмотранспортом перемещается через циклон в накопительный бункер, откуда дозируется в смеситель для приготовления рабочей смеси.

Термопластичное связующее полидисперсные порошки готовятся следующим образом.

Полимерное сырье взвешивается в необходимой пропорции и поступает в смеситель периодического действия. В этот же смеситель подается предварительно измельченный до размера менее 5 мм и отвешенный в необходимом соотношении полиэтиленовый воск. В смесителе происходит предварительное сухое смешение гранул полимеров и воска. Смесь гранул поступает в бункер роторного смесителя-измельчителя.

По мере прохождения материала вдоль цилиндра он расплавляется, гомогенезируется и измельчается в зоне интенсивного охлаждения ротора.

Полученный порошкообразный материал фракционируется на вибросите. Фракция менее 1 мм поступает в накопительный бункер смесительной установки, более 1 мм повторно измельчается.

Полученная смесь полидисперсного порошка с полиэтиленовым воском поступает в смеситель, туда же поступает и целлюлозосодержащий компонент.

Приготовление рабочей смеси осуществляется в специальном смесителе с горизонтальным валом.

Из смесителя смесь поступает на формовочный конвейер, на котором осуществляется формование подпрессовка плит (коэффициент уплотнения 2). Затем отформованные плиты устанавливаются на пресс горячего прессования и прессуют при температуре 130 150oC и удельном давлении 0,25 0,3 МПа. Время выдержки под давлением 15 20 мин, после снятия давления 1 2 мин. По окончании прессования осуществляется выдержка изделий и затем размыкание плит пресса.

После прессования плиты поступают на разделочный стол, где разрезаются, обрезаются кромки и при необходимости склеиваются по 2 3 штуки до заданной толщины.

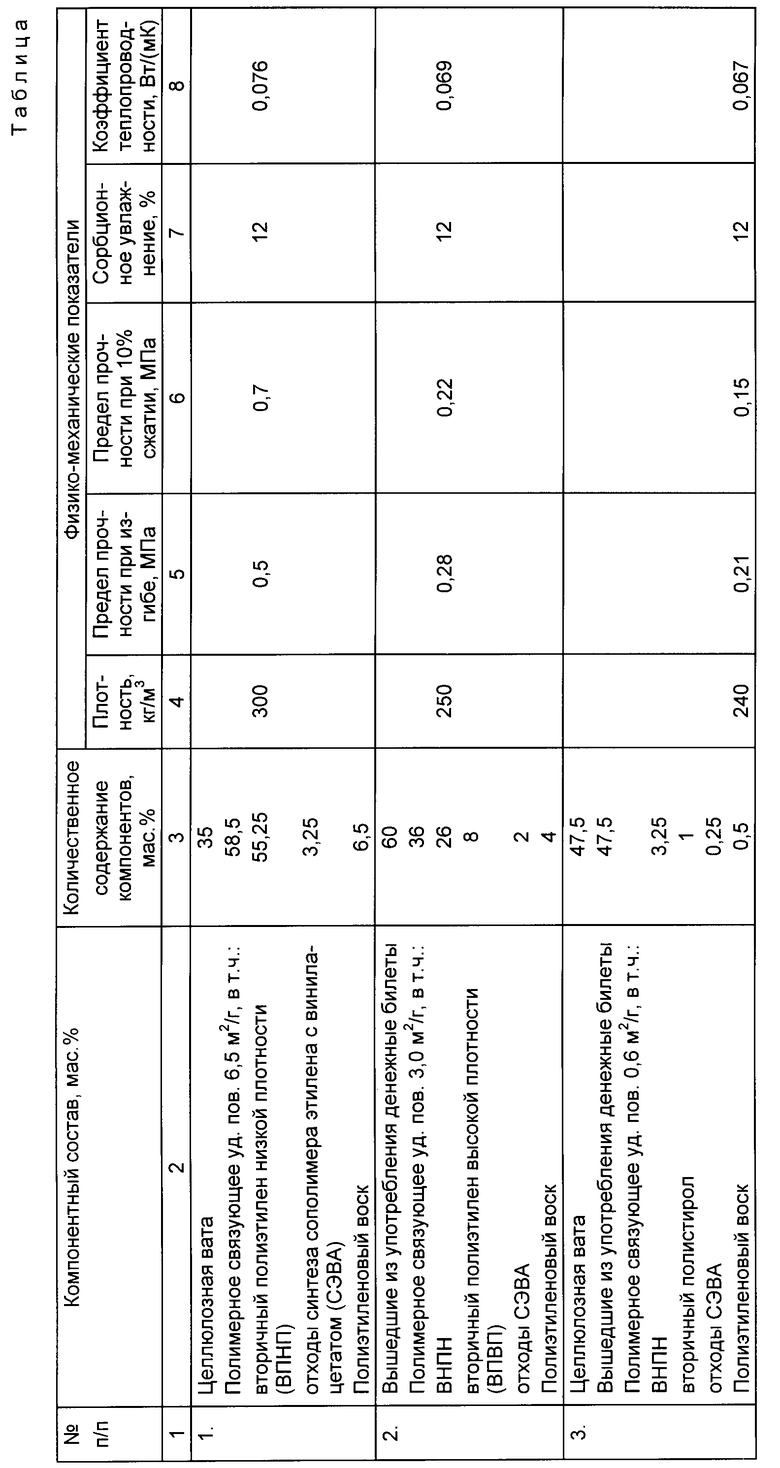

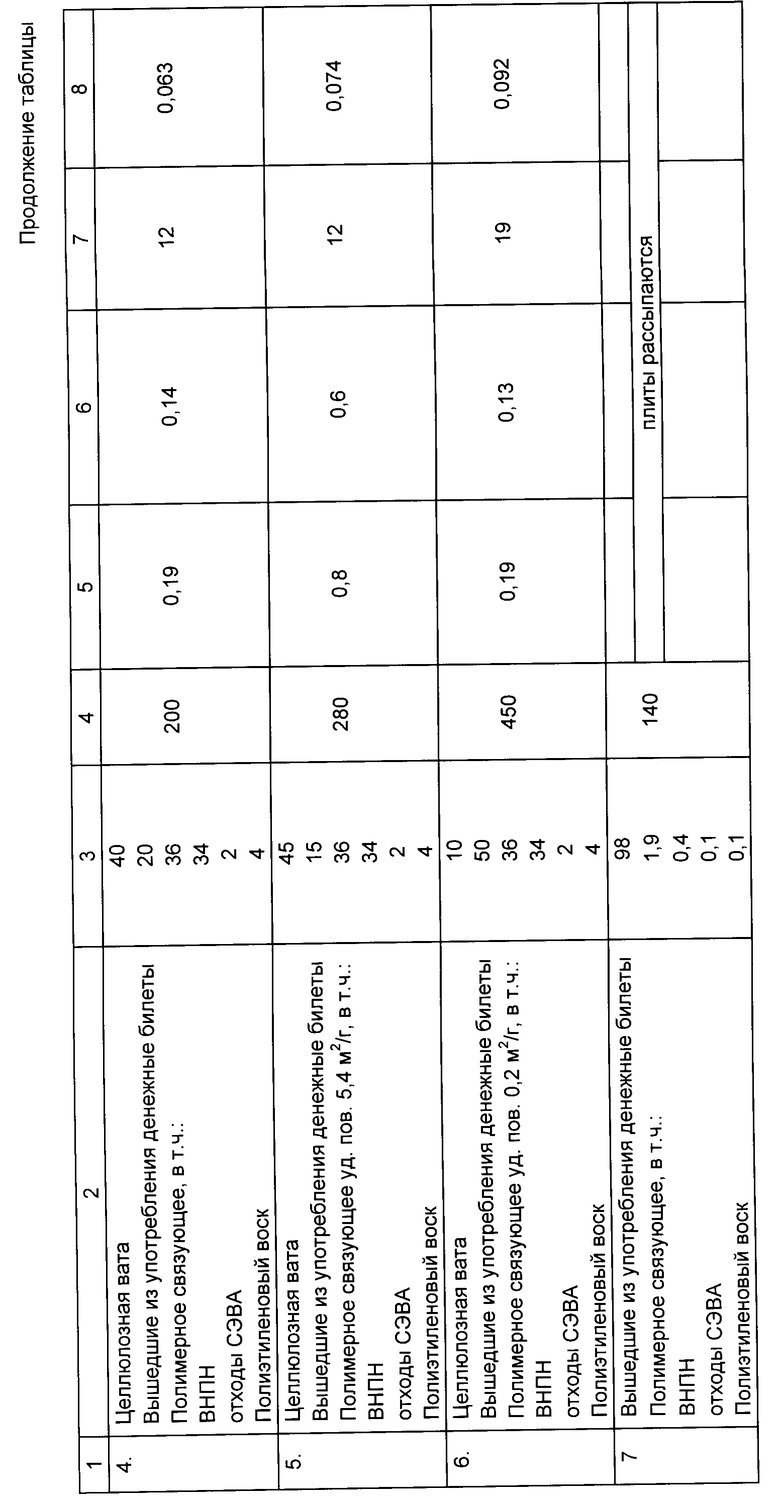

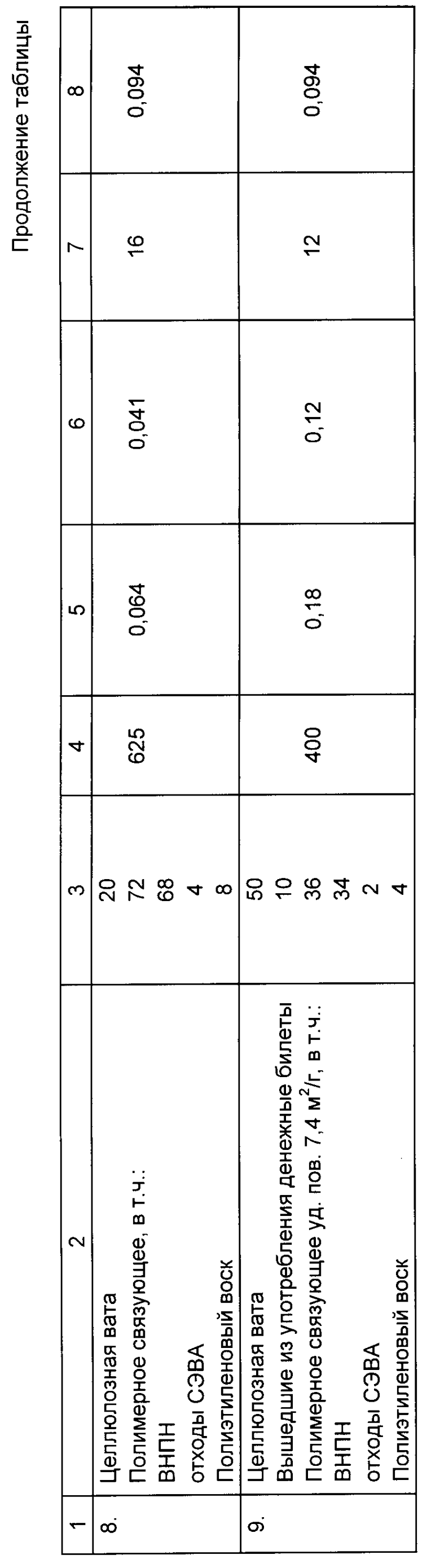

В таблице приведены составы из предложенной массы для изготовления теплоизоляционного материала и физико-механические показатели плит, изготовленных из этой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2156752C2 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2124486C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2149148C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструктивного материала | 1990 |

|

SU1807979A3 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| СЫРЬЕВАЯ СМЕСЬ "ЭКОВАТА-2" | 1995 |

|

RU2083524C1 |

| Способ разделения макулатуры из картона, ламинированного полиэтиленом, на компоненты | 2023 |

|

RU2822071C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270817C1 |

| СЫРЬЕВАЯ СМЕСЬ | 1996 |

|

RU2099303C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных материалов, предназначенных для теплоизоляции строительных конструкций, в частности изоляции кровель и при изготовлении трехслойных панелей. Сырьевая смесь для изготовления теплоизоляционного материала содержит, мас.%, полимерное связующее в виде порошка смеси термопластов 4,5 - 58,5, целлюлозную вату и вышедшие из употребления денежные билеты, или смесь состава (в мас.%) измельченная макулатура 80, борная кислота 12 и бура 8, или смесь указанных денежных билетов и целлюлозной ваты или измельченной макулатуры в соотношении 1 : 1 - 3 35 - 95 и полиэтиленовый воск 0,5 - 6,5. Причем она содержит полимерное связующее с содержанием вторичного полиэтилена низкой плотности не менее 40 мас.%, измельченное до удельной поверхности 0,6 - 6,5 м2/г, а термопласты имеют температуры плавления не выше 230oC, кроме того, в качестве полиэтиленового воска смесь содержит низкомолекулярные отходы синтеза полиэтилена. Материалы из заявленной сырьевой смеси имеют плотность от 200 до 300 кг/м3 коэффициент теплопроводности от 0,063 до 0,076 Вт/мК. 4 з.п. ф-лы, 1 табл.

Измельченная макулатура 80

Борная кислота 12

Бура 8

или смесь указанных денежных билетов и целлюлозной ваты или измельченной макулатуры в соотношении 1 1 3, а в качестве добавки полиэтиленовый воск при следующем соотношении компонентов, мас.

Указанное полимерное связующее 4,5 58,5

Указанный целлюлозосодержащий компонент 35 95

Полиэтиленовый воск 0,5 6,5

2. Смесь по п.1, отличающаяся тем, что она содержит полимерное связующее в виде порошка смеси термопластов с содержанием в ней вторичного полиэтилена низкой плотности не менее 40 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, N 4419256, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, патент, N 58-20910, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, N 1795959, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, N 1807979, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| FR, заявка, N 2497478, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-11-20—Публикация

1996-04-05—Подача