Изобретение относится к способу получения гетероциклических кислородсодержащих соединений, в частности димеров алкилкетенов жирных карбоновых кислот, которые находят применение в целлюлозно-бумажной промышленности для приготовления проклеивающей композиции.

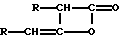

Известен способ получения димеров алкилкетенов общей формулы I

где R - алкильные радикалы, содержащие 12 - 16 атомов углерода, заключающийся в том, что галоидангидриды соответствующих жирных кислот обрабатывают в инертном растворителе третичным амином в отсутствие влаги и реакция заканчивается при 25oC в течение 16 - 24 ч. Выпавшую соль третичного амина отделяют фильтрацией.

Раствор димера алкилкетена упаривают, а затем кристаллизацией из растворителя выделяют димер алкилкетена [патент США N 2369919, кл. 260-585-5, опубл. 1945].

Недостатками этого метода являются сложность технологии выделения, обусловленная необходимостью фильтрации, и длительность процесса.

Известно также получение димеров алкилкетенов взаимодействием галогенангидридов жирных кислот с третичными аминами в инертном органическом растворителе с последующим отделением образовавшегося хлоргидрата третичного амина в виде водного раствора путем обработки реакционной смеси водным раствором, содержащим 0,1 - 1% минеральной кислоты и 0,1 - 10% водорастворимого спирта, и упариванием органического растворителя [авт. св. СССР N 1035024, кл. C 07 D 305/12, 1985].

Основным недостатком этого способа является использование в процессе спиртов.

Кроме того, известен способ получения димеров алкилкетенов жирных карбоновых кислот C12 - C20, заключающий в том, что после взаимодействия хлоргидрида соответствующей жирной кислоты и триалкиламина в среде безводного органического растворителя, последующее отделение образовавшегося солянокислого амина ведут в смесителе обработкой реакционной смеси водным раствором, содержащим 1,5 - 2% хлористого водорода или 1,5 - 20% оксиэтилидендифосфоновой кислоты, или их смесью до pH раствора 2 - 4 [патент России N 2021266, кл. C 07 D 305/12, 1994].

Из органического слоя (толуольного раствора) упаривают в вакууме растворитель и получают димер алкилкетена.

Существенным недостатком этого способа является то, что для интенсификации процесса расслаивания органического слоя и водно-солевого раствора создают достаточно кислую (pH 2 - 4) среду реакционной массы, что приводит к частичному разложению продукта. Кроме того, для более полного удаления толуола, наличие которого свыше 0,5% в продукте снижает эффективность применения димера в целлюлозно-бумажной промышленности, создают жесткие условия отпарки растворителя, что также способствует разложению продукта.

Прототипом данного изобретения является способ получения димеров алкилкетенов взаимодействием хлорангидридов алифатических кислот с низшими третичными аминами в органическом растворителе с последующим добавлением к реакционной смеси 2%-ной соляной кислоты до pH смеси 1,5 - 2,5, после реакционная смесь разделяется на два слоя. Затем после отделения слоя водного раствора хлоргидрата третичного амина из органического слоя выпаривают в вакууме растворитель. Получают 93 - 94,4%-ный димер алкилкетена с выходом 98,1 - 98,8% [заявка Японии N 436258, кл. C 07 C 48/88, C 07 C 49/89, 1992; заявка Японии N 436259, кл. C 07 C 48/88, C 07 C 49/89, 1992].

Недостатком указанного способа получения димеров алкилкетенов, помимо вышеперечисленных для аналогов, является образование промежуточного слоя в виде стойкой эмульсии, что приводит к потерям продукта и увеличению продолжительности расслаивания реакционной смеси. Кроме того, после отпарки растворителя из органического слоя полученный димер алкилкетена имеет существенную окраску, что снижает его потребительские свойства.

Задачей предлагаемого изобретения является упрощение и интенсификация процесса выделения димеров алкилкетенов и повышение качества целевого продукта.

Это достигается тем, что после взаимодействия хлорангидридов жирных кислот с низшим третичным амином в нейтральном органическом растворителе, дающим азеотроп с водой, реакционную смесь обрабатывают 1 - 2%-ным раствором соляной кислоты, в отсутствие или содержащим 0,5 - 1,5% водорастворимого деэмульгатора, до pH среды 5 - 6,5, и добавляют воду, содержащую 0,5 - 1,5% водорастворимого деэмульгатора, до полного растворения осадка хлоргидрата третичного амина. После отделения водного раствора хлоргидрата третичного амина в органический слой добавляют обессоленную воду в количестве, необходимом для полного образования азеотропа, и осуществляют выделение целевого продукта путем отпарки растворителя в виде его азеотропа с водой.

В качестве водорастворимых деэмульгаторов могут использоваться четвертичные аммониевые соли, например, алкилбензилдиметиламмоний хлорид, триалкилбензиламмоний хлорид и другие.

Использование для нейтрализации избыточного амина разбавленной соляной кислоты и для растворения хлоргидрата амина воды, содержащих менее 0,5% деэмульгатора, неэффективно вследствие резкого возрастания продолжительности расслаивания реакционной смеси, а увеличение в них массовой доли деэмульгатора свыше 1,5% экономически нецелесообразно, так как это существенного влияния на продолжительность расслаивания смеси не оказывает.

Отличительным признакам предлагаемого изобретения является то, что для интенсификации процесса расслаивания смеси на органический и водно-солевой слои реакционную массу обрабатывают разбавленной соляной кислотой не до сильнокислой среды (pH 1,5 - 2,5), что приводит к снижению выхода и качества продукта, а до слабокислой среды (pH 5 - 6,5), а затем добавляют воду, содержащую деэмульгатор, до полного растворения хлоргидрата третичного амина. Кроме того, отпарку растворителя при выделении целевого продукта осуществляют путем азеотропной отгонки его с водой, что позволяет понизить температуру отпарки и получать более светлый продукт.

Предлагаемое изобретение поясняется следующими примерами.

Пример 1. В четырехгорлый реактор, снабженный мешалкой, термометром, обратным холодильником, защищенным от атмосферы прокаленным хлористым кальцием, и капельной воронкой, помещают 106 г (0,35 моль) хлорангидрида стеариновой (октадекановой) кислоты и 159 г (183 мл) безводного толуола.

К полученному толуольному раствору при перемешивании в течение 1 ч прикапывают смесь, состоящую из 37,2 г (0,368 моль) безводного триэтиламина и 55,5 г (64 мл) безводного толуола, при 20 - 25oC. Перемешивание реакционной смеси продолжают еще 4 ч комнатной температуре, а затем ее нагревают до 50oC.

Не прекращая перемешивания и нагревания, приливают в реакционную массу 2%-ный раствор соляной кислоты, содержащий 0,6 мас.% водорастворимого деэмульгатора, алкил-C10 - C18-бензилдиметиламмоний хлорида (катамина АБ), в количестве, обеспечивающем pH реакционной среды 6, и для полного растворения осадка, хлоргидрата триэтиламина, 133 г воды, содержащей 0,6% катамина АБ.

После 2 - 3 мин перемешивания смесь переносят в делительную воронку, где в течение 8 мин происходит расслаивание смеси на органический (верхний) и водно-солевой (нижний) слои. Нижний слой (раствор хлоргидрата триэтиламина) и верхний (органический) слой разделяют. Получают 307,6 г 29%-ного толуольного раствора димера алкилкетена.

В органический слой добавляют 56 г дистиллированной (или обессоленой) воды и при интенсивном перемешивании, остаточном давлении 100 мм рт.ст. и температуре 56 - 60oC отпаривают толуол в виде его азеотропа с водой.

Получают 91,8 г 96,6%-ного димера стеарилкетена светло-желтого цвета. Количественный выход продукта 98,5%. Массовая доля остаточного толуола в продукте 0,1% (метод газожидкостной хроматографии). Температура плавления 58 - 59oC. Продукт также идентифицирован методом инфракрасной спектроскопии по характерным для него частотам поглощения 1725 и 1885 см-1 в ИК - спектре.

Пример 2. В реактор загружают 166,5 г (192 мл) сухого толуола и 111 г (0,362 моль) смеси хлорангидридов, полученной из стеариновой кислоты. Эта стеариновая кислота содержит 66% стеариновой, 28% пальмитиновой (гексадекановой) кислот и остальное другие жирные кислоты от C12 до C20. Средняя относительная молекулярная масса смеси хлорангидридов составляет 298.

При перемешивании в течение 1 ч приливают по каплям смесь 42 г (0,415 моль) триэтиламина и 63 г (73 мл) сухого толуола, поддерживая температуру реакционной смеси 25 - 30oC. Затем перемешивание продолжают в течение 4 ч при комнатной температуре.

По окончании выдержки реакционную смесь нагревают до 48 - 50oC и при перемешивании приливают в нее по каплям 2%-ную соляную кислоту, содержащую 0,5% катамина АБ, до pH среды 5. Добавляют 137 г 0,5%-ного водного раствора катамина АБ для растворения осадка.

После отделения водного раствора соляно-кислого триэтиламина, как описано в примере 1 (время расслаивания смеси 6 мин), в полученный органический слой в количестве 323,2 г добавляют 60 г дистиллированной (или обессоленной) воды и при интенсивном перемешивании, остаточном давлении 80 мм рт.ст. и температуре 48 - 50oC отпаривают толуол в виде его азеотропа с водой.

Получают 93,5 г светло-желтого целевого продукта с массовой долей димеров алкилкетенов 96,3% и выходом 98,7%.

Продукт также содержит 0,06% остаточного толуола и 0,1% воды. Температура плавления 48 - 49oC.

Пример 3. В реактор загружают 89 г (0,3 моль) смеси хлорангидридов, аналогично указанной в примере 2, и 133,5 г (154 мл) толуола, затем прикапывают смесь 33,7 г (0,333 моль) триэтиламина и 50,5 г толуола и после завершения реакции, отделения водного раствора хлоргидрата триэтиламина, как описано в примере 2, получают 259,4 г 29%-ного толуольного раствора димеров алкилкетенов (органический слой). Из этого раствора при остаточном давлении 5 мм рт. ст. и температуре куба 70 - 75oC отгоняют толуол.

Получают 75,8 г продукта светло-коричневого цвета с массовой долей димеров алкилкетнов 95,9% и массовой долей остаточного толуола 0,9%. Выход продукта составляет 97,8%.

Пример 4. Загрузку реагентов в реактор и синтез димеров алкилкетенов проводят аналогично примеру 2. По окончании выдержки и нагревания до 50oC в реакционную массу при перемешивании прикапывают 1%-ную соляную кислоту, содержащую 1,5% катамина АБ, до pH среды 6,5. Для полного растворения хлоргидрата триэтиламина добавляют в смесь 134 г 1,5%-ного водного раствора катамина АБ.

После расслаивания смеси в делительной воронке в течение 5 мин отделяют водно-солевой слой, а в органический слой добавляют 56 г дистиллированной воды. При интенсивном перемешивании, остаточном давлении 100 мм рт.ст. и температуре 56 - 60oC осуществляют азеотропную отпарку растворителя.

Получают 93 г светло-желтого продукта с массовой долей димеров 97,0% и выходом 98,2%. Массовая доля остаточной воды 0,12% при следовых количествах толуола.

Пример 5. В реактор загружают 149 г (0,5 моль) смеси хлорангидридов, полученной из стеариновой кислоты и 223,5 г (258 мл) сухого толуола.

При перемешивании в течение 1 ч прикапывают раствор 56,4 г (0,557 моль) сухого триэтиламина в 84,6 г (97,5 мл) сухого толуола, поддерживая температуру в реакторе 20 - 25oC. При этой же температуре продолжают перемешивание смеси в течение 4 ч, а затем реакционную массу нагревают до 50oC и прикапывают в нее 1,5%-ную соляную кислоту, содержащую 1% катамина АБ, до pH среды 6. Добавляют 190 г 1%-ного раствора катамина АБ для полного растворения осадка.

Содержимое реактора переносят в делительную воронку, где в течение 6 мин происходит расслаивание смеси. Водный раствор хлоргидрата триэтиламина отделяют, а в органический раствор (верхний слой) в количестве 434 г добавляют 80 г дистиллированной воды. При интенсивном перемешивании, остаточном давлении 90 мм рт.ст. и температуре 50 - 55oC осуществляют азеотропную отпарку толуола.

Выделяют 125,2 г светло-желтого продукта, содержащего 97,4% димеров алкилкетенов и 0,2% воды при отсутствии толуола. Выход продукта составляет 98,4%.

Пример 6. В реактор загружают 111 г (0,362 моль) смеси хлорангидридов, аналогичной по составу примеру 2, и 166,5 (190 мл) безводного бензола.

При перемешивании прикапывают в течение 1 ч смесь, состоящую из 42 г (0,415 моль) безводного триэтиламина и 63 г (72 мл) безводного бензола, при температуре 25 - 30oC. По окончании смешения реагентов перемешивание продолжают в течение 3 ч при этой температуре, а затем реакционную массу нагревают до 50oC и добавляют 2%-ную соляную кислоту, содержащую 1% катамина АБ, до pH 5,5. Осадок хлоргидрата триэтиламина растворяют добавлением 138 г 1%-ного водного раствора катамина АБ.

После отделения водного раствора хлоргидрата триэтиламина с помощью делительной воронки (время расслаивания 7 мин) в бензольный раствор продукта добавляют 23,2 г дистиллированной воды.

При интенсивном перемешивании, остаточном давлении 150 мм рт.ст. и температуре 40 - 45oC отгоняют бензол в виде азеотропа его с водой.

Получают 93,3 г светло-желтого продукта, содержащего 96,8% основного вещества и 0,1% воды. Количественный выход продукта составляет 98,4%.

Пример 7. В реактор загружают 149 г (0,5 моль) смеси хлорангидридов состава аналогичной примеру 2 и 223,5 (258 мл) сухого толуола. При перемешивании в течение 1 ч прикапывают смесь, состоящую из 56,4 г (0,557 моль) сухого триэтиламина и 84,6 г (97,5 мл) сухого толуола, поддерживая температуру в реакционной смеси 20 - 25oC.

После 4 ч перемешивания при этой температуре реакционную массу нагревают до 50oC, а затем в нее прикапывают 2%-ную соляную кислоту, содержащую 0,8% триэтилбензиламмоний хлорида, до pH среды 6. Добавляют до полного растворения осадка 190 г 0,8%-ного водного раствора триэтилбензиламмоний хлорида.

После 2 - 3 мин перемешивания смесь переносят в делительную воронку, где в течение 10 мин происходит расслаивание смеси. После отделения водно-солевого слоя (раствора хлоргидрата триэтиламина) в органический слой в количестве 433,5 г добавляют 80 г дистиллированной воды.

Азеотропной отпаркой растворителя при интенсивном перемешивании, остаточном давлении 80 мм рт.ст. и температуре 50 - 55oC выделяют 125,4 целевого продукта светло-желтого цвета с выходом 98,6%. Продукт содержит 96,5% димеров алкилкетенов и 0,05% остаточного толуола.

Пример 8. Загрузку реагентов в реактор и синтез димеров алкилкетенов проводят аналогично примеру 2. По окончании четырехчасовой выдержки и нагрева смеси до 50oC в реакционную массу при перемешивании прикапывают 2%-ную соляную кислоту, содержащую 0,4% катамина АБ, до pH среды 5. Растворяют осадок хлоргидрата триэтиламина добавлением 134 г 0,4%-ного водного раствора катамина АБ и переносят массу в делительную воронку.

После расслаивания смеси в течение 40 мин отделяют водно-солевой слой, а в органический слой добавляют воду. Азеотропной отпаркой при 55 - 60oC и остаточном давлении 100 мм рт.ст. удаляют растворитель и получают 90,5 г светло-желтого продукта с массовой долей димеров 95,6% и выходом 96,6%. Массовая доля остаточного толуола в продукте 0,15%.

Пример 9. В реактор загружают 89 г (0,3 моль) смеси хлорангидридов состава, аналогично указанного в примере 2, и 133,5 г (154 мл) сухого толуола. После прикапывания смеси 34,9 г (0,345 моль) сухого триэтиламина и 52,4 г (60 мл) сухого толуола, выдержки, как описано в примере 8, полученную смесь нагревают до 50oC и при перемешивании обрабатывают ее 2%-ной соляной кислотой, содержащей 1,7% катамина АБ, до pH 6,5. Для полного растворения осадка хлоргидрата триэтиламина добавляют 111 г воды, содержащей 1,7% катамина АБ.

Полученную смесь переносят в длительную воронку и после 5 мин расслаивания отделяют водный раствор хлоргидрата триэтиламина.

В органический слой в количестве 260,5 г добавляют 50 г обессоленной воды. При интенсивном перемешивании, остаточном давлении 100 мм рт.ст. и температуре 55 - 60oC отгоняют толуол в виде его азеотропа с водой.

Получают 74,7 г светло-желтого димера алкилкетенов с массовой долей основного вещества 96,6% и остаточным толуолом 0,05%. Количественный выход продукта составляет 98,3%.

Пример 10. Загрузку реагентов в реактор и синтез димеров алкилкетенов проводят аналогично примеру 9. Нагретую до 50oC реакционную массу обрабатывают 2%-ной соляной кислотой без деэмульгатора до pH 5. Затем осадок хлоргидрата триэтиламина растворяют 111 г воды, содержащей 1,5% катамина АБ.

После отделения с помощью делительной воронки водно-солевого раствора (продолжительность расслаивания 6 мин) из толуольного раствора димера азетропной отгонкой, как описано в примере 9, удаляют растворитель.

Получают 74,5 г светло-желтого продукта с массовой долей основного вещества 96,9%. Остаточное содержание толуола и воды в продукте 0,1 и 0,2% соответственно. Выход продукта 98,1%.

Пример 11. Загрузку реагентов в реактор и синтез димеров проводят аналогично примеру 9. Затем нагретую до 50oC реакционную массу обрабатывают 2%-ным раствором соляной кислоты до pH 1,5 и добавляют 109 г воды для растворения осадка.

После расслаивания смеси в течение 90 мин в делительной воронке отделяют водный раствор хлоргидрата триэтиламина, а в органический слой добавляют 50 г обессоленной воды. Азеотропной отпаркой при остаточной давлении 100 мм рт. ст. и температуре 55 - 60oC удаляют толуол и получают 73,8 г светло-желтого продукта с массовой долей основного вещества 94,9% и остаточным толуолом 0,08%. Выход продукта составляет 97,1%.

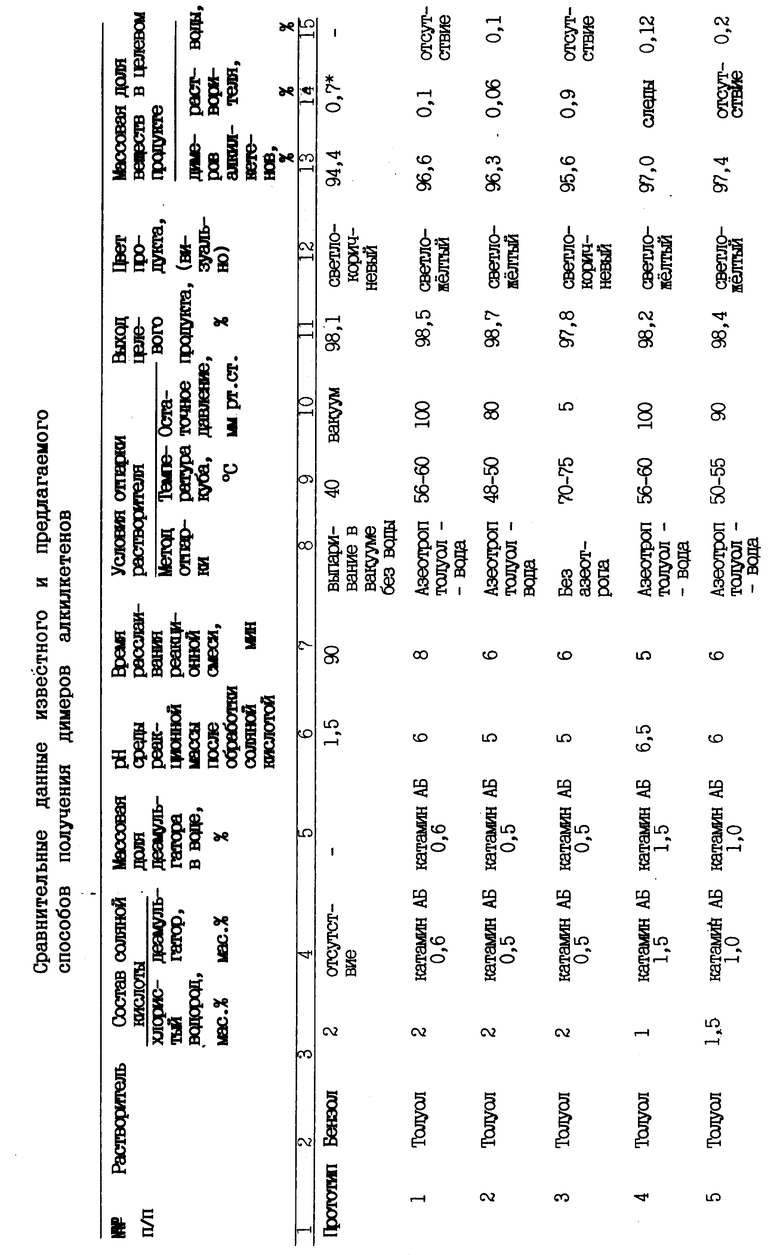

Сравнительные данные прототипа и предлагаемого способа получения димеров алкилкетенов приведены в таблице.

Как видно из примеров и таблицы получение димеров алкилкетенов по предлагаемому способу позволяет упростить и интенсифицировать процесс выделения продукта за счет сокращения числа операций при отделении хлоргидрата третичного амина, предотвращения эмульгирования смеси и снижения продолжительности расслаивания реакционной смеси с 90 мин по прототипу до 5 - 10 мин по предлагаемому способу путем обработки реакционной массы разбавленной соляной кислотой и водой, содержащих 0,5 - 1,5% водорастворимых деэмульгаторов.

Кроме того, использование в заявляемом способе деэмульгаторов позволяет в сравнении с прототипом (и примером 11) повысить массовую долю основного вещества в продукте с 93 - 94,9 до 96,3 - 97,4% за счет перехода среды реакционной массы из более кислой (pH 1,5 - 2,5) в менее кислую (pH 5 - 6,5), что уменьшает разложение продукта. В свою очередь, азеотропная отпарка растворителя позволяет снизить температуру отпарки, получать более светлый продукт и уменьшить в нем остаточное содержание растворителя с 0,07 - 0,9 (прототип и пример 3) до 0,15% и меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ АЛКИЛКЕТЕНОВ ЖИРНЫХ КАРБОНОВЫХ КИСЛОТ C-C | 1989 |

|

RU2021266C1 |

| Способ получения димеров высших алкилкетенов | 1981 |

|

SU1035024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2173321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2178793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ | 1998 |

|

RU2164551C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИФТОРУКСУСНОЙ КИСЛОТЫ ИЗ ВОДНЫХ РЕАКЦИОННЫХ СМЕСЕЙ | 1996 |

|

RU2119476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО БЕНЗИЛА | 1997 |

|

RU2125035C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛКИЛГАЛОГЕНИДОВ | 1995 |

|

RU2106335C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛОВОГО СПИРТА | 1995 |

|

RU2086529C1 |

Описывается способ получения димеров алкилкетенов, которые используются в целлюлозно-бумажной промышленности. Способ заключается во взаимодействии соответствующих жирных кислот с низшими третичными аминами в среде безводного органического растворителя с последующей обработкой реакционной смеси разбавленной соляной кислотой, отделением образующегося водного раствора хлоргидрата третичного амина и отгонке растворителя, при этом отделение водного раствора хлоргидрата третичного амина проводят после обработки реакционной смеси разбавленной соляной кислотой до рН 5-6,5 и 0,5-1,5%-ным водным раствором деэмульгатора до полного растворения осадка, в полученный органический раствор димера добавляют воду и целевой продукт выделяют в виде азеотропа с водой. Способ позволяет получать продукт с массовой долей основного вещества 96,3-97,4%, остаточным растворителем 0,15% и ниже при сокращении длительности процесса выделения димеров. 1 з.п. ф-лы, 1 табл.

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ УДАРНЫХ ПЕРЕГРУЗОК | 1972 |

|

SU436258A1 |

| Способ получения димеров высших алкилкетенов | 1981 |

|

SU1035024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ АЛКИЛКЕТЕНОВ ЖИРНЫХ КАРБОНОВЫХ КИСЛОТ C-C | 1989 |

|

RU2021266C1 |

| DE 3434212 A1, 20.03.1986 | |||

| Интерференционный рефрактометр | 1978 |

|

SU741121A1 |

| Ингалятор для порошковых веществ | 1974 |

|

SU550107A3 |

| US 5484952 A, 16.06.1996 | |||

| US 5672721 A, 30.09.1997. | |||

Авторы

Даты

2000-09-27—Публикация

1999-03-11—Подача