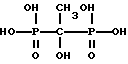

Изобретение относится к химии фосфорсодержащих соединений, а именно к способу получения оксиэтилидендифосфоновой кислоты формулы

из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот с углеродной цепью, содержащей 10 и более атомов углерода.

Оксиэтилидендифосфоновая кислота является эффективным компонентом, используемым в теплоэнергетике, нефтяной и текстильной промышленности, бытовой химии, медицине, производстве минеральных удобрений.

Известно получение оксиэтилидендифосфоновой кислоты взаимодействием треххлористого фосфора с уксусной кислотой и последующим гидролизом промежуточного продукта водой [a.с. СССР N 1065418, кл. C 07 F 9/38, опубл. 1984; патент ПНР N 117685, кл. C 07 F 9/38, опубл. 1983].

Выход целевого продукта составляет 76-95% от теории.

Данный способ имеет существенный недостаток, так как в процессе используется дорогостоящее сырье - треххлористый фосфор, а также необходима утилизация большого количества хлористого водорода, являющегося побочным продуктом.

Известен способ получения оксиэтилидендифосфоновой кислоты из фосфорсодержащего отхода производства хлорофоса, содержащего фосфористую кислоту, монометилфосфит и диметилфосфит, путем обработки его водой, ацилированием продуктов гидролиза, а затем снова гидролизом образующего продукта водой [а. с. СССР N 889661, кл. C 07 F 9/38, опубл. 1981].

Выход составляют 79,6% от теории.

Этот метод характеризуется многостадийностью и образованием побочного продукта - метилового спирта, требующего утилизации.

Известно также получение оксиэтилидендифосфоновой кислоты взаимодействием фосфористой кислоты с уксусным ангидридом при мольном соотношении 1: 0,5-2,0, продолжительности синтеза 0,5- 10 ч, температуре 70-180oC и последующим гидролизом при этой же температуре образующейся ацетоксиэтилидендифосфоновой кислоты [заявка Японии N 57-88188, кл. C 07 F 09/38, опубл. 1982] .

Продукт, получаемый по этому методу, предусматривает использование чистой фосфористой кислоты, являющейся дефицитным сырьем.

При получении хлорангидридов высших жирных кислот, которые применяются в производствах поверхностно-активных веществ, димеров алкилкетенов и других, с использованием треххлористого фосфора образуется фосфорсодержащий отход - фосфористая кислота, содержащая, кроме треххлористого фосфора и пирофосфористой кислоты, до 15% органических примесей (жирные кислоты, хлорангидриды жирных кислот, алкилхлорфосфиты). Практическое использование фосфористой кислоты проблематично, и поэтому в производстве хлорангидридов жирных кислот образуется неутилизируемый отход, что ухудшает экологические показатели производства.

Для утилизации этого отхода предложен способ получения щелочных солей оксиэтилидендифосфоновой кислоты, заключающийся в том, что загрязненную фосфористую кислоту обрабатывают бензолом с последующим отделением бензольного раствора. Остаток после отделения бензольного раствора подвергают последовательно ацилированию уксусным ангидридом при нагревании, гидролизу водой и нейтрализации щелочью [патент Великобритании N 978297, кл. C 2 C, опубл. 1964].

К недостаткам этого способа следует отнести повышенную пожаровзрывоопасность процесса вследствие применения бензола и сложности при осуществлении стадии экстракции бензолом. Кроме того, процесс сопровождается саморазогреванием, что может вызвать выброс реакционной массы из аппарата и сильное осмоление реакционной массы.

Известно получение оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов синтетических жирных кислот от C3 до C18 или кислот растительных масел, при котором отход предварительно обрабатывают метиловым спиртом, а затем последовательно ацилируют уксусным ангидридом и гидролизуют водой продукт ацилирования. Из полученного гидролизата острым паром отпаривают уксусную кислоту, избыточную воду и органические примеси в виде образовавшихся эфиров карбоновых кислот [патент России N 2067098, кл. C 07 F 9/38, опубл. 1994].

Выход продукта составляет 88,3-93,1% от теории.

Недостатками этого способа являются использование в процессе легковоспламеняющегося и токсичного метилового спирта, а также образование сточных вод, содержащих органические примеси, что усложняет их утилизацию и очистку.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения щелочных солей оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот, который заключается в том, что отход предварительно обрабатывают водой, взятой в количестве 1,5-2,5 мас.% от массы отхода, затем последовательно нагревают с уксусным ангидридом при температуре 48-50oC в течение 3 ч и снова обрабатывают водой на кипящей водяной бане в течение 2 ч. Полученный раствор очищают активным углем нагреванием при температуре 100-110oC в течение 1 ч и последующей фильтрацией. Очищенный водный раствор оксиэтилидендифосфоновой кислоты обрабатывают водным раствором едкого натра. После кристаллизации осадка в течение 5-6 ч, его фильтрации, промывки смесью уксусной кислоты и ацетона и сушки получают моногидрат мононатриевой соли оксиэтилидендифосфоновой кислоты. Из маточных растворов после отгонки уксусной кислоты дополнительно выделяют продукт [а.с. СССР N 721446, кл. C 07 F 9/38, опубл. 1980]. Выход целевого продукта составляет 87,1-89,3% от теории.

Этот метод получения оксиэтилидендифосфоновой кислоты характеризуется трудностями на стадии фильтрации отработанного активного угля, являющегося, кроме того, твердым отходом, требующим утилизации. Указанные недостатки препятствуют полной утилизации фосфорсодержащего отхода и созданию безотходного производства хлорангидридов высших жирных кислот.

Задачей предлагаемого изобретения является упрощение технологии, сокращение отходов производства при получении оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот и повышение выхода целевого продукта.

Это достигается тем, что первоначальную обработку расплава фосфорсодержащего отхода производства хлорангидридов высших жирных кислот осуществляют водой, взятой в количестве 20-30% от массы отхода, а затем при температуре 60-75oC выдерживают в течение 1,5-2,5 ч для полного завершения реакции гидролиза примесей.

При обработке отхода таким количеством воды гидролизуются примеси - треххлористый фосфор, хлорангидриды жирных кислот, пирофосфористая кислота и другие, с образованием водного раствора фосфористой кислоты и высших жирных кислот. Жирные кислоты практически нерастворимы в водном растворе фосфористой кислоты, и поэтому реакционная масса расслаивается на два слоя: нижний - водный раствор фосфористой кислоты, и верхний - органический слой в виде жирных кислот.

Количество взятой воды при обработке отхода обосновано следующим. При массовой доле воды меньше 20% от массы отхода образуется вязкая масса, при которой затруднено разделение слоев. Увеличение количества воды более 30% от массы отхода экономически не выгодно, так как при обезвоживании фосфористой кислоты увеличиваются расход треххлористого фосфора и образование соляной кислоты.

Образовавшиеся слои разделяют. Органический слой в виде жирных кислот легко утилизируется, например, снова используется как исходное сырье для получения хлорангидридов жирных кислот.

Очищенную от органических примесей фосфористую кислоту подвергают обезвоживанию треххлористым фосфором в стехиометрическом количестве к остаточной воде при температуре 60-75oC. После завершения реакции путем выдержки в течение 20- 30 мин при этой же температуре осуществляют отдувку из реакционной массы растворенного хлористого водорода.

Избыток треххлористого фосфора способствует образованию пиросоединений в результате взаимодействия его с фосфористой кислотой, а при недостатке - остаточная вода в фосфористой кислоте увеличивает расход уксусного ангидрита при получении оксиэтилидендифосфоновой кислоты.

Нижний температурный предел при обработке отхода водой, затем треххлористым фосфором регламентируется в первую очередь температурами кристаллизации отхода и фосфористой кислоты, а верхний обоснован склонностью фосфористой кислоты к разложению (выше 75oC), что в дальнейшем снижает выход и качество продукта.

Кроме того, сокращение времени выдержки на стадии обработки отхода водой (менее 1,5 ч) приводит к неполному гидролизу примесей, а увеличение продолжительности (более 2,5 ч) способствует образованию оксиалкилидендифосфоновых кислот в результате взаимодействия фосфористой кислоты с жирными кислотами.

Полученную фосфористую кислоту, после вышеуказанной обработки отхода ацилируют уксусным ангидридом, гидролизуют продукт ацилирования (ацетоксиэтилидендифосфоновую кислоту) водой и из гидролизата отпаривают острым паром уксусную кислоту. Полученный водный раствор оксиэтилидендифосфоновой кислоты отвечает требованиям технических условий и может использоваться как товарный продукт по назначению.

Для получения кристаллического продукта раствор упаривают на 25-30% отгоном воды, а после охлаждения и кристаллизации отфильтровывают продукт в виде осадка.

Из раствора оксиэтилидендифосфоновой кислоты обработкой щелочью и последующими операциями, как описано в прототипе, можно получить щелочную соль оксиэтилидендифосфоновой кислоты.

Предлагаемое изобретение поясняется следующими примерами.

Пример 1.

В четырехгорлую колбу емкостью 0,5 л, снабженную мешалкой, термометром, капельной воронкой и обратным холодильником, соединенным с заполненной водой склянкой Дрекселя, загружают 180 г фосфорсодержащего отхода (неочищенной фосфористой кислоты) производства хлорангидрида лауриновой (додекановой) кислоты (C12)). Отход содержит 1 мас.% органических примесей, в основном лауриновую кислоту и ее хлорангидрид. В расплав отхода при перемешивании и температуре не выше 75oC в течение 1 ч прикапывают 36 г (20 мас.% от массы отхода) дистиллированной воды.

Полученную смесь выдерживают при температуре 60-65oC в течение 0,5 ч с перемешиванием и 1,5 ч без перемешивания, а затем переносят в обогреваемую делительную воронку. При этом реакционная масса расслаивается, где нижний слой представляет собой водный раствор фосфористой кислоты, а верхний (органический) - лауриновую кислоту.

Слои разделяют. Получают 17 г лауриновой кислоты и 186 г фосфористой кислоты, содержащей 14,4 мас.% воды.

Фосфористую кислоту, помещают в реакционную установку емкостью 1 л, собранную, как описано выше, и при перемешивании и температуре 65-75oC по каплям приливают 68 г (0,495 моль) треххлористого фосфора. Мольное соотношение остаточная вода: треххлористый фосфор - 3:1. Для полного завершения реакции смесь выдерживают при перемешивании и той же температуре в течение 20-30 мин.

Затем капельную воронку заменяют на сифон, доходящий до дна реактора, и подачей сухого азота (или другого инертного газа) со скоростью 10-12 л/ч под слой жидкости в течение 2 -3 ч при температуре 65-75oC удаляют растворенный хлористый водород до остаточного содержания не более 0,2 мас.%. Хлористый водород с помощью склянки Дрекселя, соединенной с обратным холодильником, улавливают водой, получая товарную соляную кислоту. Получают 198,3 г (2,396 моль) очищенной безводной фосфористой кислоты с массовой долей основного вещества 99,1%.

Снова заменяют сифон на капельную воронку, из которой при перемешивании в течение 2 ч прикапывают в очищенную фосфористую кислоту 269 г (2,634 моль) уксусного ангидрида. За счет выделения тепла температура реакционной массы при этом поднимается до 95-115oC. Полученную смесь выдерживают, при температуре 115-130oC в течение 3 ч, а затем в нее медленно добавляют 330 г (18,313 моль) дистиллированной воды при этой же температуре.

По окончании дозировки воды заменяют обратный холодильник на нисходящий с приемником, а капельную воронку на сифон для подачи острого пара, и отпаривают уксусную кислоту из реакционной массы до содержания ее в гидролизате не более 1%. Получают 484,8 г (1,177 моль) 50%-ного водного раствора оксиэтилидендифосфоновой кислоты. Выход оксиэтилидендифосфоновой кислоты по 100%-ной фосфористой кислоте составляет 98,2%.

Полученный раствор оксиэтилидендифосфоновой кислоты отвечает требованиям ТУ 6-09-20-174-90 и может использоваться по назначению.

Для получения безводного продукта раствор упаривают дополнительно на 25-30% отгоном воды при температуре 100-115oC и остаточном давлении 700 мм рт.ст., охлаждают до 10-15oC и после стояния в течение 5-6 ч отфильтровывают выпавшую в осадок оксиэтилидендифосфоновую кислоту на воронке Бюхнера. Получают 224,8 г (1,091 моль) оксиэтилидендифосфоновой кислоты.

Из фильтрата (маточного раствора) дополнительно упаркой и фильтрацией выделяют еще 8,8 г продукта. Всего получают 233,6 г (1,125 моль) оксиэтилидендифосфоновой кислоты, содержащей 99,2% основного вещества. Температура плавления 198oC. Общий выход кристаллического продукта составляет 95,6% от теории.

В случае получения щелочной соли оксиэтилидендифосфоновой кислоты в 50%-ный водный раствор оксиэтилидендифосфоновой кислоты приливают по каплям 125 г (1,312 моль) 42%-ного водного раствора едкого натра при температуре не выше 50oC, а затем кристаллизуют щелочную соль оксиэтилидендифосфоновой кислоты в течение 4-6 ч при температуре 5-10oC. Осадок соли отфильтровывают на воронке Бюхнера, промывают 300 мл уксусной кислоты и 600 мл ацетона, отжимают и сушат на воздухе. Получают 262,8 г (1,055 моль) моногидрата мононатриевой соли оксиэтилидендифосфоновой кислоты с массовой долей основного вещества 98,8%. Из фильтрата после отгонки, ацетона и уксусной кислоты дополнительно выделяют 10 г соли. Суммарно получают 272,8 г (1,095 моль) моногидрата мононатриевой соли оксиэтилидендифосфоновой кислоты. Выход соли по отношению к оксиэтилидендифосфоновой кислоте составляет 93,1%.

Пример 2.

В реактор, как описано в примере 1, загружают 125 г фосфорсодержащего отхода производства хлорангидрида каприновой (декановой) кислоты (C10). Отход содержит около 5 мас.% органических примесей в виде каприновой кислоты и ее хлорангидрида. В расплав отхода при перемешивании и температуре 45-75oC добавляют по каплям 25 г (20% от массы отхода) дистиллированной воды.

Смесь выдерживают при перемешивании в течение 0,5 ч и при остановленной мешалке 1 ч при температуре 60-65oC, а затем с помощью обогреваемой делительной воронки разделяют образовавшиеся слои. Получают 138,9 г фосфористой кислоты, содержащей 13,9 мас.% воды, и 5,1 г жирной кислоты.

Водный раствор фосфористой кислоты загружают в реакционную колбу и при перемешивании прикапывают 49 г (0,357 моль) треххлористого фосфора, поддерживая температуру смеси 65-70oC. По окончании дозировки треххлористого фосфора продолжают перемешивание в течение 20 мин.

Затем из полученной реакционной смеси сухим азотом отдувают хлористый водород, как приведено в примере 1. Получают 147,7 г (1,773 моль) фосфористой кислоты с массовой долей основного вещества 98,4%.

Очищенную фосфористую кислоту ацилируют 199 г (1,949 моль) уксусного ангидрида, гидролизуют образовавшуюся ацетоксиэтилидендифосфоновую кислоту 245 г (13,596 моль) воды и после отпарки из гидролизата уксусной кислоты, как описано в примере 1, получают 325,5 г (0,869 моль) 55%-ного водного раствора оксиэтилидендифосфоновой кислоты. Дополнительной упаркой и кристаллизацией выделяют 172,2 г (0,824 моль) кристаллического продукта с массовой долей основного вещества 98,6%. Выход кристаллического продукта составляет 94,9% от теории.

Пример 3.

В реактор загружают 125 г расплава фосфорсодержащего отхода производства хлорангидрида стеариновой (октадекановой) кислоты (C18). Отход содержит 15 мас. % стеариновой кислоты и ее производных. В расплав отхода при перемешивании и температуре 60-75oC прикапывают 37,5 г (30% от массы отхода) дистиллированной воды.

Полученную смесь выдерживают при температуре 70-75oC сначала при перемешивании в течение 0,5 ч, а затем при остановленной мешалке еще 2 ч.

С помощью обогреваемой делительной воронки разделяют образовавшиеся слои и получают 17,8 г стеариновой кислоты и 134,2 г 75,8%-ного водного раствора фосфористой кислоты.

Водный раствор фосфористой кислоты загружают в реактор, как описано в примере 1, и при перемешивании и температуре 65-70oC в реактор дозируют 76 г (0,553 моль) треххлористого фосфора.

Из полученной реакционной смеси сухим азотом отдувают хлористый водород, как описано в примере 1, и получают 148,7 г (1,791 моль) фосфористой кислоты с массовой долей основного вещества 98,8%.

Очищенную фосфористую кислоту ацилируют 201 г (1,969 моль) уксусного ангидрида, гидролизуют продукт ацилирования 248 г (13,758 моль) воды и после отпарки из гидролизата уксусной кислоты с помощью острого пара, как описано в примере 1, получают 240,6 г (0,876 моль) 75%-ного водного раствора оксиэтилидендифосфоновой кислоты, которую можно использовать как товарный продукт. После отпарки воды и кристаллизации из раствора выделяют 174,4 г (0,834 моль) оксиэтилидендифосфоновой кислоты, содержащей 8,5% основного вещества. Выход продукта составляет 95,2% от теории.

Пример 4.

В реактор загружают 180 г расплава неочищенной фосфористой кислоты от производства хлорангидридов стеариновой кислоты технической (стеарина). Стеарин технический представляет собой смесь жирных кислот, %: стеариновой 61,4, пальмитиновой (C16) 34, миристиновой (C14) 1,6, другие кислоты от C12 до C20 - остальное. Фосфорсодержащий отход содержит 8,4% органических примесей в виде жирных кислот, их хлорангидридов и фосфитов.

В расплав отхода при перемешивании и температуре 60-65oC дозируют по каплям 45 г (25% от массы отхода) дистиллированной воды. Смесь продолжают выдерживать при температуре 70-75oC в течение 0,5 ч с перемешиванием и 1,5 ч без перемешивания.

С помощью обогреваемой делительной воронки разделяют образовавшиеся слои и получают 13,9 г органического слоя в виде жирных кислот и 201,8 г водного раствора фосфористой кислоты, содержащей 17,3% воды.

Водную фосфористую кислоту обрабатывают, как описано в примере 1, треххлористым фосфором в количестве 88,5 г (0,644 моль) и после отдувки хлористого водорода получают 216,3 г (2,607 моль) очищенной фосфористой кислоты с массовой долей основного вещества 98,8%.

После последовательного ацилирования очищенного отхода 292,6 г (2,866 моль) уксусного ангидрида, гидролиза 360 г (19,978 моль) воды продукта ацилирования и отпарки уксусной кислоты, как описано в примере 1, получают 525,8 г (1,276 моль) 50%-ного водного раствора оксиэтилидендифосфоновой кислоты, из которого дополнительной отпаркой воды выделяют 254,2 г (1,223 моль) кристаллического продукта чистоты 99,1%. Выход продукта составляет 95,8%.

Пример 5.

На загрузку берут фосфорсодержащий отход производства хлорангидридов стеарина косметического. Стеарин косметический представляет собой смесь жирных кислот, %: стеариновой - 46, пальмитиновой 52, другие кислоты от C12 до C20 - остальное. Отход содержит около 9 мас.% органических примесей. Синтез продукта проводят аналогично примера 4.

Расплав 180 г отхода обрабатывают 45 г (25% от веса отхода) воды. После разделения слоев получают 15 г жирных кислот и 197 г 80%-ного водного раствора фосфористой кислоты, которую обезвоживают 84,8 г (0,617 моль) треххлористого фосфора.

После отдувки из очищенного от органических примесей безводного отхода хлористого водорода получают 212,6 г (2,541 моль) фосфористой кислоты, которую последовательно ацилируют 285 г (2,793 моль) уксусного ангидрида и гидролизуют продукт ацилирования 350 г (19,423 моль) воды. Из гидролизата острым паром удаляют уксусную кислоту и получают 508,9 г (1,235 моль) 50%-ного водного раствора оксиэтилидендифосфоновой кислоты.

Из раствора оксиэтилидендифосфоновой кислоты получают 245,2 г (1,177 моль) кристаллического продукта с массовой долей основного вещества 98,9 %. Выход продукта составляет 95,3%.

Пример 6.

На загрузку берут 125 г фосфорсодержащего отхода производства хлорангидридов жирных талловых кислот. Отход содержит около 12 мас.% насыщенных и ненасыщенных жирных кислот C10-C22 и их хлорангидридов. При температуре 50-60oC и перемешивании отход обрабатывают 31,2 г (25% от массы отхода) воды. После выдержки при температуре 55-60oC с перемешиванием в течение 0,5 ч и 1 ч без перемешивания с помощью делительной воронки отделяют от органического слоя 135,1 г фосфористой кислоты, содержащей 17,4% воды.

К полученной фосфористой кислоте при температуре 65-75oC и перемешивании дозируют 59,7 г (0,435 моль) треххлористого фосфора, смесь выдерживают 20 мин при той же температуре, а затем сухим азотом отдувают из нее растворенный хлористый водород. Получают 147,5 г (1,738 моль) фосфористой кислоты.

Очищенный отход последовательно обрабатывают 195,1 г (1,911 моль) уксусного ангидрида, гидролизуют полученный продукт ацилирования 240 г (13,319 моль) воды и из гидролизата удаляют острым паром уксусную кислоту, как описано в примере 1.

Из полученных 315,9 г 54,3%-ного водного раствора последующей отпаркой воды и кристаллизацией выделяют 165,7 г (0,788 моль) оксиэтилидендифосфоновой кислоты с массовой долей основного вещества 97,9%. Выход продукта составляет 94,6%.

Таким образом, предлагаемый способ получения оксиэтилидендифосфоновой кислоты позволяет не только утилизировать фосфорсодержащий отход, образующийся при получении хлорангидридов высших жирных кислот, но и упростить процесс, снизить количество неутилизируемых отходов за счет исключения применения активного угля, что улучшает экологические показатели производства и снижает себестоимость продукта. Выход продукта по сравнению с прототипом повышается на 6,5-8,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2178793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2067098C1 |

| КИСЛОТНЫЙ ФОСФОРСОДЕРЖАЩИЙ КОМПЛЕКСООБРАЗУЮЩИЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2331651C1 |

| Способ получения щелочных солей оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот | 1977 |

|

SU721446A1 |

| КИСЛОТНЫЙ ФОСФОРСОДЕРЖАЩИЙ КОМПЛЕКСООБРАЗУЮЩИЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2331650C1 |

| Способ получения оксиэтилидендифосфоновой кислоты | 1978 |

|

SU783300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ АЛКИЛКЕТЕНОВ | 1999 |

|

RU2156761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА ПРОИЗВОДНЫХ N-АЦИЛ-N-ГИДРОКСИАЛКИЛГЛИЦИНАТА НАТРИЯ | 1994 |

|

RU2071465C1 |

| АЛКИЛАМИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ, ТВЕРДЫХ ВЗВЕШЕННЫХ ЧАСТИЦ, НЕФТИ И НЕФТЕПРОДУКТОВ | 2021 |

|

RU2770839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1987 |

|

RU2107688C1 |

Изобретение относится к способу получения оксиэтилидендифосфоновой кислоты, являющейся высокоэффективным комплексоном и использующейся в теплоэнергетике, нефтяной и текстильной промышленности, бытовой химии, медицине и в производстве минеральных удобрений. Описывается способ получения оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот с предварительной обработкой их водой для удаления органических примесей, последующим ацилированием уксусным ангидридом и водным гидролизом образующейся ацетоксиэтилидендифосфоновой кислоты при нагревании. При этом обработку ведут водой, взятой в количестве 20-30% от массы отходов, с последующими выдержкой при 60-75°С в течение 1,5-2,5 ч, отделением органического слоя жирных кислот, обработкой остатка треххлористым фосфором в стехиометрическом соотношении к остаточной воде и отдувкой из реакционной массы растворенного хлористого водорода при этой же температуре. Технический результат - упрощение процесса, сокращение отходов производства и повышение выхода целевого продукта.

Способ получения оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот с предварительной обработкой их водой для удаления органических примесей, последующим ацилированием уксусным ангидридом и водным гидролизом образующейся ацетоксиэтилидендифосфоновой кислоты при нагревании, отличающийся тем, что обработку ведут водой, взятой в количестве 20-30% от массы отходов, с последующими выдержкой при 60-75°С в течение 1,5-2,5 ч, отделением органического слоя жирных кислот, обработкой остатка треххлористым фосфором в стехиометрическом соотношении к остаточной воде и отдувкой из реакционной массы растворенного хлористого водорода при этой же температуре.

| Способ получения щелочных солей оксиэтилидендифосфоновой кислоты из фосфорсодержащих отходов производства хлорангидридов высших жирных кислот | 1977 |

|

SU721446A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2067098C1 |

| US 3551480 A, 29.12.1970. | |||

Авторы

Даты

2001-09-10—Публикация

2000-04-04—Подача