Изобретение относится к изготовлению композиционных полимерных материалов на базе фенолформальдегидных смол резольного типа и может быть использовано в промышленном строительстве в качестве конструкционного и теплоизоляционного материалов.

Известна композиция для получения пенопласта, включающая в мас.%: ФРВ-1А - смесь фенолформадьдегидной резольной смолы, алюминиевой пудры и поверхностно-активного вещества ОП-7 45-55; вспенивающе-отверждающий агент ВАГ-3 - (продукт конденсации сульфофенилмочевины, формальдегида и ортофосфорной кислоты) 12-18; наполнитель - отходы переработки апатитовых руд 16-25 и карбамидоформальдегидную смолу 11-17 (А.С. СССР N 1407938, кл. C 08 L 61/10, 1988).

Недостатком указанной композиции является низкая прочность при сжатии (0,85 МПа).

Известен также состав для композиционного материала, содержащий в мас.%: продукт конденсации отходов ацетонфенольного производства с формальдегидом 50-70; аддукт окиси этилена и алкилфенолов 4,0-7,0; алюминиевую пудру 0,5-1,0; бензолсульфокислоту 9,5-15,0; ортофосфорную кислоту 8,0-13,0; этиленгликоль 4,0-8,0; мочевину 4,0-6,0 (патент РФ N 2001063, кл. C 08 L 61/10, C 08 J 9/06, 1993).

Недостатком данного состава является низкая прочность при сжатии (0,52 МПа).

Наиболее низкой к заявленному объекту является композиция для получения искусственных пористых заполнителей, содержащая в мас.%: продукт конденсации отходов ацетонфенольного производства с формальдегидом 36-46; кислотный катализатор 24-34; наполнитель-порода мергель 22-38 (патент РФ N 2083613, кл. C 08 L 61/10, C 04 B 20/00, 1997, прототип).

Недостатком данной композиции является то, что из нее невозможно получать заливочные композиции, а изготавливаемый на ее основе материал имеет недостаточно хорошие прочностные свойства.

Задачей изобретения является создание заливочного композиционного материала для использования в промышленном строительстве в качестве теплоизоляционного материала с улучшенными прочностными свойствами.

Технический результат - повышение прочности получаемого материала при сжатии.

Указанный технический результат при осуществлении изобретения достигается тем, что известное вещество известной композиции для получения искусственных пористых заполнителей, содержащее продукт конденсации отходов ацетонфенольного производства с формальдегидом, кислотный катализатор, состоящий из бензолсульфоновой кислоты, ортофосфорной кислоты и этиленгликоля при их массовом соотношении 1:0,4:0,3 соответственно, и наполнитель, содержит в качестве наполнителя и вспенивателя породу доломит, при следующем соотношении компонентов композиции, мас.%:

продукт конденсации отходов ацетонфенольного производства с формальдегидом - 62-72

кислотный катализатор - 25-33

порода доломит - 2-5

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявленный состав для вспененного композиционного материала отличается от известного использованием в качестве наполнителя породы доломит. Это позволяет увеличить прочность материала на 15% отн.

Порода доломит выступает в составе и в качестве вспенивателя, это исключает необходимость использования таких техногенных веществ, как сода, алюминиевая пудра и др. Применение природного вспенивателя в малых количествах (2-5%) значительно расширяет возможности производства вспененного композиционного материала с высокими прочностными характеристиками за счет больших, практически неограниченных его запасов в недрах, доступного освоения и низкой стоимости, безотходной и экологически чистой технологии производства по отношению к производству алюминиевой пудры.

Присутствующий в породе доломит магний улучшает структуру и повышает механическую прочность композиционного материала.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующий признаки, тождественные всем существующим признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом веществе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень". Заявитель провел дополнительный поиск известных технических решений, совпадающих с отличительными от прототипа признаками заявленного вещества. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Вещества, используемые в составе:

- продукт конденсации отходов ацетонфенольного производства с формальдегидом получают по реакции поликонденсации формальдегида с отходами ацетонфенольного производства по ТУ 6-07-206935-86092;

- кислотный катализатор представляет собой смесь в соотношении 1:0,4:0,3 соответственно:

- бензолсульфоновая кислота ТУ 16-09-3737-74

- ортофосфорная кислота ГОСТ I0678-76E

- этиленгликоль ГОСТ 10164-75:

- порода доломит сложенная одноименным минералом (доломитом - Ca, Mg(CO3)2 месторождения Красновидово, измельченная до класса меньше 0,63 мм, содержащая в мас.%: CaO - 33,91; MgO - 17,47; CO2 - 45,50; CO3 - 0,33; н.р. - 2,79.

Примеры конкретного выполнения.

Пример I.

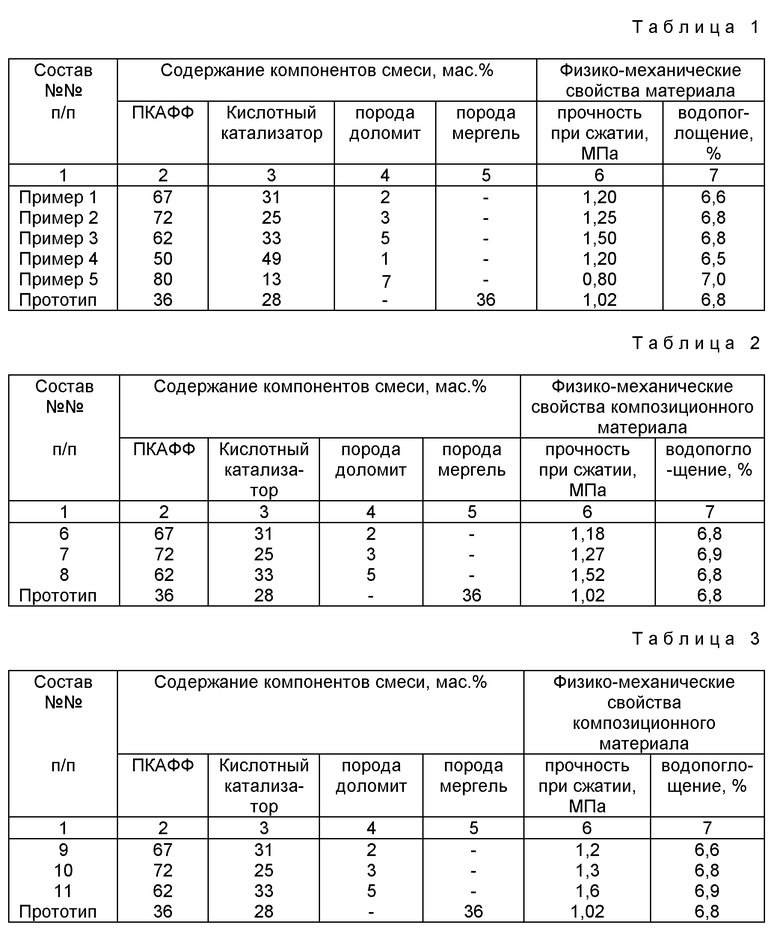

Состав готовят при комнатной температуре. Берут 67% продукта конденсации отходов ацетонфенольного производства с формальдегидом (ПКАФФ) смешивают с 2% доломита, размешивают 10-15 минут до пластического состояния, после чего добавляют 31% кислотного катализатора. Размешивают до полного смешения всех компонентов и заливают образовавшуюся массу в пресс-форму, где происходит вспенивание. Вспененной массе дают остыть до комнатной температуры, отвердиться. После чего извлекают композиционный материал из пресс-формы и далее используют по назначению. Состав и данные по определению свойств композиционного материала приведены в табл.1 (состав 1).

Пример 2.

Состав для вспененного композиционного материала готовят по примеру 1 с тем отличием, что берут 72% ПКАФФ, 3% доломита и 25% кислотного катализатора. Состав и данные по определению свойств материала приведены в табл. 1 (состав 2).

Пример 3.

Состав для вспененного композиционного материала готовят по примеру 1 с тем отличием, что берут 62% ПКАФФ, 5% доломита и 33% кислотного катализатора. Физико-механические характеристики вспененного композиционного материала на основе заявляемого состава приведены в табл. 1 (состав 3).

Для определения оптимального количества ингредиентов в составе проведены дополнительные эксперименты (составы 4 и 5) Показано, что при увеличении породы доломит до 7% мас. увеличивается водопоглощение и снижается прочность при сжатии. Уменьшение же содержания породы доломит до 1% мас. нецелесообразно, т. к. не влечет за собой существенного изменения физико-механических характеристик, но этого количества недостаточно для работы в качестве вспенивателя композиции.

Для определения возможности использования породы доломит других месторождений были проведены дополнительные эксперименты. Была использована повода доломит Сухореченского месторождения Свердловской области (Урал), измельченная до класса меньше 0,63 мм, содержащая в мас.%: CaO - 32,28; MgO - 18,74; CO2 - 45,89; CO3 - 0,41; н.р. - 2,63.

Состав и данные по определению свойств композиционного материала с доломитом Сухореченского месторождения приведены в таблице 2 (составы N 6, 7, 8).

Была также использована порода доломит Бимского месторождения Республики Татарстан, измельченная до класса меньше 0,63 мм, содержащая в мас.%: CaO - 31,01; MgO - 19,22; CO2 - 45,46; CO3 - 0,37; н.р. - 2,94.

Состав и данные по определению свойств композиционного материала с использованием доломита Бимского месторождения приведены в таблице 3 (составы N 9, 10, 11).

Таким образом, из приведенных данных следует, что вспененный композиционный материал, полученный на основе заявляемого состава (примеры 1-3, 6-11) обладает более высокой прочностью при сжатии по сравнению с прототипом.

Прочность получаемого материала увеличивается на 15% отн., а водопоглощение остается практически на том же уровне.

Использование в составе для вспененного композиционного материала породы доломит в малых количествах (2-5%) позволит получать прочный легкий пористый материал, исключая при этом применение дорогостоящей алюминиевой пудры, а также с низким показателем водопоглощения, что важно при использовании его в качестве конструкционного или теплоизоляционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ВСПЕНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2156781C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2111930C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1994 |

|

RU2083613C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212385C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1996 |

|

RU2111186C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2111989C1 |

Изобретение относится к изготовлению композиционных материалов на базе фенолформальдегидных смол резольного типа и может быть использовано в промышленном строительстве в качестве теплоизоляционного материала. Описывается состав для вспененного композиционного материала, содержащий продукт конденсации отходов ацетонфенольного производства с формальдегидом, кислотный катализатор, состоящий из бензолсульфоновой кислоты, ортофосфорной кислоты и этиленгликоля при их массовом соотношении 1:0,4:0,3 соответственно, и наполнитель. Он отличается тем, что в качестве наполнителя и вспенивателя он содержит породу доломит при следующем соотношении компонентов композиции, мас.%: продукт конденсации отходов ацетонофенольного производства с формальдегидом 62-72, кислотный катализатор 25-33, порода доломит 2-5. Технический результат - повышение прочности получаемого материала при сжатии и снижении водопоглощения. 3 табл.

Состав для вспененного композиционного материала, содержащий продукт конденсации отходов ацетонфенольного производства с формальдегидом, кислотный катализатор, состоящий из бензолсульфоновой кислоты, ортофосфорной кислоты и этиленгликоля при их массовом соотношении 1:0,4:0,3 соответственно, и наполнитель, отличающийся тем, что в качестве наполнителя и вспенивателя он содержит породу доломит при следующем соотношении компонентов композиции, мас. %:

Продукт конденсации отходов ацетонфенольного производства с формальдегидом - 62 - 72

Кислотный катализатор - 25 - 33

Порода доломит - 2 - 5

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1994 |

|

RU2083613C1 |

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

| RU 2001063 С1, 15.10.1993. | |||

Авторы

Даты

2000-09-27—Публикация

1997-12-02—Подача