Изобретение относится к области гальваностегии и может быть использовано при нанесении размерного высококачественного покрытия на поверхности двойной кривизны, например на рельсы механизации крыла летательного аппарата или стенки кристаллизатора установки непрерывной разливки стали.

Известен способ размерного покрытия /хромирование/ деталей с нанесением мелкокристаллических осадков хрома заданной толщины, по которому поверхность в процессе электролитического покрытия пластически деформируют прижимами в виде абразивных брусков /A.С. СССР N 231989, МПК C 23 B, 1967 г./.

Недостаток - образование абразивной и хромовой пыли, которую необходимо удалить из зоны покрытия протоком электролита /далее раствора/, с последующей очисткой удаленного из реагентной зоны раствора.

Известен способ получения износостойкого покрытия, при котором на наружную поверхность вращаемой в растворе детали электролитическим путем наносят покрытие и его пластически деформируют прижимом в виде вращаемого ролика /А. С. СССР N 795845, МКИ В 23 P 1/18, C 25 D 5/48, 1979 г./.

Этот способ практически невозможно применить для нанесения покрытия на изделия с поверхностью двойной кривизны.

Примером изделий с поверхностью двойной кривизны являются обшивки двойной кривизны как элементы обшивок самолета /А.И.Грошиков, Ю.В.Заславский, Н. И. Горбенко, 3аготовительно- штамповочные работы в самолетостроении. М.: Оборонгиз, 1961. С.223/.

Наиболее близким техническим решением является способ электролитического нанесения покрытия на внутреннюю поверхность осесимметричного изделия, при котором аноды размещают и вращают в полости соосно изделию, на внутренней поверхности которого из раствора осаждают материал покрытия и пластически деформируют прижимами, расположенными между анодами, причем технологический ток /посредством которого осуществляют осаждение покрытия/ пропускают одновременно по всем анодам и поверхности покрытия изделия /Патент США N 3751346, МПК B 23 P 1/00, 1/02; C 23 B 5/56; Нац. Кл. 204-26, 1973 г./.

Однако это изобретение невозможно применить для нанесения покрытия на изделии с поверхностью двойной кривизны, в частности плоской.

Технический результат: расширение технологических возможностей и улучшение качества покрытия на изделиях с поверхностью двойной кривизны, в частности на плоской поверхности. Указанный технический результат достигается за счет того, что в способе электрического нанесения покрытия на изделия с поверхностью двойной кривизны, включающего осаждение на поверхности изделия материала покрытия из раствора, его пластическое деформирование прижимами, расположенными между анодами, осаждение материала и его пластическое деформирование производят непрерывно по мере возвратно-поступательного перемещения вдоль изделия, по крайней мере, пары анодов, на которые подают технологический ток, с расположенными между ними прижимами, с одновременным возвратно-поступательным перемещением последних поперек изделия, причем давление прижимов сохраняют постоянным, сообщая прижимам возможность перемещения эквидистантно форме поверхности изделия. Кроме того, технологический ток подают на анод, расположенный перед прижимами по направлению движения.

Размещение прижимов между, по крайней мере, парой анодов, на которые подают технологический ток, возвратно-поступательно перемещаемых вдоль изделия с поверхностью двойной кривизны /в частности плоской/ с одновременным возвратно-поступательным перемещением прижимов поперек изделия позволяет осуществлять нанасение качественного покрытия электролитическим методом на изделия с поверхностью двойной кривизны /в частности, плоской/. Сохранение постоянства давления прижимов за счет их перемещения вдоль и поперек изделия эквидистантно его поверхности гарантирует стабильность заданного уровня послойной пластической деформации осаждаемого из раствора материала /металла/, причем активно разрушается на поверхности осаждения пленка свободного водорода /при хромировании изделия/, большая часть которого удаляется из раствора. Происходит многократное снижение содержание свободного водорода в покрытии, что значительно повышает стойкость покрытия против охрупчивания и исключает шелушение покрытия в процессе эксплуатации. Сохранение постоянства установленного зазора между поверхностью изделия и анодами за счет их одновременного с прижимами эквидистантного перемещения относительно поверхности изделия обеспечивает постоянство токовых параметров /плотность тока, напряжение/ по всей поверхности изделия, как следствие повышается равномерность осаждения и выход металла по току при неизменной плотности тока. Кроме того, дополнительно равномерность осаждения повышается из-за подачи технологического тока на анод, расположенный по ходу движения перед прижимами.

Сочетание этих приемов позволяет на изделии с поверхностью двойной кривизны, в частности плоской, получать высококачественное покрытие, например хромовое, с заданной /практически неограниченной/ толщиной, величиной шероховатости - 0,08-0,02 мкм, регулируемыми по знаку и величине остаточными напряжениями, высокой износо- и коррозионностойкостью при одновременном снижении энерго-, материало- и трудозатрат на изделие по сравнению с существующей серийной технологией.

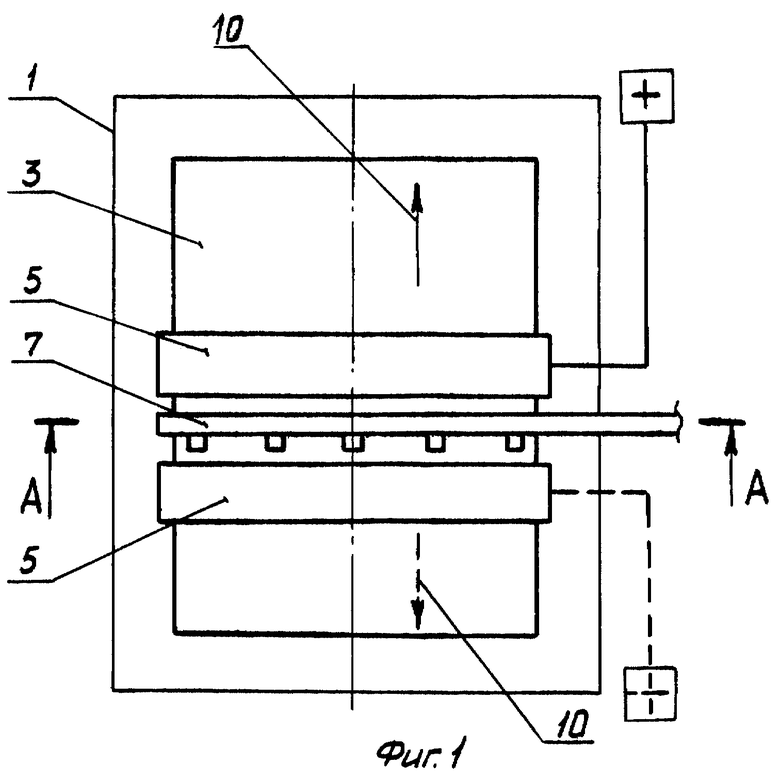

На фиг. 1 представлена принципиальная схема устройства /вид сверху/; на фиг.2 - вид по АА.

Специализированное оборудование для осуществления заявляемого способа включает ванну 1 с раствором 2, в котором размещено изделие 3 на ложементах 4, над изделием 3 расположены два анода 5, а между ними прижимы 6, закрепляемые совместно с анодами 5 на опоре 7. Ванна 1 имеет впускной 8 и выпускной 9 штуцеры. Осаждение материала при пропускании технологического тока через, по крайней мере, пару анодов 5 и его пластическое деформирование прижимами 6, расположенными между анодами 5, производят непрерывно по мере возвратно-поступательного перемещения 10 вдоль изделия 3, в то же самое время прижимы 6 совместно с анодами 5 совершают возвратно-поступательное перемещение 11 с амплитудой "а" и частотой "f" поперек изделия 3, причем давление прижимов 6 сохраняют постоянным, сообщая прижимам 6 возможность перемещения 12 эквидистантно форме поверхности изделия, обеспечивая постоянство зазора между анодами 5 и поверхностью изделия 3. Кроме того, технологический ток подают на анод 5, расположенный перед прижимами по направлению движения. При достижении прижимами 6 правого /левого/ края изделия 3 подачу технологического тока переключают на второй анод 5, который перемещается в обратном направлении перед прижимами 6. Через впускной штуцер 8 производят подачу концентрированного, а выпускной штуцер 9 - выпуск обедненного раствора из ванны 1.

В экспериментальном порядке предлагаемый способ был проверен при осаждении хромового покрытия на модели стенки кристаллизатора установки непрерывной разливки стали. Размер модели: длина - 300 мм, ширина - 100 мм, толщина - 5 мм. По длинной стороне модель была отформована радиусом 2 м. Материал модели - латунь. Использовали горизонтальную ванну. Модель была расположена в ванне на ложементах. Над моделью были расположены два анода длиной 200 мм, между которыми были укреплены 3 прижима на расстоянии 30 мм друг от друга. Аноды и прижимы были установлены на опоре, закрепленной" на тележке качения. Тележка обеспечивала возвратно-поступательное перемещение вдоль модели, копируя ее вертикальный профиль, а опора совместно с закрепленными на ней анодами и прижимами совершала с амплитудой а=35 мм и частотой f=1 Гц возвратно-поступательное перемещение поперек изделия и тележки в том числе. Скорость перемещения составляла 2 м/мин. В крайних положениях посредством конечных переключателей производили переключение технологического тока на другой анод. Зазор между анодами и изделием составлял 15 мм. Давление прижимов, обеспечивающее непрерывное пластическое деформирование осаждаемого материала, было постоянным и составляло 5N /0,5 кГ/, за счет перемещения прижимов эквидистантно форме поверхности изделия.

Получено мелкозернистое блестящее равномерное покрытие толщиной 0,25 мм. Дефекты отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 1998 |

|

RU2156837C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ПЛОСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2207410C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2242542C2 |

| СПОСОБ ГИБКИ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1991 |

|

RU2007241C1 |

| СПОСОБ ГАЛЬВАНО-МЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2333298C2 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1991 |

|

RU2026764C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТОНКОСТЕННЫХ ПАТРУБКОВ | 1989 |

|

RU1630120C |

| СПОСОБ ГИБКИ ЗАГОТОВОК | 1991 |

|

RU2015773C1 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

Изобретение относится к области гальваностегии и может быть использовано в машиностроении. Способ электролитического нанесения покрытия на изделия с поверхностью двойной кривизны включает осаждение материала покрытия из раствора, его пластическое деформирование прижимами, расположенными между анодами, причем осаждение материала и его пластическое деформирование производят непрерывно по мере возвратно-поступательного перемещения вдоль изделия, по крайней мере, пары анодов, на которые подают технологический ток, с расположенными между ними прижимами, с одновременным возвратно-поступательным перемещением последних поперек изделия, причем давление прижимов сохраняют постоянным, сообщая прижимам возможность перемещения эквидистантно форме поверхности изделия, кроме того, технологический ток подают на анод, расположенный перед прижимами по направлению движения. Повышается качество покрытия и расширяются технологические возможности. 1 з.п. ф-лы, 2 ил.

| US 3751346 А, 07.08.1973 | |||

| US 4713149 А, 21.10.1986 | |||

| Способ получения износостойкогопОКРыТия | 1979 |

|

SU795845A1 |

| US 3769181 А, 01.07.1969 | |||

| Способ хромирования | 1978 |

|

SU875888A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

Авторы

Даты

2000-09-27—Публикация

1998-12-29—Подача