Изобретение относится к области гальваностегии и может быть использовано при нанесении размерного высококачественного покрытия на внутренней поверхности полого изделия.

Известен способ размерного покрытия (хромирование) деталей с нанесением мелкокристаллических осадков хрома заданной толщины, по которому поверхность в процессе электролитического покрытия пластически деформируют прижимами в виде абразивных брусков (А.С. СССР N231989; Кл. 48а. 5/06; 1967).

Недостаток - образование абразивной и хромовой пыли, которую необходимо удалять из зоны покрытия протоком электролита (далее - "раствора"), с последующей обязательной очисткой этого раствора.

Известен способ получения износостойкого покрытия, при котором на наружную поверхность вращаемой в растворе детали электролитическим путем наносят покрытие с последующей его обкаткой упрочняющим элементом (прижимом) (А.С. СССР N795845; В 23 P 1/18, C 25 D 5/48; 1979 г.).

Недостаток - невозможность его применения для нанесения качественного покрытия на внутренней поверхности.

Наиболее близким техническим решением является способ электролитического нанесения покрытия на внутреннюю поверхность полого изделия, при котором анод размещают в полости изделия, в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения, при совместном соосном вращении анода и прижимов с одновременным возвратно-поступательным перемещением прижимов относительно анода, а в полость изделия подают концентрированный и выводят обедненный раствор (Патент США N3616289; МПК С 23 B 5/56; В 23 P 1/02. Нац. Кл. 204/26; 204/143G; 204/217; 204/224; 1969 г.).

Недостатком данного изобретения является сложность устройства для нанесения покрытия на внутреннюю поверхность полого изделия, снижающего стабильность качества покрытия, и ограниченность сортамента изделий по размерам.

Технический результат: повышение качества наносимого покрытия при расширении сортамента изделий за счет упрощения конструкции устройства, повышения его мобильности и надежности циркуляции раствора в зоне осаждения.

Указанный технический результат достигается за счет того, что в известном способе электролитического нанесения покрытия на внутреннюю поверхность полого изделия, при котором анод размещают в полости изделия, в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения, и одновременно в полость изделия подают концентрированный и выводят обедненный раствор, изделию сообщают возвратно-поступательное перемещение, прижимы вращают соосно с анодом, концентрированный раствор подают в полость изделия посредством системы лопаток, которые вращают одновременно с анодом и располагают под углом α к торцу изделия, а угол α выбирают из условия

Придание изделию возвратно-поступательного перемещения с одновременным вращением анода, прижимов и системы лопаток с углом α к торцу изделия, где угол α выбирают из условия  способствует интенсивному замещению обедненного раствора концентрированным, что улучшает стабильность качества покрытия, повышает выход металла по току, при этом упрощается конструкция специализированного устройства (оборудования), возрастает его мобильность и расширяется сортамент покрываемых изделий как по диаметру, так и по длине. В силу интенсивного вытеснения обедненного раствора из полости изделия концентрированным происходит активное удаление с покрываемой поверхности свободного водорода, пленка которого постоянно разрушается под воздействием прижимов, и вынос его потоком раствора за пределы изделия. В результате происходит многократное снижение содержания свободного водорода в слое хрома, что значительно повышает стойкость покрытия против охрупчивания и исключает шелушение покрытия в процессе эксплуатации изделия. Кроме того, так как прижимам сообщается только вращательное движение (поперечное перемещение), а их продольное перемещение относительно поверхности осаждения осуществляют за счет возвратно- поступательного соосно аноду перемещения изделия, упрощается задача поддержания стабильности давления прижимов. При этом повышается стабильность пластической деформации покрытия, что обеспечивает повышение качества покрытия.

способствует интенсивному замещению обедненного раствора концентрированным, что улучшает стабильность качества покрытия, повышает выход металла по току, при этом упрощается конструкция специализированного устройства (оборудования), возрастает его мобильность и расширяется сортамент покрываемых изделий как по диаметру, так и по длине. В силу интенсивного вытеснения обедненного раствора из полости изделия концентрированным происходит активное удаление с покрываемой поверхности свободного водорода, пленка которого постоянно разрушается под воздействием прижимов, и вынос его потоком раствора за пределы изделия. В результате происходит многократное снижение содержания свободного водорода в слое хрома, что значительно повышает стойкость покрытия против охрупчивания и исключает шелушение покрытия в процессе эксплуатации изделия. Кроме того, так как прижимам сообщается только вращательное движение (поперечное перемещение), а их продольное перемещение относительно поверхности осаждения осуществляют за счет возвратно- поступательного соосно аноду перемещения изделия, упрощается задача поддержания стабильности давления прижимов. При этом повышается стабильность пластической деформации покрытия, что обеспечивает повышение качества покрытия.

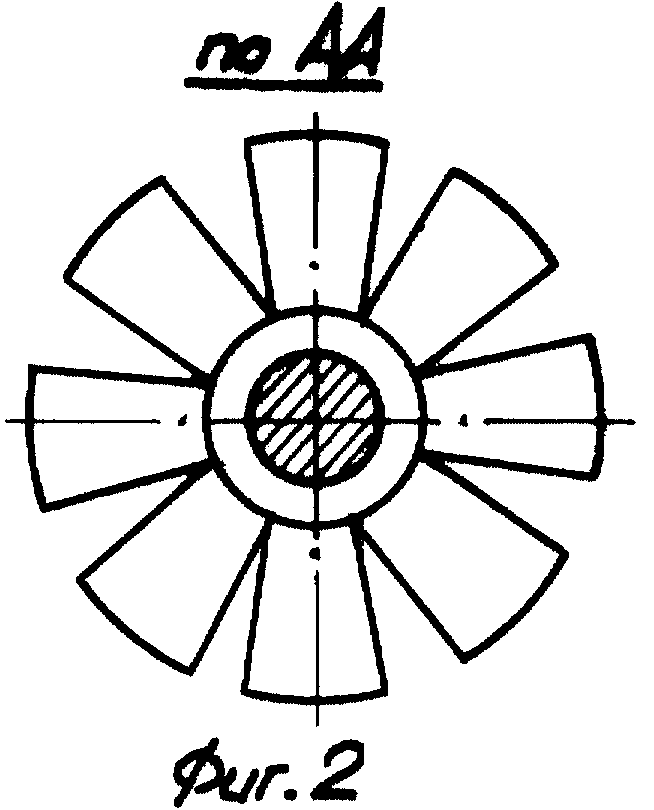

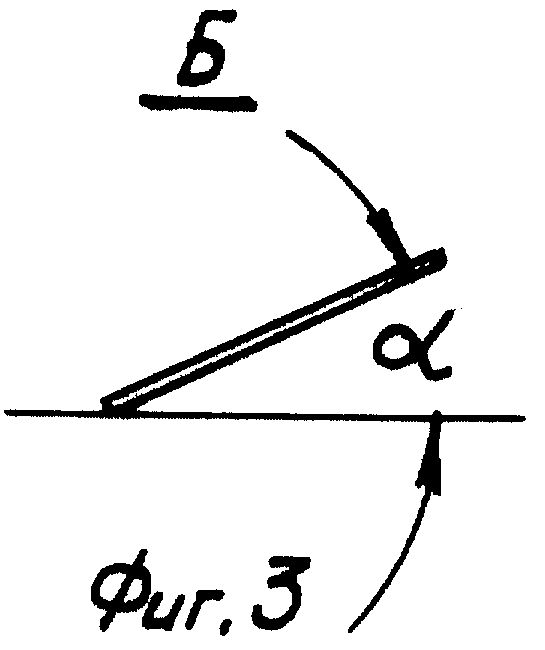

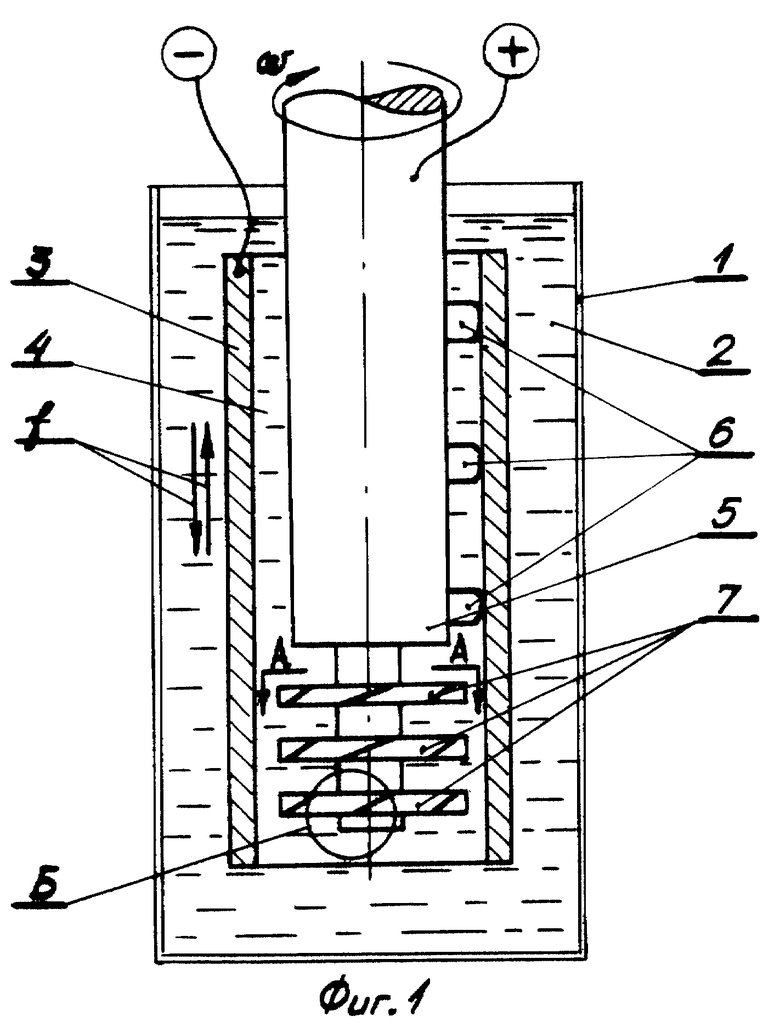

На фиг.1 представлена принципиальная схема устройства; на фиг.2 - вид по А-А; на фиг.3 - вид по Б; на фиг.4 - вариант расположения системы лопаток с углом α пo длине анода при электролитическом покрытии внутренней поверхности длинномерных изделий.

Специализированное оборудование для осуществления заявляемого способа включает ванну 1 с раствором 2, в котором размещено изделие 3, в полости 4 изделия 3 расположен анод 5 с прижимами 6 и системой лопаток 7, установленных под углом α к торцу изделия 3, выбранным из условия  Анод 5 совместно с прижимами 6, осуществляющими пластическое деформирование покрытия, и системой лопаток вращают вокруг своей оси (поперечное перемещение прижимов) с угловой скоростью ω, а изделие 3 с частотой f перемещают возвратно-поступательно (продольное перемещение прижимов) в ванне относительно анода 5, прижимов 6 и системы лопаток 7. Угол α меньше π/2, что обеспечивает при вращении системы лопаток 7 захват порции раствора и подачу ее вдоль оси изделия вверх (вниз) - при вертикальной схеме устройства или влево (вправо) - при горизонтальной схеме устройства, в зависимости от направленности угла α - "+" или "-".

Анод 5 совместно с прижимами 6, осуществляющими пластическое деформирование покрытия, и системой лопаток вращают вокруг своей оси (поперечное перемещение прижимов) с угловой скоростью ω, а изделие 3 с частотой f перемещают возвратно-поступательно (продольное перемещение прижимов) в ванне относительно анода 5, прижимов 6 и системы лопаток 7. Угол α меньше π/2, что обеспечивает при вращении системы лопаток 7 захват порции раствора и подачу ее вдоль оси изделия вверх (вниз) - при вертикальной схеме устройства или влево (вправо) - при горизонтальной схеме устройства, в зависимости от направленности угла α - "+" или "-".

В экспериментальном порядке предлагаемый способ был проверен при нанесении хромового покрытия на внутреннюю поверхность газосепаратора (модуль насосный). В корпусе газосепаратора внутренним диаметром 80 мм, длиной 390 мм на участке протяженностью 180 мм было нанесено покрытие толщиной 0,25 - 0,35 мм. Цель - получение высококачественного износостойкого слоя. Использовали вертикальную схему устройства (см. фиг.1). Система лопаток включала 3 крыльчатых диска, лопатки которых были развернуты под углом α = 30o, что обеспечивало хорошую подачу концентрированного раствора снизу-вверх при частоте возвратно-поступательного перемещения корпуса газосепаратора f=2 Гц и амплитуде 45 мм, или угловой скорости вращения анода, прижимов и системы лопаток из 3-х дисков ω = 90 оборотов в мин. Скорость осаждения металла увеличилась вдвое при сохранении уровня плотности технологического тока, равной 50 А/дм2. Получено мелкозернистое блестящее покрытие, отсутствуют какие-либо дефекты покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ ДВОЙНОЙ КРИВИЗНЫ | 1998 |

|

RU2156836C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 2004 |

|

RU2282683C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2242542C2 |

| СПОСОБ ГИБКИ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1991 |

|

RU2007241C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1991 |

|

RU2026764C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВЫСОКОНАПОРНОЙ СТРУЕЙ ЖИДКОСТИ | 1990 |

|

RU2030976C1 |

| СПОСОБ ГИБКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1989 |

|

RU1741344C |

| СПОСОБ ГИБКИ ЗАГОТОВОК | 1991 |

|

RU2015773C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЯТНА КОНТАКТА ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2036411C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ШЕВРОННЫМИ ГОФРАМИ | 1990 |

|

RU2086326C1 |

Изобретение относится к области гальваностегии и может быть использовано в машиностроении. Способ электролитического нанесения покрытия на внутреннюю поверхность полого изделия, при котором анод размещают в полости изделия, в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения, и одновременно в полость изделия подают концентрированный и выводят обедненный раствор, причем изделию сообщают возвратно-поступательное перемещение, прижимы вращают соосно с анодом, концентрированный раствор подают в полость изделия посредством системы лопаток, которые вращают одновременно с анодом и располагают под углом α к торцу изделия, а угол α выбирают из условия  Способ позволяет повысить качество покрытия при расширении сортамента изделий за счет упрощения устройства и повышения надежности циркуляции раствора. 4 ил.

Способ позволяет повысить качество покрытия при расширении сортамента изделий за счет упрощения устройства и повышения надежности циркуляции раствора. 4 ил.

Способ электролитического покрытия на внутреннюю поверхность полого изделия, при котором анод размещают в полости изделия, в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения, и одновременно в полость изделия подают концентрированный и выводят обедненный раствор, отличающийся тем, что изделию сообщают возвратно-поступательное перемещение, прижимы вращают соосно с анодом, концентрированный раствор подают в полость изделия посредством системы лопаток, которые вращают одновременно с анодом и располагают под углом α к торцу изделия, а угол α выбирают из условия

| US 3616289 А, 01.07.1969 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2077611C1 |

| Способ получения износостойкогопОКРыТия | 1979 |

|

SU795845A1 |

| US 5466360 А, 13.10.1994 | |||

| US 3673073 А, 07.10.1970. | |||

Авторы

Даты

2000-09-27—Публикация

1998-12-29—Подача