Изобретение относится к области гальваностегии и может быть использовано при нанесении размерного высококачественного покрытия на внутренней поверхности полого изделия.

Известен способ размерного покрытия (хромирование) деталей с нанесением мелкокристаллических осадков хрома заданной толщины, по которому поверхность в процессе электролитического покрытия пластически деформируют прижимами в виде абразивных брусков (А.С. СССР №231989; Кл. 48 а, 5/06; 1967 г.).

Недостаток - образование абразивной и хромовой пыли, которую необходимо удалять из зоны покрытия протоком электролита (далее - «раствора»), с последующей обязательной очисткой этого раствора.

Известен способ получения износостойкого покрытия, при котором на наружную поверхность вращаемой в растворе детали электролитическим путем наносят покрытие с последующей его обкаткой упрочняющим элементом (прижимом) (А.С. СССР №795845; В 23 Р 1/18, С 25 D 5/48; 1979 г.).

Недостаток - невозможность его применения для нанесения качественного покрытия на внутренней поверхности.

Известен способ электролитического нанесения покрытия на внутреннюю поверхность полого изделия, в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения, и одновременно в полость изделия подают концентрированный и выводят обедненный раствор, в котором изделию сообщают возвратно-поступательное перемещение, прижимы вращают соосно с анодом, концентрированный раствор подают в полость изделия посредством системы лопаток, которые вращают одновременно с анодом и располагают под углом α к торцу изделия, а угол α выбирают из условия α<|±π/2| (Патент RU №2156836; МКИ 7 С 25 D 5/22. Заявл. 29.12.1998, №98124026/02).

Недостаток изобретения - способ невозможно применить при покрытии внутренней поверхности массивных полых изделий (цилиндров), кроме того, способ не обеспечивает требуемого напора столба раствора для его прокачки через изделие, во-первых, в случае использования анода прямоугольного сечения при его вращении образуются «зоны разряжения», приводящие к разрыву непрерывного потока раствора, во-вторых.

Наиболее близким техническим решением является способ электролитического нанесения покрытия на внутреннюю поверхность полого изделия, при котором анод и прижимы размещают в полости изделия, в процессе осаждения металла из раствора его пластически деформируют прижимами, которые перемещают по длине и одновременно поперек поверхности осаждения, а в полость изделия подают концентрированный и выводят обедненный раствор (Патент USA, №3616289; МПК С 23 B 5/56; В 23 Р 1/02. Нац. Кл. 204/26; 204/143 G; 204/217; 204/224; 1969 г.).

Недостаток изобретения - сложность устройства для нанесения покрытия на внутреннюю поверхность полого изделия, снижающего стабильность качества покрытия, и ограниченность сортамента изделий.

Технический результат: повышение стабильности качества покрытия при расширении сортамента изделий за счет упрощения оборудования, повышения его мобильности и надежности циркуляции раствора в зоне осаждения.

Указанный технический результат достигается за счет того, что в известном способе электролитического нанесения покрытия на внутреннюю поверхность полого изделия, при котором в полости изделия размещают анод совместно с прижимами, в процессе осаждения металла из раствора его пластически деформируют прижимами, которые перемещают по длине и одновременно поперек поверхности осаждения, а в полость изделия подают концентрированный и выводят обедненный раствор, раствор подают в полость изделия с торца и прокачивают вдоль поверхности осаждения посредством системы ребер на поверхности анода, которые располагают по спирали под углом β к торцу изделия, а угол β выбирают из условия β<|±π/4|. Кроме того, полое изделие перемещают возвратно-поступательно, а анод с прижимами вращают; либо полое изделие вращают, а анод с прижимами перемещают возвратно-поступательно.

Выполнение анода с системой ребер на своей поверхности под углом β к торцу изделия, где угол β выбирают из условия β<|±π/4|, позволяет при его вращении и возвратно-поступательном перемещении полого изделия обеспечивать интенсивную прокачку раствора, поддерживая его оптимальную концентрацию в прикатодном пространстве, применительно к покрытию тонкостенных цилиндров или иных осесимметричных полых изделий малой массы. В случае нанесения покрытия на полые изделия типа толстостенных цилиндров или иных осесимметричных полых массивных изделий предложенную схему реализуют вращением полого изделия и возвратно-поступательным перемещением анода с системой ребер на своей поверхности, расположенных по спирали под углом β к торцу изделия, а угол β выбирают из условия β<|±π/4|.

Применение системы ребер на поверхности анода, расположенных по спирали под углом к торцу изделия, позволяет получить непрерывную прокачку столба раствора, заключенного в полости изделия, поддерживая постоянство оптимальной концентрации раствора в прикатодном пространстве, что улучшает стабильность качества покрытия, повышает скорость осаждения металла, при этом упрощается конструкция специализированного устройства (оборудования), повышается его мобильность и расширяется сортамент изделий как по диаметру, толщине стенок, так и по длине. В силу интенсивного вытеснения обедненного раствора из полости изделия концентрированным происходит активное удаление с осаждаемой поверхности свободного водорода, пленка которого постоянно разрушается под действием прижимов, и вынос его потоком раствора за пределы изделия. Происходит многократное снижение содержания свободного водорода в слое хрома, например, что повышает стойкость покрытия против охрупчивания и исключает шелушение покрытия в процессе эксплуатации изделия. Кроме того, выполнение на поверхности анода системы ребер, расположенных по спирали под углом β к торцу изделия, позволяет существенно увеличить площадь поверхности анода, что увеличивает скорость осаждения и стабильность качества покрытия.

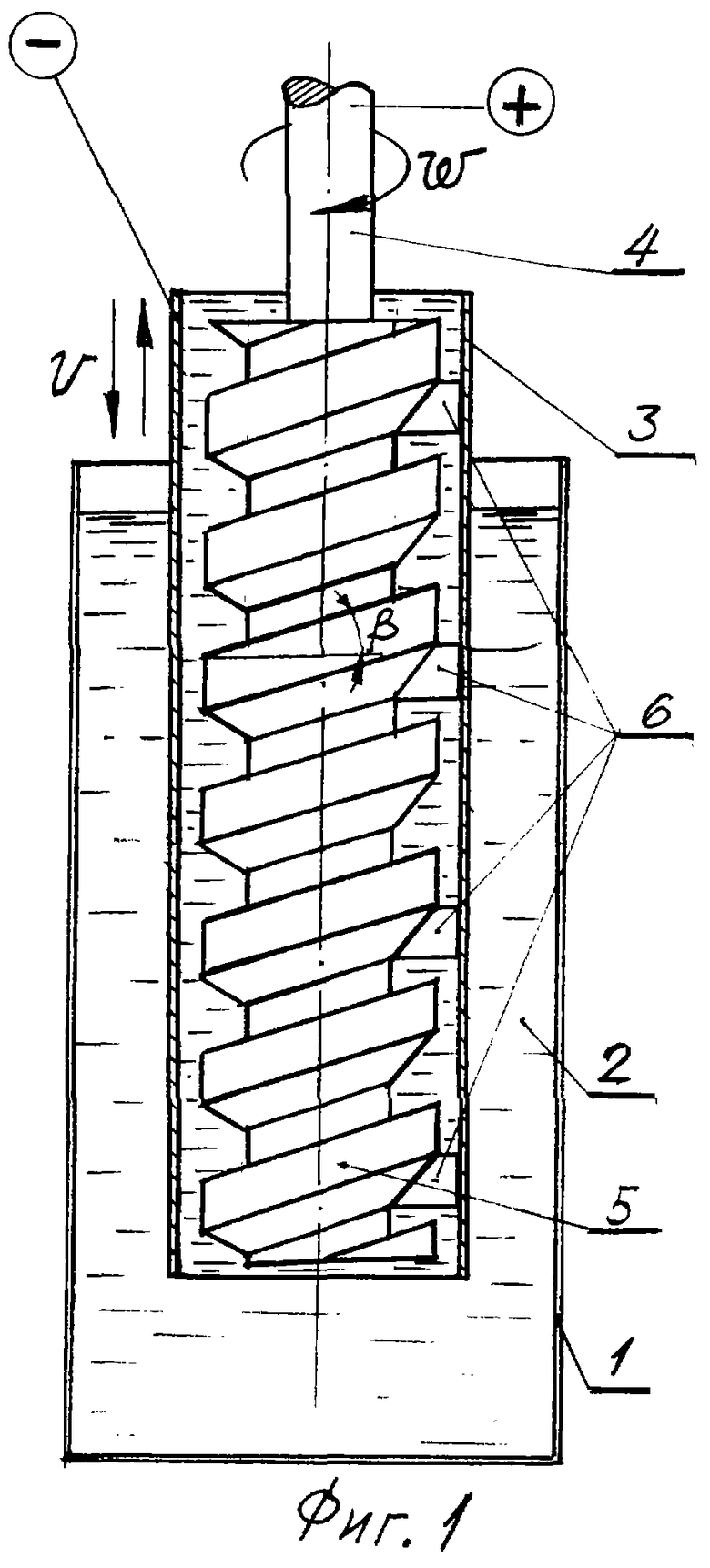

На фиг.1 представлена принципиальная схема устройства для покрытия внутренней поверхности тонкостенных полых изделий; на фиг.2 представлена принципиальная схема устройства для покрытия внутренней поверхности крупногабаритных, массивных цилиндров или других осесимметричных полых изделий.

Специализированное оборудование для осуществления заявляемого способа включает ванну 1 с раствором 2, в котором размещено изделие 3, в полости которого расположен анод 4 с системой ребер 5, расположенных по спирали под углом β к торцу изделия 3, выбранным из условия β<|±π/4|, и прижимами 6. Анод 4 совместно с прижимами 6, осуществляющими пластическое деформирование, вращают вокруг своей оси (поперечное перемещение прижимов) с угловой скоростью ω, а изделие 3 со скоростью ν перемещают возвратно-поступательно (продольное перемещение прижимов) относительно осаждаемой поверхности - применительно к тонкостенному цилиндру. Угол β меньше величины π/4, что обеспечивает захват порции раствора и его последовательную подачу системой ребер 5 вдоль оси изделия 3, причем направление угла β - «+» или «-» выбирают противоположно направлению вращения анода 4.

В случае покрытия крупногабаритного массивного цилиндра изделие 3 помещают на вращаемом со скоростью ω поддоне 7, причем изделие 3 с поддоном 7 образуют замкнутую со стороны поддона полость, в которую подают концентрированный раствор. Размещенному в полости изделия 3 аноду 4 с системой ребер 5 на его поверхности, выполненных по спирали под углом β к торцу изделия 3, выбранным из условия β<|±π/4|, совместно с прижимами 6 придают возвратно-поступательное перемещение анода 4 со скоростью ν. Совместное действие вращения изделия 3 на поддоне 7 и возвратно-поступательное перемещение анода 4 с системой ребер 5, расположенных по спирали под углом β, со скоростью ν способствует активной прокачке раствора в полости изделия 3 и пеливу обедненного раствора через край цилиндра в ванну 1.

В экспериментальном порядке предлагаемый способ был проверен при нанесении хромового покрытия на внутреннюю поверхность газосепаратора (модуль насосный). В корпусе газосепаратора размером ⊘ 90×1,2 мм, длиной 230 мм было нанесено покрытие толщиной 150 мкм. Цель - получение высококачественного износостойкого слоя. Использовали вертикальную схему устройства (см. фиг.1). Применили анод диаметром 70 мм с системой ребер диаметром 80 мм, расположенных по спирали под углом β к торцу изделия, где угол β=23°, расстояние между ребрами составляло 20 мм; анод был выполнен с 5 прижимами. Скорость вращения анода ω=85 об/мин, возвратно-поступательного перемещения корпуса газосепаратора ν=56 об/мин (т.е. 56 двойных ходов/мин). Была получена устойчивая прокачка раствора через корпус газосепаратора, скорость осаждения хрома выросла на 50%, качество покрытия высокое: мелкозернистая структура, поверхность покрытия - блестящяя, поры отсутствуют, шероховатость - (0,04...0,03) мкм, микротвердость - 1050 кг/мм2, дефекты (сколы, шелушение, задиры) - отсутствуют.

Было проведено восстановление изношенной гильзы цилиндра тепловоза. Размеры, мм: диаметр - 260, толщина стенки - 12, высота - 480; масса ˜50 кг. Материал - модифицированный чугун. Подготовка поверхности - шлифование. Требуемая толщина покрытия - 1,5 мм. Метод восстановления - железнение. Применили вертикальную схему устройства (фиг.2): скорость вращения поддона ω=112 об/мин, перемещение анода - ν=187 дв. ходов. Получили качественное покрытие требуемой толщины, без дефектов, шероховатость - 0,1 мкм, твердость - HRc=59. Скорость осаждения выросла вдвое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 1998 |

|

RU2156837C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ПЛОСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2207410C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2004 |

|

RU2280107C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2005 |

|

RU2281991C1 |

| ПРИЖИМ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2210639C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 2024 |

|

RU2836973C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ ДВОЙНОЙ КРИВИЗНЫ | 1998 |

|

RU2156836C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354757C2 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ | 2006 |

|

RU2320784C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2242542C2 |

Изобретение относится к области гальваностегии и может быть использовано при нанесении размерного высококачественного покрытия на внутреннюю поверхность полого изделия. Способ включает размещение анода совместно с прижимами в полости изделия, пластическое деформирование прижимами в процессе осаждения металла из раствора, перемещение прижимов по длине и одновременно поперек поверхности осаждения, подачу в полость изделия концентрированного и вывод обедненного раствора, причем раствор подают в полость изделия с торца и прокачивают вдоль поверхности осаждения посредством системы ребер на поверхности анода, которые располагают по спирали под углом β к торцу изделия, а угол β выбирают из условия: β<|±π/4|. Технический результат: повышение стабильности качества покрытия при расширении сортамента изделий за счет упрощения оборудования, повышения его мобильности и надежности циркуляции раствора в зоне осаждения. 2 з.п. ф-лы, 2 ил.

| US 3616289, 26.10.1971 | |||

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ ДВОЙНОЙ КРИВИЗНЫ | 1998 |

|

RU2156836C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 1998 |

|

RU2156837C1 |

Авторы

Даты

2006-08-27—Публикация

2004-12-20—Подача