Использование: изобретение относится к области неорганических наполнителей, применяемых в производстве резиновых смесей на основе каучуков общего назначения, и может быть использовано в производстве лакокрасочных материалов в качестве наполнителя пигментного.

Сущность: использование в резиновых смесях наполнителя для резиновых смесей на основе оксида цинка, который дополнительно содержит белит шлаковый порошкообразный технический при следующем соотношении компонентов, мас.%: белит шлаковый порошкообразный технический 25-30; оксид цинка остальное.

Изобретение относится к области неорганических наполнителей, применяемых в производстве резиновых смесей на основе каучуков общего назначения, и может быть использовано в производстве лакокрасочных материалов в качестве наполнителя пигментного.

Наиболее близким по технической сущности и достигаемому результату является наполнитель для резиновых смесей, включающий оксид цинка, описанный в заявке Японии N 14210074 (кл. C 08 L 9/00, 14 января 1976 г.) "Полимерный композит".

Оксид цинка имеет недостаток, заключающийся в том, что технология его получения включает применение дорогостоящего металлического электролитного цинка, обладающего высокой стоимостью. Поэтому получаемый оксид цинка характеризуется высокой стоимостью и его применение в резиновых смесях повышает затраты на изготовление резиновых шин.

Наряду с этим недостатком известных наполнителей является сложность технологии их получения и высокая крупность частиц за счет образования агрегатов, что затрудняет получение однородной резиновой массы. При использовании минеральных наполнителей изделия характеризуются неоднородностью физико-механических свойств, что снижает эксплуатационные свойства изделий.

Так как в частности шинная промышленность является материалоемким производством, в которой около 80% себестоимости продукции приходится на материалы, разработка новых наполнителей является актуальной задачей.

Цель изобретения заключается в улучшении экономических и качественных показателей получения резины для изготовления шин. Это достигается применением материалов, полученных на базе дешевого доступного сырья.

Сущность изобретения заключается в том, что используют в резиновых смесях наполнитель на основе оксида цинка и наполнитель дополнительно содержит белит шлаковый порошкообразный технический при следующем соотношении компонентов, мас.%: белит шлаковый порошкообразный технический 25-30; оксид цинка остальное.

Белит шлаковый порошкообразный технический, соответствующий ТУ 23.4.203-91, представляет собой синтетический неорганический дисперсный порошок с удельной поверхностью не менее 30-40 м2/г и pH не выше 8.

Белит шлаковый порошкообразный технический получают в металлургическом производстве путем медленного охлаждения шлакового расплава, соответствующего по химическому составу преимущественно (70-80%) двухкальциевому силикату (2CaO•SiO2), который при охлаждении вследствие модификационных превращений полностью самораспадается в мелкий порошок с размером частиц менее 5 мкм. Остальными компонентами белита являются дисперсные магнезиальные шпинели (MgO•Al2O3, MgO•Cr2O3). По кинетическим кривым вулканизации резиновых смесей, снятых на реометре "Монсанто", видно, что по влиянию на степень вулканизации белит относится к инертным наполнителям.

Получают наполнитель для резиновых смесей гомогенизацией белита с оксидом цинка. Гомогенизация осуществляется путем перемешивания компонентов в сухом виде. При этом происходит разрушение агломератов оксида цинка. В результате оксид цинка получается более дисперсный, чем в исходном состоянии. Это подтверждается данными испытаний образцов по показателю "остаток на сите 014". За счет хемосорбции дисперсионных частиц оксида цинка на поверхности частиц белита происходит увеличение удельной поверхности наполнителя, что снижает удельный расход оксида цинка в составе резиновой смеси. Этому способствует то, что суммарная удельная поверхность оксида цинка на один-два порядка выше этого показателя белита. Гомогенизация обеспечивает получение наполнителя для резиновых смесей с аддитивной плотностью.

Белит в составе наполнителя для резиновых смесей позволяет равномерно распространить в объеме резины все компоненты наполнителя, что улучшает качество изделий из резины, повышая их износостойкость, например низа первого слоя, боковин и бортовой ленты пневматических шин для автомобильного транспорта.

Если белита шлакового порошкообразного технического меньше 25 мас.% и оксида цинка - остальное, то увеличивается расход оксида цинка, а показатели пластоэластических и упругопрочностных свойств резины не изменяются.

Если белита шлакового порошкообразного технического более 30 мас.% и оксида цинка - остальное, то показатели пластоэластических и упругопрочностных свойств резины снижаются.

Промышленное осуществление наполнителя для резиновых смесей проведено в институте шинной промышленности.

Применяли наполнитель для резиновых смесей, поставленный предприятием "КОЛОР" г. Челябинск, в виде приготовленной путем гомогенизации смеси белита, соответствующего техническим условиям "Белит шлаковый порошкообразный технический марки БФХ (ТУ 23.4.203-91) с оксидом цинка по ГОСТ 202-84 "Белила цинковые" в соотношении, мас.%: 25 и 75, 27 и 73, 30 и 70.

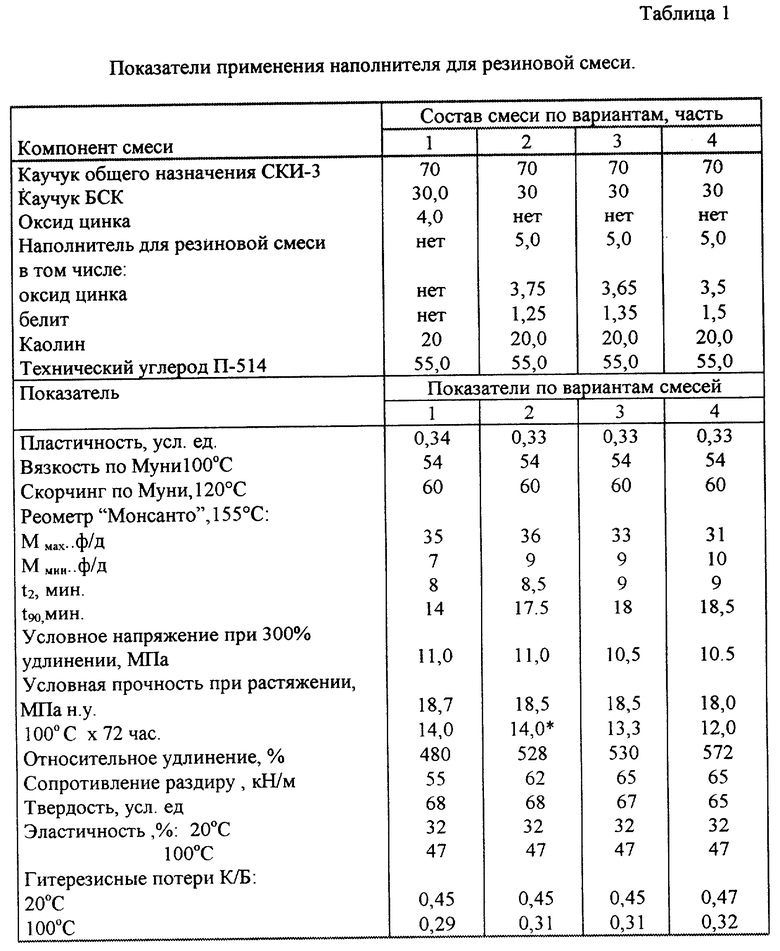

Использование образцов наполнителя для резиновых смесей были проведены в сравнении с серийно применяемыми в шинном производстве минеральными наполнителями в резинах стандартного состава и производственных составов в резине боковин, 1-го слоя, а также в бортовой ленте автомобильных шин.

Наполнитель для резиновых смесей был использован в резинах на низ 1-го слоя взамен оксида цинка. Образцы, изготовленные из резиновых масс с использованием наполнителя для резиновых смесей, характеризовались близкими к контрольной смеси пластоэластическими свойствами и меньшей склонностью к подвулканизации (большим тау 2 по реометру "Монсанто"). Скорость вулканизации смесей с белитом была на уровне эталона. При этом наблюдалось некоторое снижение условного напряжения при удлинении 300% и динамического модуля, однако прочностные свойства как при нормальных условиях, так и при 100oC находились на уровне эталонной резины. Результаты испытаний по вариантам составов резиновых смесей приведены в табл. 1. По варианту 1 использован оксид цинка и по вариантам 2-4 наполнитель для резиновых смесей.

Аналогичные результаты были получены при использовании наполнителя для резиновых смесей в рецептуре резины бортовой ленты. Изделия характеризовались удовлетворительным комплексом пластоэластических и упругопрочностных свойств.

С резинами боковин, низа 1-го слоя и бортовой ленты, содержащими наполнитель для резиновых смесей, были изготовлены шины.

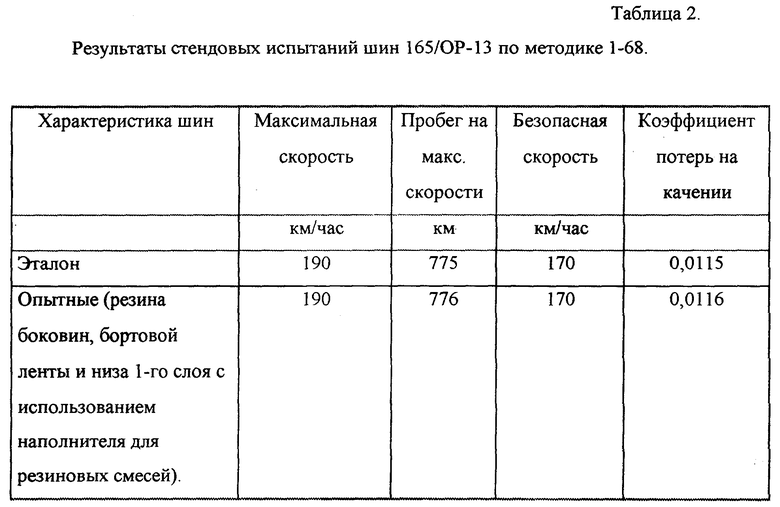

По данным стендовых испытаний по методике 1-68 опытные шины по величине максимальной и безопасной скорости не уступали шинам с контрольными резинами. Каких либо дефектов, связанных с применением резин боковин, бортовой ленты и низа 1-го слоя не отмечено. Результаты стендовых испытаний шин 165/ОР-13 по методике 1-68 приводятся в табл. 2.

Резины боковин, низа 1-го слоя и бортовой ленты, содержащие наполнитель для резиновых смесей, рекомендуются для использования в производственных условиях. Наполнитель для резиновых смесей позволяет сократить в производстве резиновых смесей для шин дорогостоящий оксид цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧКОВОГО ПИГМЕНТА | 1996 |

|

RU2106372C1 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2110493C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕЖАЩЕГО ПИГМЕНТА | 1996 |

|

RU2090582C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ДИСПЕРГИРОВАНИЯ ИНГРЕДИЕНТОВ РЕЗИНОВЫХ СМЕСЕЙ | 2003 |

|

RU2232168C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

| СМОЛА ДЛЯ ПОВЫШЕНИЯ КЛЕЙКОСТИ РЕЗИНОВЫХ СМЕСЕЙ | 2011 |

|

RU2464291C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232169C1 |

Изобретение может быть использовано при получении лакокрасочных материалов и резиновых смесей на основе каучуков. Наполнитель содержит белит шлаковый порошкообразный технический 25 - 30 мас.%, ZnO остальное. Компоненты перемешивают, добавляют в резиновую смесь, вулканизируют. Резиновые смеси характеризуются высоким качеством и низкой себестоимостью. 2 табл.

Наполнитель для резиновых смесей, содержащий оксид цинка, отличающийся тем, что дополнительно содержит белит шлаковый порошкообразный технический при следующем соотношении компонентов, мас.%:

Белит шлаковый порошкообразный технический - 25 - 30

Оксид цинка - Остальное

| GB 1421074 A, 14.01.1976 | |||

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1359277A1 |

| Резиновая смесь | 1989 |

|

SU1677046A1 |

| RU 94021363 A1, 20.12.1995 | |||

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021306C1 |

| Устройство для стабилизации дуги переменного тока | 1987 |

|

SU1445879A1 |

| US 4169112 A, 25.09.1979 | |||

| US 4244843 A, 13.01.1981. | |||

Авторы

Даты

2000-10-10—Публикация

1997-06-25—Подача