Изобретение относится к технологии полимеров, в частности к разработке рецептуры резиновой смеси, резины из которой могут найти применение в шинной и рези- но-технической промышленности.

Цель изобретения - повышение динамической выносливости и сопротивления раздиру резины.

В составе резиновой смеси используют мицеллиальные отходы производства бен- зилпенициллина (МОБП) ТУ 64-3-156-79, включающие, мас.%: белки 30; аминокислоты 6; липиды 16; углеводы 28; зола 20; остаточный антибиотик отсутствует. Указанные

отходы подвергают помолу в шаровой мельнице и используют в виде частиц с размером 40-60 мкм.

Применяемый в. рецептуре резиновой смеси эпоксидно-новолачный блоколигомер (ЭНБО) марки 16ЭН-60-1 представляет собой продукт взаимодействия эпоксидной смолы ЭД-16 (ГОСТ 10587-84) с фенол-фор- мальдегидной новолачной смопой СФ-010 (ГОСТ 18694-80), который получают в расплаве при 110°С при соотношении компонентов соответственно (мае.ч.) 60:40, Полученный продукт характеризуется соо XJ XI

о

о

держанием эпоксидных групп 8,0-9,5 мас.%.

Резиновые смеси готовит в лабораторном резинссмесителе при 110°С. МОПБ и ЭН Б С вводят на 1-ой стадии смешения, серу вводят в маточную смесь на 2-ой стадии на вальцах.

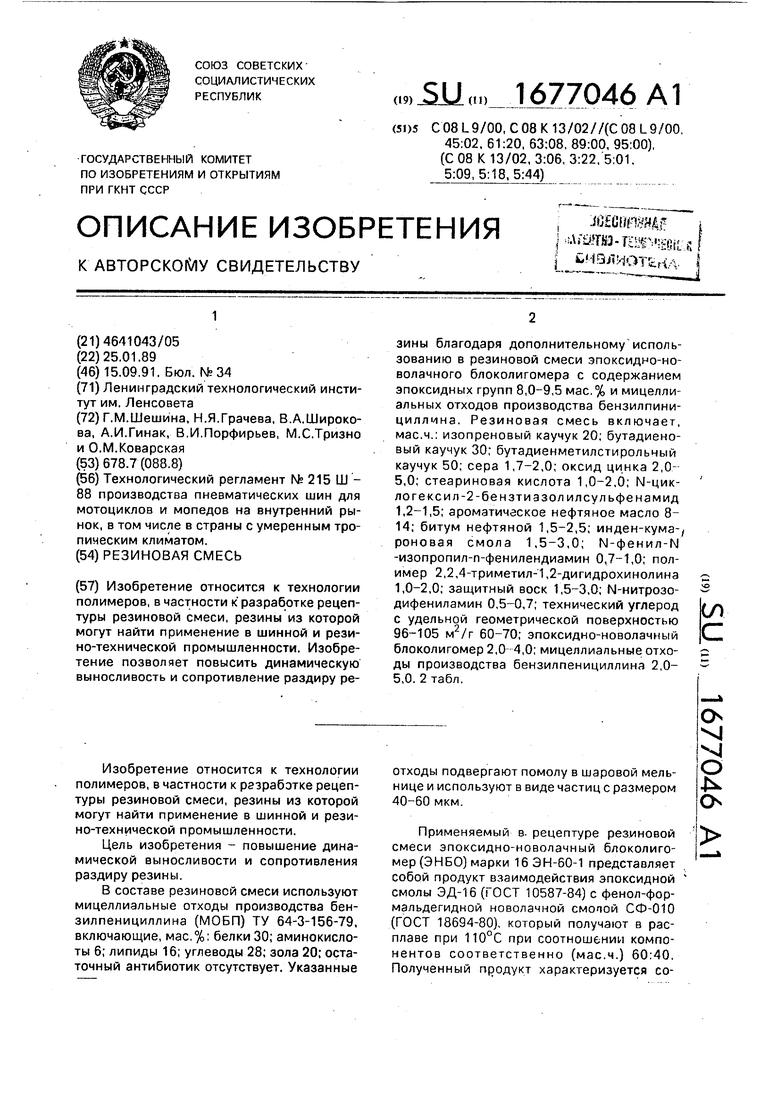

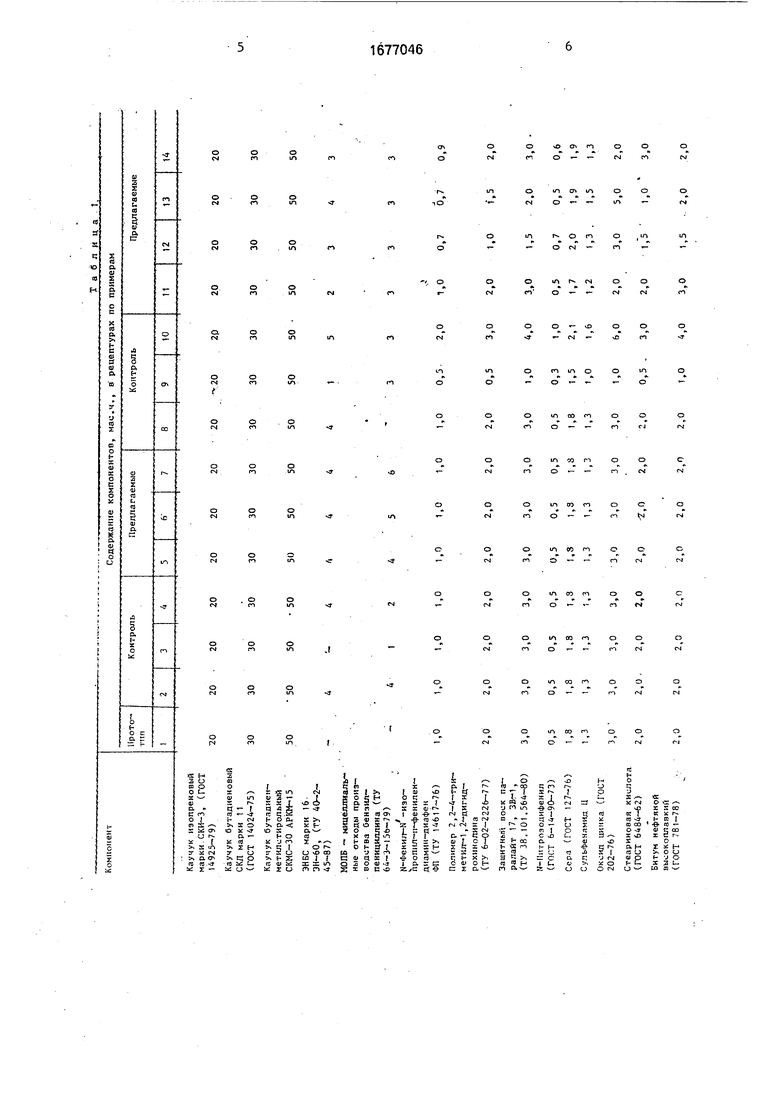

Резиновые смеси, состав которых представлен в табл. 1, вулканизуют при 151°С а течение 25 мин.

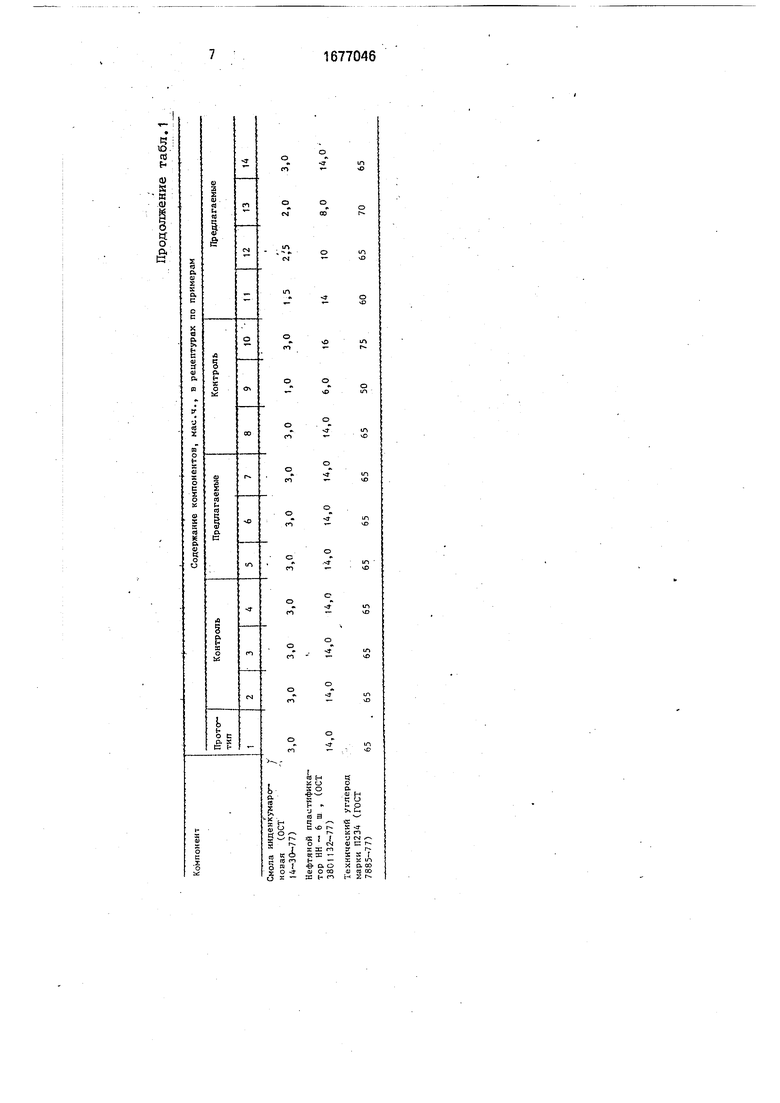

Свойства полученных резин представлены в табл. 2.

Формула изобретения Резиновая смесь на основе комбинации изопренового, бутадиенового и бутадиен- метилстирольного каучуков в массовом со- отношении 20:30:50, включающая серу, оксид цинка, стеариновую кислоту, М-цик- логексил-2-бензтиазолилсульфенамид, ароматическое нефтяное масло, нефтяной битум, инден-кумароновую смолу, М-фенил- N -изопропил-п-фенилендиамин, полимер 2,2,4-триметил-1,2-дигидрохинолина, защитный воск, N-нитрозодифениламин, технический углерод с удельной геометрической поверхностью 96-105 м2/г, отличающаяся тем, что, с целью повышения динамической выносливости и сопротивления раз- диру резин, смесь дополнительно содержит эпоксидно-новолачный блоколигомер с сои

и

держанием )(оксидных групп 8,0-9,5 мас.% и мицеллиальные отходы производства бен- зилпенициллина при следующем соотноше- ,нии компонентов, мае.ч.: Изопреновый каучук20

Бутадиеновый каучук30

Бутадиенмегилстирольный каучук50

Сера1,7-2,0

Оксид цинка2,0-5,0

Стеариновая кислота1,0-2,0

Ы-Циклогексил-2-бенз- тиазолилсульфенамид1,2-1,5

Ароматическое

нефтяное масло8,0-14,0

Нефтяной битум1,5-2,5

Инден-кумароновая смола1,5-3,0

М-Фенил-N -изопропил-п-фенилендиамин0,7-1,0

20Полимер 2,2,4-триметил-1,2-дигидрохинолина1,0-2,0

Защитный воск1,5-3,0

М-Нитрозодифениламин0,5-0,7

Указанный технический 25 углерод60-70

Эпоксидно-новолачный

блоколигомер2,0-4,0

Мицеллиальные отходы

производства бензилпени- 30 циллина2,0-5,0

Каучук иэопреновый марки СКИ-3, (ГОСТ 14925-79)

Каучук бутадиеновы

СКЛ марки 11

(ГОСТ 14024-75)

Каучук бутадиен- метил тирольный СКМС-30 АРКМ-15

ЭНВС марки 16 ЭН-60, (ТУ 40-2- 45-87)

МОПБ - мицеллиаяь- ные отходы производства Оензил- пенициллина (ТУ )

N-il eHHJi-N -изо-

пропил-п-фенилен-

диамин-диафен

ФП (ТУ 1 617-76)

Полимер 2,2-4-три-

меткл-1, 2-дигид-

рохннолина

(ТУ 6-02-2226-77)

Защитный воск па-

ралайт 17, ЗВ-1,

(ТУ 38.101.564-80)

Н-Пи грлзодифенил

20 20 20 20 20 20 20 20 2р 20 20 20 20 30 30 30 30 30 30 30 30 30 30 30 30 30 50 50 50 50 50 50 50 50 50 50 50 50 50

Ln

,0

1,0

1,0

1,0

1.0

1,0

1,0

0,5

2,0

1,0

0,7

0,7

0,9

2,0 2,0 2,0 2,0 2,0 2,0 2,0 0,5 3,0 2,0 1,0 1,5 2,0

3,0

3,0 3,0 3,0 3,0

3,0

3,0

1,0

4,0

3,0

1,5

2,0

3,0

Показатель

Примеры

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2461591C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Резиновая смесь для обрезинивания корпусов вентилей | 1989 |

|

SU1728261A1 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1999 |

|

RU2161630C2 |

| Резиновая смесь | 1982 |

|

SU1092162A1 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1996 |

|

RU2121485C1 |

| Резиновая смесь | 1984 |

|

SU1275021A1 |

| Резиновая смесь | 1987 |

|

SU1595872A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| Резиновая смесь для изготовления подрельсовых прокладок | 1986 |

|

SU1479466A1 |

Изобретение относится к технологии полимеров, в частности к разработке рецептуры резиновой смеси, резины из которой могут найти применение в шинной и рези- но-технической промышленности. Изобретение позволяет повысить динамическую выносливость и сопротивление раздиру резины благодаря дополнительному использованию в резиновой смеси эпоксидно-но- волачного блоколигомера с содержанием эпоксидных групп 8,0-9,5 мас.% и мицелли- альных отходов производства бензилпини- циллина. Резиновая смесь включает, мае.ч.: изопреновый каучук 20; бутадиеновый каучук 30; бутадиенметилстирольчый каучук 50; сера 1,7-2,0; оксид цинка 2,0- 5,0; стеариновая кислота 1,0-2,6; N-цик- логексил-2-бензтиазолилсульфенамид 1,2-1,5; ароматическое нефтяное масло 8- 14; битум нефтяной 1,5-2,5; инден-кума-, роновая смола 1,5-3,0; М-фенил-N -изопропил-п-фенилендиамин 0,7-1,0; полимер 2,2,4-триметил-1,2-дигидрохинолинз 1,0-2,0; защитный воск 1,5-3,0; N-нитрозо- дифениламин 0,5-0,7; технический углерод с удельной геометрической поверхностью 96-105 м /г 60-70; эпоксидно-новолачный блоколигомер 2,0 4,0; мицеллиальные отходы производства бензилпенициллина 2,0- 5,0. 2 табл. сл с

Сопротивление раздеру, кН/м67

Сопротивление многократному растяжению при 200Z удлинении, тыс.циклов3,5

Сопротивление разрастанию трещин при многократном изгибе, тыс.. циклов7,6

7,2 6,4 7,9 30,5 34,0 28,5 8,2 5,8 9,4 32,5 29,0 33,5 31,5

12,5 10,4 10,7 60,0 63,5 55,4 18,5 9,5 16,2 65,5 52,5 60,0 59,6

| Кузнечный горн | 1921 |

|

SU215A1 |

Авторы

Даты

1991-09-15—Публикация

1989-01-25—Подача