Изобретение относится к области предварительной обработки руд и может быть использовано при производстве сырых окатышей из железорудного концентрата с применением неорганических связующих, например, бентонита.

Цель изобретения - повышение эффективности процесса производства сырых окатышей.

В мировой практике существует в основном два варианта производства сырых окатышей, включающих подготовку шихты и ее окомкование. По первому варианту (Н.Н. Бережной и др.,- М. Недра, 1977 г, стр. 210, рис. 121) шихта готовится индивидуально для каждого барабана - окомкователя, которые имеют свои бункера концентрата, бентонита, известняка с весоизмерителями и смеситель шихты. По второму варианту (Н.Н. Бережной, и др.,- М.: Недра, 1977 г, стр. 211, рис. 122) подготовка шихты производится централизованно через систему бункеров концентрата, бентонита, известняка и их весоизмерителями. Через сборные конвейеры подается в смесители, а после смешивания компонентов вместе с возвратом подвергается еще одному бункерованию. В этом случае каждый окомкователь имеет свой бункер смешанной шихты с дозатором.

К недостаткам первого варианта можно отнести небольшое время контакта связующих добавок с концентратом. Период контакта ограничен временем совместного пребывания в транспортной цепочке от бункеров через смесители до окомкователей и составляет обычно 2 - 3 мин. В этом случае эффект от применения свежеотфильтрованного концентрата с оптимальной внутренней влагой значительно снижается из-за неполного использования влагоемких и пластифицирующих свойств бентонита.

Во втором варианте возможность использования в полной мере физических и химических свойств бентонита, как связующего компонента шихты, ограничивается возможностью применения "свежего" концентрата. Длительное пребывание концентрата в бункерах снижает его внутреннюю влагу. Это обстоятельство ухудшает его комкуемость и в конечном итоге приводит к возвышенному расходу бентонита. Также двойное бункерование требует дополнительные производственные площади.

Цель изобретения - снижение затрат на производство сырых окатышей и повышение эффективности процесса окомкования.

Для более полного использования возможностей комбинированной дозировки в шихту бентонита его основную часть дозируют в общую транспортную цепочку отфильтрованного концентрата до его бункерования, что в процентном отношении составляет 50% и выше. Оставшуюся часть бентонита, 50% и ниже, дозируют из индивидуальных бункеров бентонита в транспортную цепочку уже полученной смеси (концентрат-бентонит) и других добавок перед смешиванием и окомкованием.

Применение способа производства сырых окатышей, при которых связующую добавку в виде бентопорошка дозируют в шихту в два приема, в транспортную цепочку отфильтрованного концентрата до бункеров и после бункеров в транспортную цепочку уже полученной смеси (концентрат-бентонит) и других добавок до смесителя, позволяет повысить эффективность окомкования, снизить расход бентонита за счет увеличения времени его контакта с концентратом, имеющим оптимальную внутреннюю влагу. При этом дозировка основной, свыше 50%, части бентонита в общую транспортную цепочку и поддозировки бентонита индивидуально после бункеров позволяет сглаживать среднечастотные колебания добавляемого в шихту кремнезема, из которого в основном состоит бентонит. Введение вместе с бентонитом в шихту дополнительного кремнезема является неизбежным злом, но применение изобретения позволяет оптимизировать этот процесс как в количественном, так и в качественном отношении.

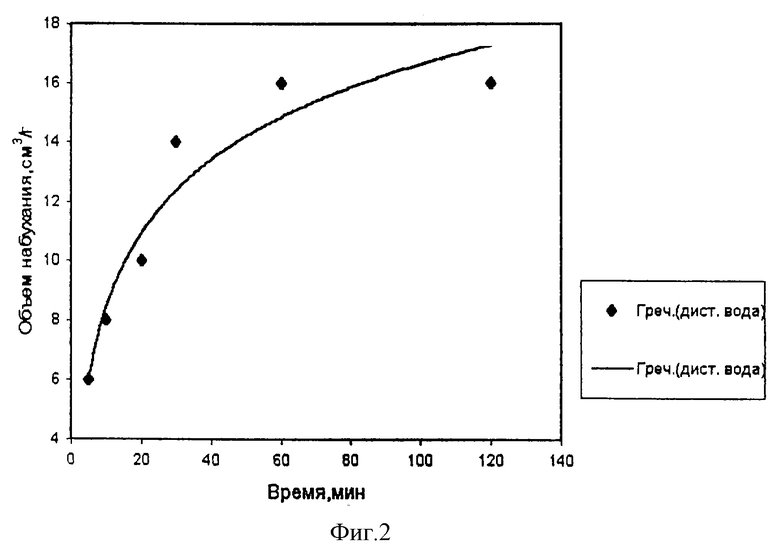

На фиг. 1 представлена принципиальная схема технического решения.

В соответствии с представленной схемой связующую добавку в виде бентопорошка дозируют в шихту в два приема, в транспортную цепочку отфильтрованного концентрата до бункеров и после бункеров в транспортную цепочку уже полученной смеси (концентрат-бентонит) и других добавок до смешивания и окомкования.

Оборудование, посредством которого осуществляется дозировка бентонита, выделено на чертеже пунктиром.

В первом приеме порошок бентонита пневмотранспортом подается в бункер, установленный на транспортной цепочке между в/фильтрами и бункерами концентрата барабанов-окомкователей.

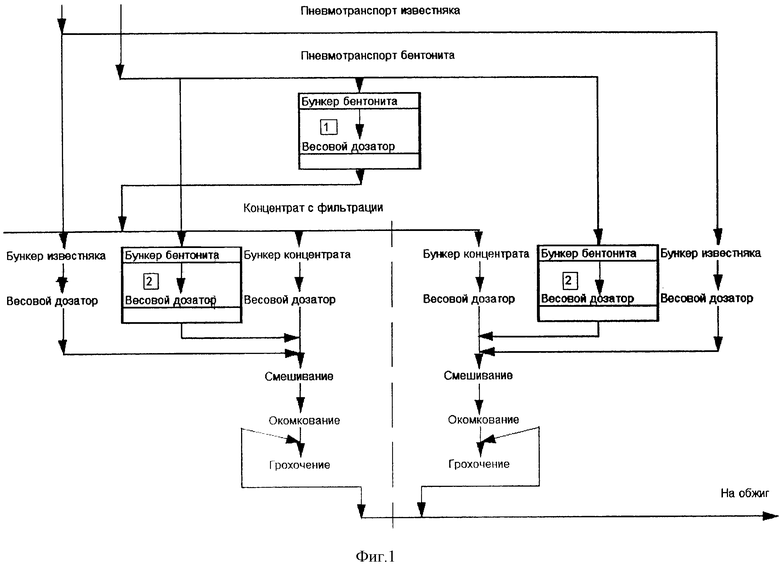

Через весовой дозатор бентопорошок дозируют на конвейер транспортной цепочки в размере 50-70% от общего объема. С этого времени бентонит, смешиваясь с концентратом на перегрузках транспортной цепочки, начинает с ним активно контактировать. Время контакта, особенно включая время совместного пребывания концентрата с бентонитом в бункерах концентрата окомкователей, составляет от 40 до 60 мин. Этот период времени является оптимальным для набухаемости, для набора влагоемких и связующих свойств бентонита (фиг. 2).

Во втором приеме оставшаяся часть бентонита через бункеры, через весовые дозаторы подается на смешивание и окомкование. При этом дозировка осуществляется в зависимости от индивидуальных технических характеристик барабанов-окомкователей.

Таким образом, предложенный способ производства сырых окатышей позволяет применять для окомкования свежеотфильтрованный концентрат с оптимальной внутренней влагой и путем дозировки в два приема до и после бункерования шихты бентонита использовать с максимальной эффективностью его связующие свойства. При этом расход бентонита уменьшается до 20%. При годовом производстве железорудных окатышей в 6-7 млн.тонн это составляет 6-7 тыс.тонн бентонита, а при цене 1 тонны бентонита в 1000 руб. изобретение позволяет сэкономить 6-7 млн.руб. в год.

Исходя из вышеизложенного, можно сделать заключение: предложенное изобретение является новым, обладает изобретательским уровнем и может быть использовано в промышленности при производстве железорудных окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| СПОСОБ УПРОЧНЕНИЯ СЫРЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2554837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092590C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2274664C2 |

| СПОСОБ СНИЖЕНИЯ РАСХОДОВ СВЯЗУЮЩИХ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2006 |

|

RU2322520C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1991 |

|

RU2026379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1991 |

|

RU2023033C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

Изобретение относится к области предварительной обработки руд и может быть использовано при производстве сырых окатышей из железорудного концентрата с применением неорганических связующих, например, бентонита. Способ включает транспортировку, бункерование, дозировку отфильтрованного концентрата, связующих и других добавок, смешивание и окомкование. Связующую добавку в виде порошка бентонита дозируют в шихту в два приема, в транспортную цепочку отфильтрованного концентрата до бункерования (от 50 % и выше) и после бункерования перед смешиванием и процессом окомкования (от 50% и ниже). Использование предложенного изобретения позволит снизить расход бентонита на 20%. 1 з. п. ф-лы, 2 ил.

| БЕРЕЖНОЙ Н.Н | |||

| Производство железорудных окатышей | |||

| - М.: Недра, 1977, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| GB 1353239, 15.05.1974 | |||

| EP 0916742 A1, 19.05.1999. | |||

Авторы

Даты

2000-10-10—Публикация

1999-02-16—Подача