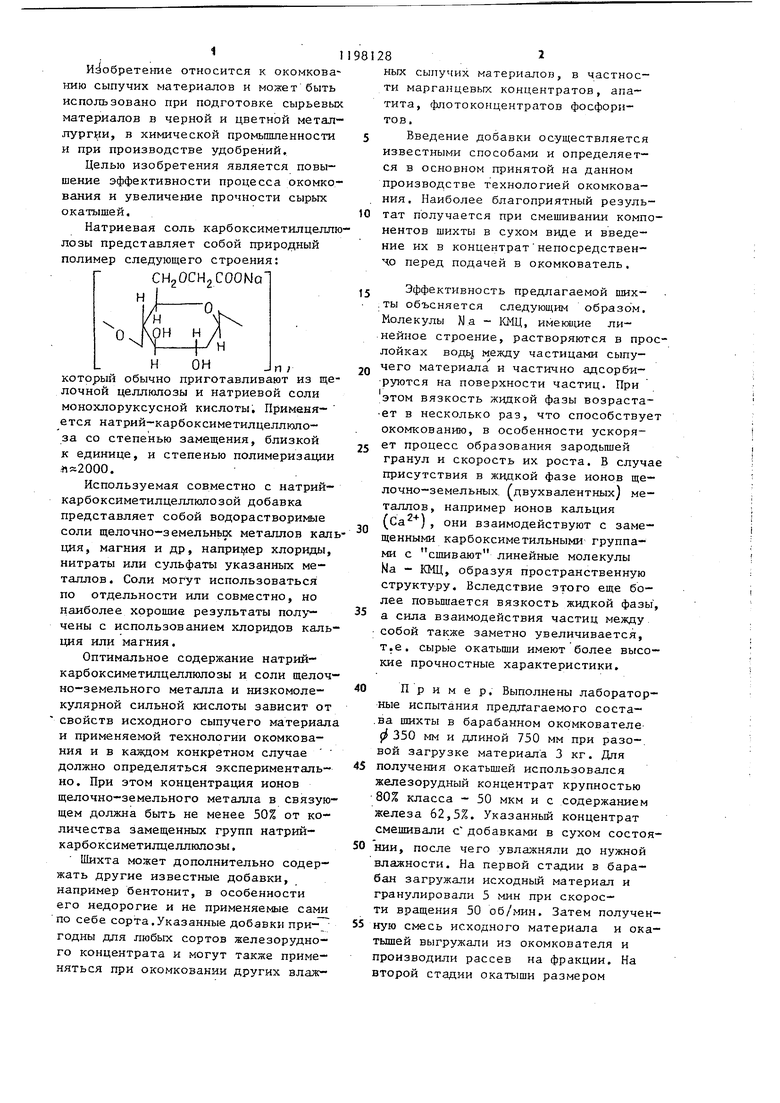

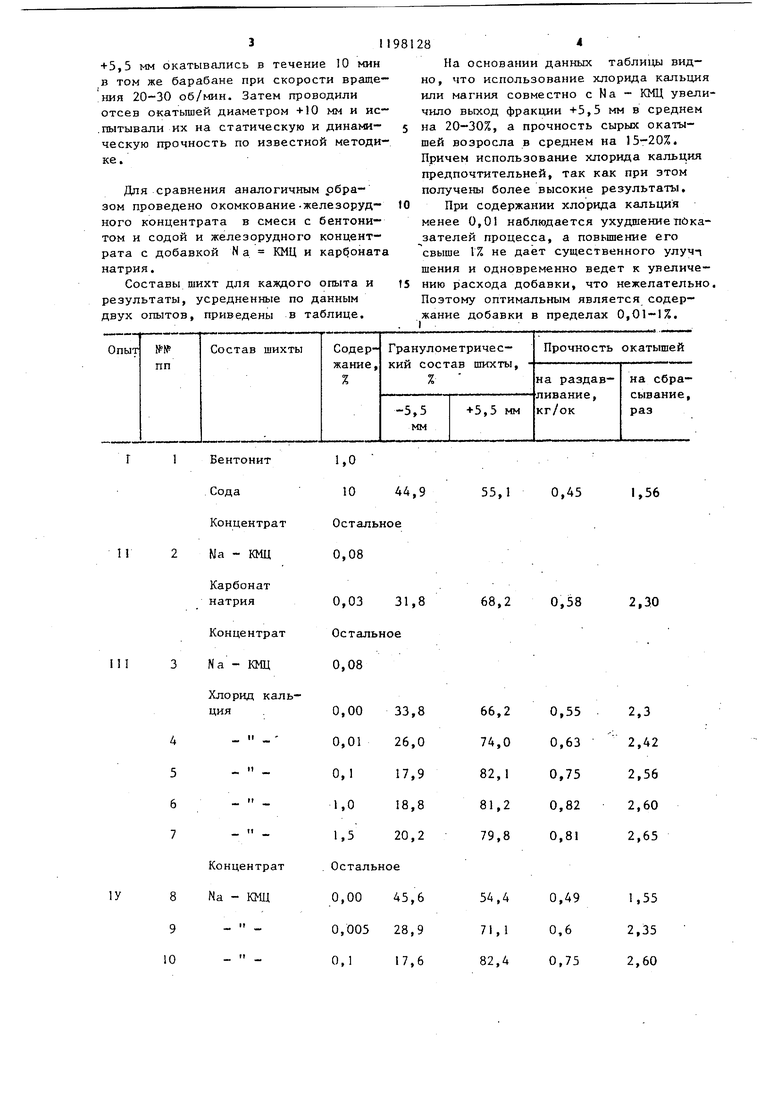

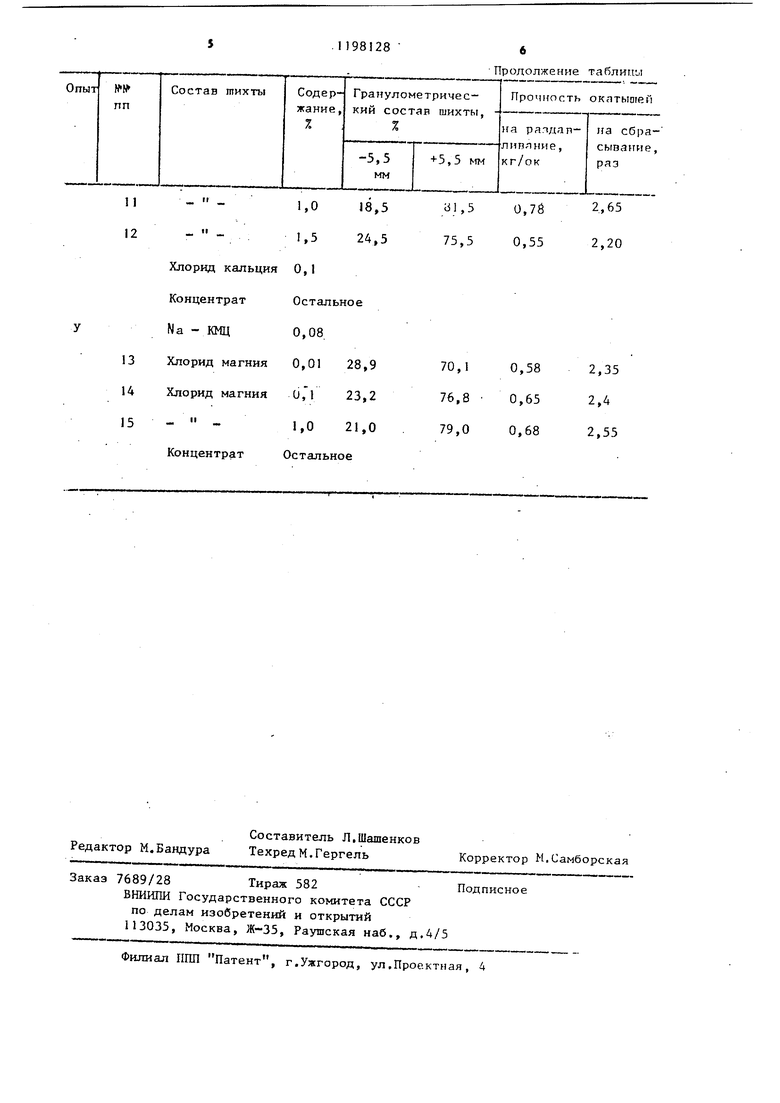

Изобретение относится к окомкова нию сыпучих материалов и может быть использовано при подготовке сырьевых материалов в черной и цветной метал лургии, в химической промьштенности и при производстве удобрений. Целью изобретения является повышение эффективности процесса окомко вания и увеличение прочности сырых окатышей. Натриевая соль карбоксиметилцелл лозы представляет собой природный полимер следующего строения: CHgOCHgCOONa Н ОН который обычно приготавливают из ще лочной целлюлозы и натриевой соли монохлоруксусной кислоты. Применяется натрий-карбоксиметилцеллюло- за со степенью замещения, близкой к единице, и степенью полимеризации Лй2000. Используемая совместно с натрий- карбоксиметилцеллюлозой добавка представляет собой водорастворимые соли щелочно-земельньк металлов кал ция, магния и др, напри1 ер хлориды, нитраты или сульфаты указанных металлов. Соли могут использоваться по отдельности или совместно, но наиболее хорошие результаты получены с использованием хлоридов каль ция или магния. Оптимальное содержание натрийкарбоксиметилцеллюлозы и соли щелоч но-земельного металла и низкомолекулярной сильной кислоты зависит от свойств исходного сыпучего материал и применяемой технологии окомкова- кия и в каждом конкретном случае должно определяться экспериментально. При зтом концентрация ионов щелочно-земельного металла в связую щем должна быть не менее 50% от количества замещенных групп натрийкарбоксиметилцеллюлозы, Шихта может дополнительно содержать другие известные добавки, например бентонит, в особенности его недорогие и не пpимeняe aзle сами по себе сорта.Указанные добавки при- годны для любых сортов железорудного концентрата и могут также применяться при окомковании других влаж82ных сыпучих материалов, в частности марганцевых; концентратов, апатита, фпотокоЕ1центратов фосфоритов. Введение добавки осуществляется известными способами и определяется в основном принятой на данном производстве технологией окомкования. Наиболее благоприятный результат получается при смешивании компонентов шихты в сухом виде и введение их в концентратнепосредственно перед подачей в окомкователь. Эффективность предлагаемой ших.ты объсняется следующим образам. Молекулы Ма - КМЦ, имекяцие линейное строение, растворяются в прослойках ВОДЬ} между частицами сыпучего материала и частично адсорби- руются на поверхности частиц. При этом вязкость жидкой фазы возрастает в несколько раз, что способствует окомкованию, в особенности ускоряет процесс образования зародьштей гранул и скорость их роста. В случае присутствия в жидкой фазе ионов ще- лочно-земельных двухвалентных) металлов , например ионов кальция (Са) , они взаимодействуют с замещенными карбоксиметильными группами с сшивают линейные молекулы Wa - КМЦ, образуя пространственную структуру. Вследствие зтого еще более повьпиается вязкость жидкой фазы , а сила взаимодействия частиц между собой также заметно увеличивается, т.е. сырые окатьш1И имеют более высокие прочностные характеристики. Пример. Выполнены лабораторные испытания предл-агаемого соста.ва шихты в барабанном окомкователе 350 мм и длиной 750 мм при разо-. вой загрузке материала 3 кг. Для получения окатьш1ей использовался железорудный концентрат крупностью 80% класса - 50 мкм и с содержанием железа 62,5%, Указанный концентрат смешивали с добавками в сухом состоянии, после чего увлажняли до нужной влажности. На первой стадии в барабан загружали исходный материал и гранулировали 5 мин при скорости вращения 50 об/мин. Затем полученную смесь исходного материала и окатышей выгружали из окомкователя и производили рассев на фракции. На второй стадии окатыши размером 3 +5,5 мм окатывались в течение 10 мин в том же барабане при скорости враще ния 20-30 об/мин. Затем проводили отсев окатьшей диаметром +10 мм и не .пытывали их на статическую и динами- ческую прочность по известной методи ке. Для сравнения аналогичным образом проведено окомкование-железорудного концентрата в смеси с бентонитом и содой и железорудного концентрата с добавкой N а КМЦ и карбонат натрия. Составы шихт для каждого опыта и результаты, усредненные по данным двух опытов, приведены в таблице. 84 На основании данных таблицы видно, что использование хлорида кальция или магния совместно с Ма - КМЦ увеличило выход фракции +5,5 мм в среднем на 20-30%, а прочность сырых окатышей возросла в среднем на 15-20Z. Причем использование хлорида кальция предпочтительней, так как при этом получены более высокие результаты. При содержании хлорида кальция менее 0,01 наблюдается ухудшение показателей процесса, а повышение его свыше 1% не дает существенного улучт шения и одновременно ведет к увеличению расхода добавки, что нежелательно. Поэтому оптимальным является содержание добавки в пределах 0,01-1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

| Шихта для получения окатышей | 1985 |

|

SU1320250A1 |

| Способ получения окатышей | 1988 |

|

SU1520121A1 |

| Способ подготовки шихты к окомкованию | 1988 |

|

SU1601159A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1991 |

|

RU2026379C1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

1.ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙ, включающая железорудный материал, например концентрат, натриевую соль карбоксиметилцеллюлозы с добавкой соли щелочно-земельного металла, отличающаяся тем, что, с целью повьциения эффективности процесса окомкования и увеличения прочности сырых окатышей, в качестве добавки используют водорастворимую соль щелочно-земельного металла и низкомолекулярной сильной кислоты при следующем соотношении компонентов, мас.%: Натриевая соль карбоксиметил0,005-1,0 целлюлозы Соль щелочноземельного металла и низкомолекулярной силь0,01-1,0 ной кислоты Желе 3 орудный о Q Остальное материал 2, Шихта поп.1,отличающ а я с я тем, что в качестве водорастворимой соли щелочно-земельного металла и низкомолекулярной сильной кислоты используют хлорид кальция.

1,0

Бентонит Сода

10 44,9

Концентрат Остальное

11 Ма - КМЦ 0,08

Карбонат

0,03 31,8 натрия

Концентрат

Остальное

Na - КМЦ

II

0,08

Хлорид каль0,0033,8 ция

0,0126,0

0,117,9

1,018,8

1,520,2

Концентрат Остальное Na - КМЦ

0,0045,6

9 10

0,00528,9

0,117,6

55,1 0,45

1,56

68,2 0,58

2,30

0,55

2,3 0,63

2,42

2,56 0,75 0,82

2,60

2,65 0,81

0,49

1,55

0,6 2,35

0,75 2,60

Хлорид кальция 0,1 Концентрат Остальное Na - КМЦ 0,08

| Акцептованная заявка Нидерландов № 6710530, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шихта для производства агломерата или окатышей | 1976 |

|

SU662021A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-15—Публикация

1984-01-27—Подача