Изобретение относится к технике хранения, распределения и транспортировки газов под высоким давлением.

Ближайшим аналогом заявляемого изобретения в части устройства является металлический газовый баллон высокого давления, включающий в себя составные части: цилиндрический корпус и крышки, установленные на резьбовых частях концов цилиндрического корпуса (см. заявка RU 93013491, кл. F 17 C 1/00, 1996).

В части способа ближайшим аналогом заявляемого изобретения является представленный в вышеуказанном источнике информации способ изготовления баллона высокого давления путем соединения его составных частей: цилиндрического корпуса и крышек с помощью резьбы.

В известном баллоне сварной шов нагружен осевым усилием от давления рабочей среды, что снижает надежность баллона.

Техническим результатом заявляемого изобретения является повышение надежности.

Для достижения технического результата предлагаемый баллон высокого давления, включающий цилиндрический корпус и крышки, снабжен соединительной муфтой, а цилиндрический корпус выполнен из отдельных частей, соединенных этой муфтой, при этом на концах каждой отдельной части выполнена резьба, а за резьбой расположены цилиндрические проточки диаметром не менее наружного диаметра резьбы, причем на внутренних поверхностях крышек и соединительной муфты выполнены ответно резьба и проточки.

В заявленном способе изготовления баллона высокого давления путем соединения его составных частей: цилиндрического корпуса и крышек с помощью резьбы крышки и соединительную муфту предварительно нагревают до температуры выше, чем температура эксплуатации баллона, а затем соединяют нагретые крышки и соединительную муфту с отдельными частями цилиндрического корпуса посредством резьбы, момент затяжки резьбового соединения выбирают таким, чтобы осевое усилие в резьбовом соединении было больше усилия, возникающего при воздействии давления рабочей среды на крышки и соединительную муфту, после чего производят приварку крышек и соединительной муфты к корпусу по местам цилиндрических проточек круговым герметичным швом.

Описанная выше заявляемая конструкция баллона и способ его изготовления в отличие от известных технических решений позволяет обеспечить герметичное соединение составных частей баллона за счет того, что герметичный сварной шов разгружается от осевых усилий на крышки баллона и соединительную муфту, возникающих при воздействии давления рабочей среды, а в резьбовых соединениях обеспечивается натяг при помощи контролируемого усилия затяжки и температурной деформации в резьбовом соединении, возникающих при остывании составных частей баллона.

Осевое усилие при эксплуатации баллона воспринимается резьбовыми соединениями, а сварной шов служит только для герметизации внутреннего объема баллона.

Сопоставительный анализ заявляемого технического решения с существующим уровнем техники не выявил из источников известности наличия в них отличительных признаков заявленного технического решения с достижением указанного технического результата, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "Изобретательский уровень".

Для пояснения технической сущности предлагаемого устройства и способа даны чертежи.

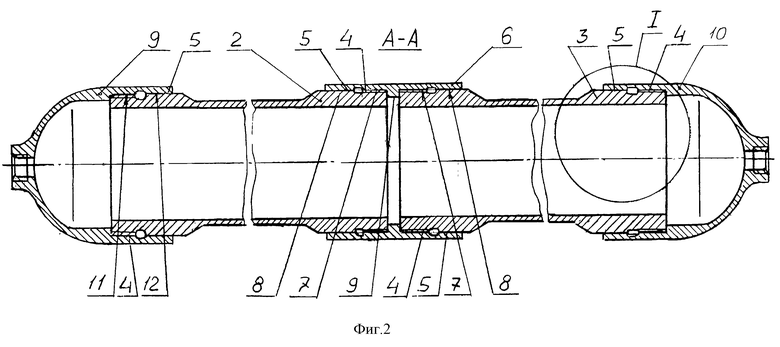

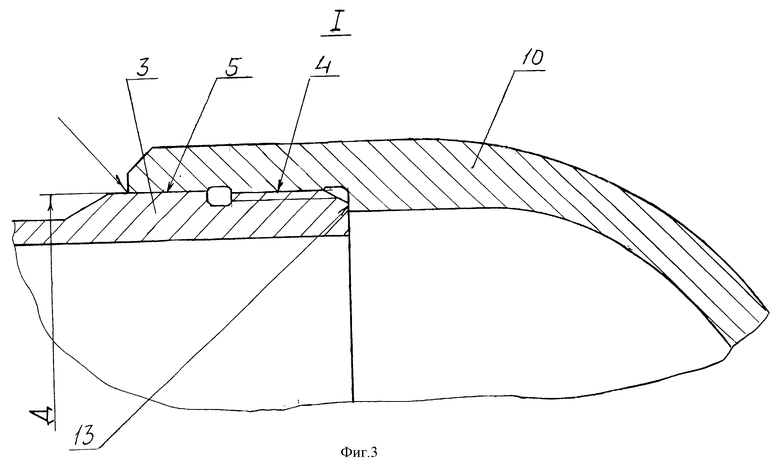

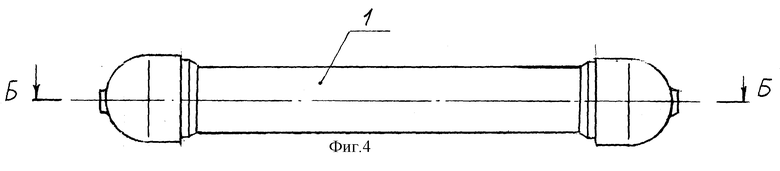

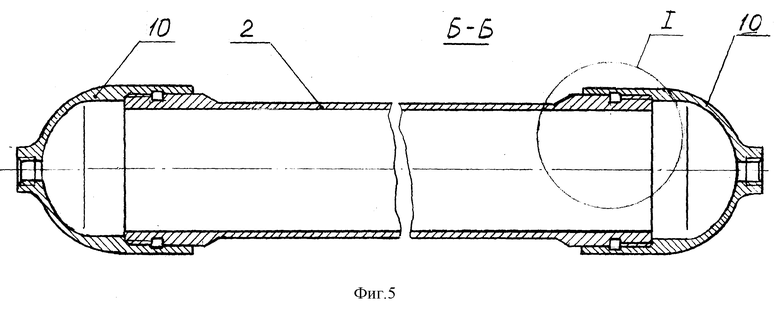

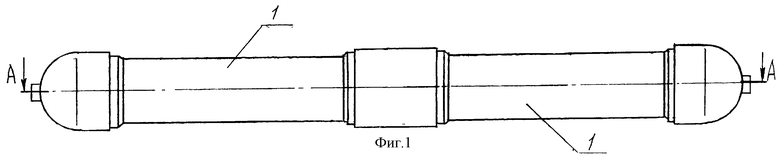

На фиг. 1 изображен общий вид баллона. На фиг.2 показан разрез А-А с фиг. 1. На фиг. 3 изображен узел I с фиг. 2. На фиг. 4 изображен общий вид варианта баллона. На фиг. 5 показан разрез Б-Б с фиг.4.

Баллон высокого давления (фиг. 1) содержит цилиндрический корпус 1, выполненный из отдельных частей 2, 3 (фиг. 2).

Каждая отдельная часть 2, 3 выполнена с наружной резьбой 4 на концах, при этом на каждом конце за резьбой 4 выполнены цилиндрические проточки 5 диаметром не менее наружного диаметра резьбы 4.

Отдельные части 2, 3 соединены между собой соединительной муфтой 6, имеющей с обеих сторон внутреннюю резьбу 7, за которой выполнены цилиндрические проточки 8, диаметр которых больше, чем диаметр проточек 5 на концах отдельных частей 2, 3.

В центральной части муфты 6 выполнен упор 9. На свободных концах отдельных частей 2, 3 размещены крышки 9, 10 (фиг. 2), снабженные внутренней резьбой 11 и цилиндрическими проточками 12, диаметр которых больше, чем диаметр проточек 5 на концах отдельных частей 2, 3.

На внутренней поверхности крышек 9, 10 выполнен упор 13.

Способ изготовления (сборки) баллона высокого давления заключается в том, что крышки 9, 10, соединительную муфту 6 предварительно нагревают до температуры более чем температура эксплуатации баллона и соединяют отдельные части 2, 3 при помощи соединительной муфты 6 с резьбой 7, 8 до взаимодействия торцевых поверхностей отдельных частей 2, 3 с упором 9.

Крышки 9, 10 соединяют с отдельными частями 2, 3 при помощи резьбы 11 до взаимодействия торцевых поверхностей отдельных частей 2, 3 с упорами 13.

Момент затяжки резьбовых соединений выбирают таким образом, чтобы возникающее при этом осевое усилие в резьбовом соединении было больше осевого усилия, возникающего при воздействии давления рабочей среды на крышки 9, 10 и соединительную муфту 6.

При соединении составных частей баллона между поверхностями наружных цилиндрических проточек 5 на отдельных частях 2, 3 и внутренних цилиндрических проточках 8, 12, выполненных в крышках 9, 10 и соединительной муфте 6, имеется зазор, размер которого выбирается минимальным с учетом нагрева составных частей.

После затяжки всех резьбовых соединений производят приварку крышек 9, 10 и соединительной муфты 6 к отдельным частям корпуса 2, 3 по выступающим частям цилиндрических проточек 5 круговым герметичным швом. После чего баллон охлаждается.

Один из вариантов баллона высокого давления изображен на фиг. 4 и 5, где корпус 1 баллона выполнен из одной части. Требования к изготовлению такого баллона такие же, как и к описанному выше баллону на фиг. 1.

Заявляемые устройство и способ повышают надежность эксплуатации баллонов, находящихся под давлением рабочей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2178861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2193721C1 |

| ДВОЙНАЯ БУРИЛЬНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ДВОЙНОЙ БУРИЛЬНОЙ ТРУБЫ ДЛЯ ДВОЙНОЙ БУРИЛЬНОЙ КОЛОННЫ | 2001 |

|

RU2190746C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА ВНУТРЕННЕЙ РЕЗЬБЫ | 2010 |

|

RU2440553C2 |

| МАЛОГАБАРИТНЫЙ ПЕРЕХОДНИК ДЛЯ СВАРКИ РАЗНОРОДНЫХ ТРУБОК МАЛОГО ДИАМЕТРА | 2002 |

|

RU2219025C1 |

| СОПЛОВОЙ БЛОК РЕАКТИВНОГО СНАРЯДА | 2001 |

|

RU2182307C1 |

| ДВОЙНАЯ БУРИЛЬНАЯ КОЛОННА | 2001 |

|

RU2190745C1 |

| ЗАДВИЖКА И СПОСОБ ЕЕ СБОРКИ | 2000 |

|

RU2201546C2 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2153715C1 |

Цилиндрический корпус баллона высокого давления выполнен из отдельных частей, соединенных муфтой. Каждая часть выполнена с резьбой на концах. За резьбой выполнены цилиндрические проточки диаметром не менее наружного диаметра резьбы. На внутренних поверхностях крышек и соединительной муфты выполнены резьба и ответные проточки. При изготовлении баллона крышки и соединительную муфту предварительно нагревают до температуры выше, чем температура эксплуатации баллона, а затем соединяют крышки и муфту с частями цилиндрического корпуса посредством резьбы. Момент затяжки выбирают таким, чтобы осевое усилие в резьбовом соединении было больше осевого усилия, возникающего при воздействии давления рабочей среды на крышки и соединительную муфту. Далее производят приварку крышек и муфты к корпусу по местам цилиндрических проточек круговым ограничительным швом. Использование изобретения позволит повысить надежность. 2 c.п. ф-лы, 5 ил.

| RU 93013491 A1, 16.09.1993 | |||

| RU 2055256 C1, 27.02.1996 | |||

| 0 |

|

SU284001A1 | |

| GB 1120800 A, 24.07.1968 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ МАТИРОВАННЫХ ПОКРЫТИЙ С ПОМОЩЬЮ РАДИАЦИОННОГО ОТВЕРЖДЕНИЯ | 2012 |

|

RU2621098C2 |

| US 5533340 A, 09.07.1996. | |||

Даты

2000-10-10—Публикация

1999-05-11—Подача