Изобретение относится к области машиностроения и может быть использовано в способах изготовления металлических баллонов высокого давления для транспортировки и хранения жидкостей и газов, в том числе газовых баллонов для газозаправочных средств и подвижных автотранспортных средств.

Известен способ изготовления металлических баллонов высокого давления путем соединения сварным швом цилиндрического корпуса и крышек (см. описание изобретения к патенту РФ 2145398, F 17 С 1/00 от 09.06.1998 г.).

При изготовлении баллона известным способом сварной шов воспринимает всю нагрузку, при этом прочность баллона определяется свойствами сварного шва. Механические характеристики шва должны быть не менее механических характеристик материала корпуса и крышек. Однако в действительности прочностные свойства шва значительно меньше материала корпуса, особенно при знакопеременных нагрузках, что снижает надежность конструкции.

Технической задачей предлагаемого изобретения является повышение надежности конструкции баллона за счет обеспечения равнопрочности путем усиления сварного шва.

Для достижения технического результата в предлагаемом способе изготовления металлического баллона высокого давления путем соединения сварным швом его частей цилиндрического корпуса и крышек согласно изобретению на каждый сварной шов баллона натягивают предварительно нагретый бандаж, накрывая при этом часть баллона в месте соединения корпуса и крышки на длину не менее 0,3 диаметра баллона или, как вариант, концы корпуса перед сваркой предварительно нагревают и затем внутри них устанавливают с натягом цилиндрические втулки длиной не менее 0,3 диаметра баллона со ступенчатой наружной поверхностью, направляя их ступенью меньшего диаметра внутрь корпуса, причем поверхность этой ступени перед установкой покрывают пластичным металлом заподлицо со ступенью большего диаметра втулки при условии, что суммарная толщина корпуса с втулкой не меньше толщины стенки крышки.

Сварной шов при работе воспринимает как осевую, так и кольцевую нагрузку. В баллоне, полученном предлагаемым способом, кольцевые напряжения в околошовной зоне воспринимаются корпусом, крышкой и бандажом. Учитывая, что осевое напряжение в два раза меньше кольцевых напряжений, то даже при меньших прочностных характеристиках шва прочность баллона сохраняется прежней. Это в свою очередь позволяет облегчить металлические баллоны, уменьшив толщину стенок корпуса и крышек. Нагрев бандажей перед установкой позволяет обеспечить герметичность стыка при остывании.

В предлагаемом способе (вариант) сварной шов усиливают, увеличивая его сечение за счет увеличения толщины края корпуса втулкой, устанавливаемой с натягом внутри по концам корпуса. Покрытие наружной поверхности меньшей ступени втулки пластичным металлом, например медью, и предварительный нагрев концов корпуса позволяет получить герметичность стыка сопрягаемых поверхностей после остывания.

Ступенчатая форма выполнения втулки предохраняет пластичный материал от высоких температур при выполнении сварного шва, сохраняя герметичность стыка втулки и корпуса.

Конструктивное выполнение баллона высокого давления поясняется чертежами, где

на фиг.1 изображено сечение баллона с бандажами;

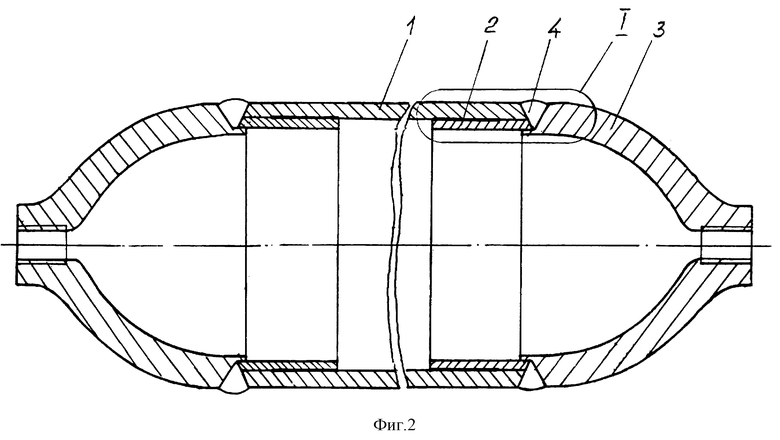

на фиг.2 - сечение баллона с втулками.

Способ изготовления металлического баллона высокого давления реализуют следующим образом.

Вариант 1.

Цилиндрический корпус 1 соединяют с крышками 2 сварным швом 3. В зоне сварных швов 3 снимают эллипсность, зачищают швы 3 заподлицо с корпусом 1 и цилиндрической поверхностью крышек 2. Нагревают бандажи 4 и насаживают их на баллон в зоне сварных швов 3 на длину не менее 0,3 диаметра баллона, оставляя швы 3 в средней части бандажей 5.

Вариант 2.

Внутренние поверхности обоих концов корпуса 1 растачивают до получения цилиндрической поверхности, снимая эллипсность. Затем концы корпуса 1 нагревают до температуры 300-400 градусов и внутри них устанавливают с натягом цилиндрические втулки 2 со ступенчатой наружной поверхностью, направляя их ступенью меньшего диаметра внутрь корпуса 1. Наружную поверхность меньшей ступени втулки 2 предварительно покрывают пластичным металлом, например медью, заподлицо со ступенью большего диаметра втулки, при этом суммарная толщина корпуса 1 с втулкой 2 не менее толщины стенки крышки 3. Затем соединяют сварным швом 4 корпус 1 и крышки 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2157482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2178861C2 |

| ВОСПЛАМЕНИТЕЛЬ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1999 |

|

RU2170842C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 2004 |

|

RU2277659C1 |

| КОРПУС КАССЕТНОЙ БОЕВОЙ ЧАСТИ РЕАКТИВНОГО СНАРЯДА | 2000 |

|

RU2156430C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СВАРНЫХ ШВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384632C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2247639C1 |

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2133908C1 |

| ЭЛЕКТРОННЫЙ ПРИБОР | 2004 |

|

RU2275762C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

Способ изготовления металлического баллона высокого давления представляет собой соединение сварным швом цилиндрического корпуса и крышек. В первом варианте на каждый сварной шов баллона натягивают предварительно нагретый бандаж. При этом накрывают часть баллона в месте соединения корпуса и крышки на длину не менее 0,3 диаметра баллона. Во втором варианте концы корпуса перед сваркой предварительно нагревают и затем внутри них устанавливают с натягом цилиндрические втулки длиной не менее 0,3 диаметра баллона со ступенчатой наружной поверхностью, направляя их ступенью меньшего диаметра внутрь корпуса. Поверхность этой ступени перед установкой покрывают пластичным металлом заподлицо со ступенью большего диаметра втулки при условии, что суммарная толщина корпуса с втулкой не меньше толщины стенки крышки. Использование изобретения позволит повысить надежность конструкции за счет обеспечения равнопрочности путем усиления сварного шва. 2 с.п. ф-лы, 2 ил.

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ "ПРЭТТИ" | 1998 |

|

RU2145398C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА БЕТА-КАРОТИНА И КОМПОЗИЦИЯ НА ОСНОВЕ БЕТА-КАРОТИНА ДЛЯ ВИТАМИНИЗАЦИИ И ОКРАШИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2043339C1 |

| СТРУБЦИНА | 1991 |

|

RU2062689C1 |

Авторы

Даты

2002-11-27—Публикация

2001-05-21—Подача