Изобретение относится к конструкциям малогабаритных переходников, изготавливаемых диффузионной сваркой по резьбе, наружный диаметр которой не превышает 16 мм.

Известны конструкции малогабаритных переходников, сваренных диффузионной сваркой по резьбе (см. авторское свидетельство СССР 706215, кл. B 23 K, 1978 г.).

Из-за малых размеров резьбы, как правило, не превышающих 12 мм, в заготовках переходника под диффузионную сварку резьбу нарезают только внутри наружной заготовки с помощью метчика, а внутреннюю заготовку изготавливают в виде сплошного стержня.

Диффузионное сварное соединение по резьбе образуется в результате осевого сдавливания сплошного стержня при температуре диффузионной сварки. В процессе осевого сдавливания разогретый до температуры диффузионной сварки металл стержня увеличивается в диаметре и вдавливается в канавки резьбы наружной втулки, в результате чего после необходимой выдержки при температуре сварки образуется диффузионное сварное соединение по резьбе. Из полученной сварной заготовки изготавливают малогабаритный переходник для сварки разнородных трубок малого диаметра.

Эта конструкция переходника (а.с. 706215) является прототипом для заявляемой конструкции малогабаритного переходника. Известная конструкция малогабаритных переходников, сваренных диффузионной сваркой по резьбе, обладает высокими прочностными и коррозионными характеристиками, имеет один существенный недостаток: не обеспечивает переходнику стопроцентной вакуумной плотности. Это связано с процессом получения диффузионного сварного соединения по резьбе малого диаметра. При этом необходимо отметить, что чем меньше диаметр резьбы, то тем выше вероятность образования в резьбовом сварном соединении микротечи.

Связано это с процессом формирования как самого резьбового соединения, так и с процессом создания сварочного сдавливания свариваемых резьбовых поверхностей.

Процесс формирования резьбы на внутренней заготовке переходника, а также процесс сдавливания свариваемых резьбовых поверхностей достигается за счет осевого сжатия внутреннего стержня с помощью перемещения нажимных пробок, вставленных с двух концов наружной заготовки. При их силовом перемещении навстречу друг к другу при температуре диффузионной сварки внутренний гладкий стержень уменьшается по длине и увеличивается в диаметре. По мере перемещения пробок навстречу друг другу металл стержня вдавливается в резьбу наружной втулки, почти полностью заполняя резьбовую канавку. Не совсем полное заполнение резьбовой канавки металлом стержня связано с тем, что металл должен заполнить резьбовую канавку, профиль стенок которой составляет угол в 55-60o, и что для заполнения ее острой впадины давление на металл стержня все время должно возрастать. Поэтому, если диаметр резьбы небольшой, например 8-10 мм, то и диаметр нажимной пробки небольшой, ее устойчивость при этом снижена. При больших усилиях сама пробка деформируется; частично вдавливается в резьбу, заклинивается и перестает передавать усилие на стержень, в результате чего резьбовая канавка наружной втулки-заготовки может иметь небольшое, всего в несколько микрон недозаполнение металлом стержня. В результате этого образуется спиральный микроканал в резьбовом сварном соединении, который и является причиной вакуумной неплотности, что в ответственных конструкциях, например ядерного реактора, недопустимо.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании конструкции малогабаритного переходника, изготавливаемого диффузионной сваркой в твердой фазе по резьбе, которая должна обладать гарантированной вакуумной плотностью после диффузионной сварки по известной технологии.

Технический результат, получаемый при осуществлении заявленного изобретения, состоит в том, что в конструкции резьбового сварного соединения образован, по крайней мере, один кольцевой вакуумно-плотный затвор в виде проточки прямоугольной или трапецеидальной формы, заполненной металлом внутренней втулки, при этом вакуумная плотность достигнута за счет диффузионной сварки металла со стенками кольцевой проточки, геометрия которой не имеет острых углов и легко заполняется металлом в процессе сварочного сдавливания.

Указанный технический результат достигается тем, что в конструкции малогабаритного переходника для сварки разнородных трубок малого диаметра, состоящего из наружной и внутренней втулок, сваренных между собой внахлестку по резьбе диффузионной сваркой;

- на расстоянии не менее 2 мм от края нахлестки вместо резьбы выполнена, по крайней мере, одна кольцевая проточка, шириной не менее 2-х шагов резьбы, заполненная металлом внутренней втулки, который диффузионно сварен с металлом наружной втулки;

- кроме того, кольцевая проточка выполнена прямоугольной, диаметром более диаметра резьбы;

- кроме того, кольцевая проточка выполнена с поперечным сечением по форме трапеции;

- кроме того, резьбовое соединение выполнено ступенчатым, по крайней мере, с одной ступенькой;

- кроме того, стенки концов переходника выполнены на конус, по крайней мере, с одной стороны поверхности стенки;

- кроме того, наружная втулка переходника выполнена из материала с большим коэффициентом термического расширения (КТР), чем КТР материала внутренней втулки.

Заявленная конструкция малогабаритного переходника гарантирует получение малогабаритного резьбового вакуумно-плотного соединения, в результате его диффузионной сварки в твердой фазе.

Малогабаритный переходник заявленной конструкции обладает высокими прочностными характеристиками в осевом и радиальном направлениях, а наличие на внутренней резьбовой поверхности наружной втулки одной или двух кольцевых проточек, заполненных металлом внутренней втулки, который диффузионно сварен со стенками проточек наружной втулки, обеспечивает переходнику гарантированную вакуумную плотность, а также высокую коррозионную стойкость на уровне стойкости металлов втулок переходника.

Ширина кольцевой проточки, составляющая не менее двух шагов резьбы, а также прямоугольная или трапецеидальная форма поперечного сечения кольцевой проточки гарантирует заполнение этой проточки металлом внутренней втулки при минимальных усилиях сдавливания свариваемых поверхностей.

Для исключения оставления на дне кольцевой проточки следов резьбы диаметр проточки выполнен больше диаметра резьбы, например на 0,1-0,2 мм.

Заявленная конструкция малогабаритного переходника предусматривает возможность сварки разнородных трубок, отличающихся размерами диаметров, для чего резьбовое соединение может быть выполнено ступенчатым, например, в виде резьбы М8 и резьбы М10, что позволяет иметь возможность сваривать трубочки не только с разными диаметрами, но иметь запас по толщине стенок концов переходника путем выполнения стенок на конус, как с внутренней поверхности переходника, так и с наружной.

Такая конфигурация концов переходника улучшает процесс приварки переходника к трубочкам и снижает тепловое воздействие от сварки на диффузионное сварное соединение самого переходника.

Конструкция заявленного малогабаритного переходника предусматривает сжатие диффузионного сварного соединения, которое в отдельных случаях может быть хрупким за счет выполнения наружной втулки из материала с большим коэффициентом термического расширения (КТР), чем КТР материала внутренней втулки.

Пример осуществления

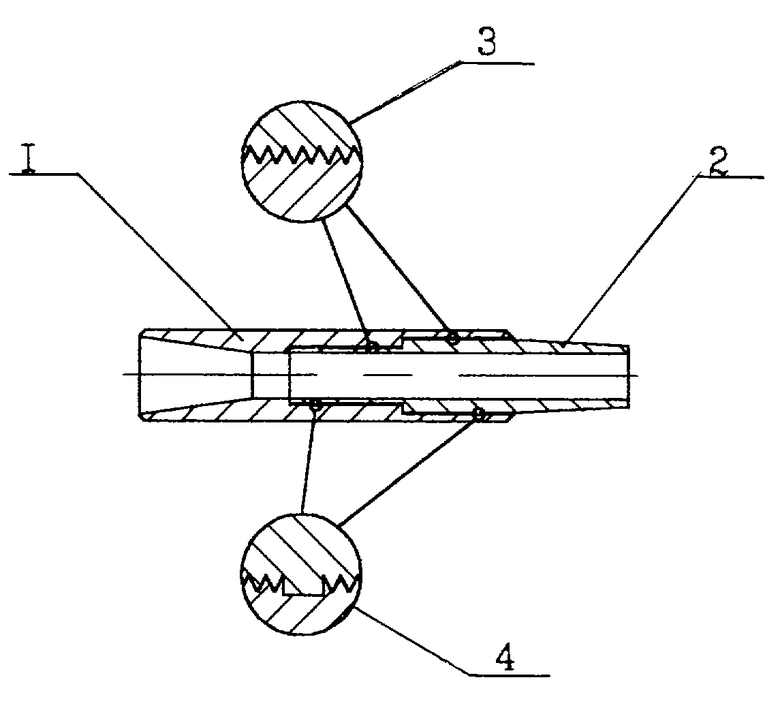

Для сварки трубочки диаметром 8 • 1 мм из циркониевого сплава 125 с нержавеющей трубочкой из стали ОХ18 Н10Т, диаметром 12•1 мм, изготовили переходник длиной 62 мм, наружным диаметром 12 мм и внутренним диаметром 6 мм, показанный на чертеже, где изображена наружная втулка 1 из нержавеющей стали ОХ18Н10Т и внутренняя втулка 2 из циркониевого сплава 125. На выноске 3 условно показан фрагмент сварного диффузионного соединения по резьбе, а на выноске 4 показан в увеличенном виде фрагмент кольцевой проточки, заполненной металлом внутренней втулки из циркониевого сплава. При этом стенка конца переходника из нержавеющей стали была с внутренней стороны выполнена на конус с диаметра 10 мм до внутреннего диаметра 6 мм, а стенка конца из циркониевого сплава 125 была выполнена с наружным конусом с диаметра 9,4 мм до диаметра 8 мм. Ступенчатая резьба была выполнена со стороны нержавеющего конца М 8•0,75, а со стороны циркониевого конца М 10•0,75. В каждой резьбе на расстоянии 2 мм от края диффузионного сварного соединения были выполнены кольцевые проточки шириной по 2 мм с диаметрами, превышающими диаметры резьбы на 0,1 мм.

Холодные и горячие испытания на термокачки по стандартной методике для ответственных сварных соединений показали абсолютную вакуумную герметичность полученного переходника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МЕТОДОМ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2219024C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2001 |

|

RU2192340C1 |

| ОДНОПОСТОВАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ КОРОТКИХ ТРУБ ВНАХЛЕСТКУ | 2001 |

|

RU2183541C1 |

| Способ диффузионной сварки разнородных материалов | 2023 |

|

RU2821984C1 |

| ЗАГОТОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЁСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2002 |

|

RU2219026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ПЕРЕХОДНИКА ИЗ ЦИРКОНИЕВОГО СПЛАВА И СТАЛИ | 1995 |

|

RU2085349C1 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2354518C2 |

Изобретение относится к конструкциям малогабаритных переходников из разнородных материалов, изготавливаемых диффузионной сваркой по резьбе. На внутренней поверхности наружной втулки в резьбе выполнен кольцевой вакуумно-плотный затвор в виде проточки, заполненный металлом внутренней втулки, диффузионно сваренным с металлом наружной втулки. Наличие в резьбе кольцевого вакуумно-плотного затвора обеспечивает переходнику вакуумную плотность на всех режимах его эксплуатации. 5 з.п.ф-лы, 1 ил.

| Способ получения биметаллических труб диффузионной сваркой | 1978 |

|

SU706215A1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ПЕРЕХОДНИКА ИЗ ЦИРКОНИЕВОГО СПЛАВА И СТАЛИ | 1995 |

|

RU2085349C1 |

| Способ диффузионной сварки внахлестку труб | 1983 |

|

SU1166948A1 |

| Способ получения биметаллических труб диффузионной сваркой | 1987 |

|

SU1493425A1 |

| ЕР 1167852, 02.01.2002. | |||

Авторы

Даты

2003-12-20—Публикация

2002-11-21—Подача