Изобретение относится в целом к способу удаления органических сернистых соединений из потоков дистиллята нефти. Более конкретно, это изобретение включает способ удаления меркаптанов, H2S и других сернистых соединений из потоков нафты, выкипающей в пределах дистиллятного углеводородного потока, путем реакции меркаптанов и H2S с диолефинами в потоках с образованием сульфидов, которые удаляют вместе с другими сернистыми соединениями в первой реакционной дистилляционной колонне во вторую реакционную дистилляционную колонну, где сернистые соединения подвергаются деструктивному гидрированию.

Потоки нефтяных дистиллятов содержат целый ряд органических химических соединений. В целом потоки определяют по их интервалам кипения, которые определяют их состав. Обработка потоков также влияет на состав. Например, продукты процессов каталитического крекинга или термического крекинга содержат высокие концентрации олефинов, так же как и насыщенные вещества (алканы) и полиненасыщенные вещества (диолефины). Кроме того, эти компоненты могут присутствовать в любых сочетаниях их изомеров.

Крекированная нефть, получаемая в результате каталитического крекинга, имеет относительно высокое октановое число благодаря содержащимся в ней олефиновым соединениям. В некоторых случаях эта фракция может обеспечивать почти половину бензина нефтеочистительных пулов вместе со значительной порцией октана.

Каталитически крекированная нафта (продукт в пределах кипения бензина) в настоящее время является главной частью бензиновых продуктов пулов в Соединенных Штатах и это дает большую часть серы. Примеси серы необходимо удалять, обычно путем гидрирования, чтобы привести продукт в соответствие со спецификацией или достичь согласия с требованиями к охране окружающей среды.

Наиболее обычным способом удаления сернистых соединений является гидродесульфуризация (ГДС), при которой нефтяной дистиллят пропускают над твердыми частицами катализатора, содержащими гидрирующий металл, нанесенный на носитель из оксида алюминия. Дополнительно в питатель подают большое количество водорода. Следующие уравнения иллюстрируют реакции в типичных установках ГДС:

(1) RSH + H2 ---> RH + H2S

(2) RCl + H2 ---> RH + HCl

(3) 2RH + 4H2 ---> RH + NH3

(4) ROOH + 2H2 ---> RH + H2O

Типичные условия процесса для реакций ГДС:

Температура, oC (oF) 316-416 (600-780)

Давление, атм (фунт на дюйм кв.) 41-258 (600-3000)

Скорость рецикла H2, м3 водорода/м3 нефти (станд. куб. фут/баррель) 26,7-53,4 (1500-3000)

Подача свежего H2, м3 водорода/м3 нефти (станд. куб. фут/баррель) 12,46-17,8 (700-1000)

После завершения обработки водородом продукт может быть фракционирован или просто упарен для удаления сероводорода и отбора осветленной нафты.

В дополнение к обеспечению высокооктановыми смешивающимися компонентами крекированные нафты часто используются в качестве источников олефинов в других процессах, таких как этерификация. Условия обработки водородом нефтяных фракций для удаления серы могут также вызвать насыщение некоторого количества олефиновых соединений во фракции, что приводит к снижению октанового (числа) и потере источника олефинов.

Были сделаны различные предложения для удаления серы таким образом, чтобы оставались более желательные олефины. Поскольку олефины в крекированной нафте находятся в основном в низкокипящей фракции этой нафты, а серосодержащие загрязнения имеют тенденцию концентрироваться в высококипящей фракции, самая большая часть раствора подвергалась предварительному фракционированию до обработки водородом.

Преобладающими легко- или низкокипящими сернистыми соединениями являются меркаптаны, тогда как трудно- или высококипящими соединениями являются тиофены и другие гетероциклические соединения. Отделение только путем фракционирования не может удалить меркаптаны. Однако в прошлом меркаптаны легко удаляли путем окисления, таким как способ Мерокса. Сочетание окислительного удаления меркаптанов с последующими фракционированием и обработкой водородом тяжелой фракции описано в патенте США 5320742. При окислительном удалении меркаптанов меркаптаны превращались в соответствующие дисульфиды.

Известен способ удаления серы из нафты, выкипающей в пределах дистиллятного углеводородного потока с использованием процесса дистилляции.

Одним из преимуществ данного изобретения является то, что сера удаляется из легкой олефиновой части потока в тяжелую часть потока без значительной потери олефинов. Вся сера в тяжелой части превращается в H2S путем гидродесульфуризации и легко отгоняется от углеводородов.

Краткое изложение сущности изобретения

Вкратце данное изобретение представляет собой способ удаления серы из нафты, выкипающей в пределах дистиллятного углеводородного потока с использованием процесса дистилляции, который, согласно изобретению, включает:

(а) подачу нафты, содержащей олефины, диолефины, меркаптаны и тиофены, и эффективного количества водорода в зону питания первого дистилляционного реактора колонного типа;

(б) кипение фракции указанной нафты, содержащей меркаптаны, диолефины и значительную часть указанных олефинов, в первую дистилляционную зону реакции, содержащую катализатор гидрирования на основе металла VIII группы в такой форме, чтобы он действовал как каталитически дистилляционная структура в условиях, вызывающих реакцию части указанных меркаптанов с частью диолефинов с образованием дисульфидов, а отходящий сверху перегоняемый продукт имел бы пониженное содержание меркаптана;

(в) отбор указанных сульфидов, тиофенов и тяжелых меркаптанов с высококипящей фракцией с кубовым остатком указанного первого дистилляционного реактора колонного типа;

(г) подачу указанного кубового остатка и водорода во второй дистилляционный реактор колонного типа, имеющий вторую дистилляционную реакционную зону, содержащую катализатор гидродесульфуризации, приготовленный в такой форме, чтобы действовать как каталитическая дистилляционная структура в условиях, вызывающих реакцию части указанных сульфидов, тиофенов и тяжелых меркаптанов с указанным водородом с образованием H2S;

(д) удаление указанного H2S в виде газа из головного погона указанного второго дистилляционного реактора колонного типа;

(e) выделение продукта нафты из указанного второго дистилляционного реактора колонного типа.

H2S в первом реакторе может реагировать с диолефинами аналогично меркаптанам с образованием сульфидов в тех же условиях.

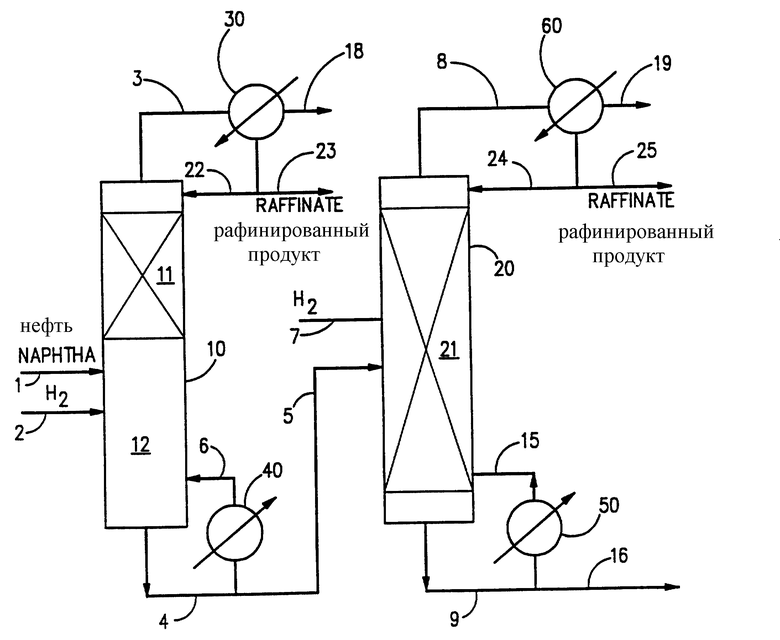

Чертеж представляет собой схему технологического процесса в схематической форме для предпочтительного осуществления этого изобретения.

Обычная крекированная нафта содержит также диолефины, которые не являются желательными из-за их нестабильности при хранении.

Данный способ предпочтительно предусматривает проведение операций в первом дистилляционном реакторе колонного типа при давлении в верхней части колонны в пределах от 0 до 17 атм (от 0 до 250 фунтов на дюйм кв.) и температуре в дистилляционной реакционной зоне в пределах от 37,8 до 149oC (от 100 до 300oF), предпочтительно от 54 до 132oC (от 130 до 270oF).

Сырье и водород предпочтительно подают в дистилляционный реактор колонного типа отдельно, или они могут смешиваться до подачи. Смешанное питание подают ниже слоя катализатора или у нижнего конца этого слоя. Один водород подают ниже слоя катализатора, и поток углеводорода подают ниже слоя катализатора. Давление выбирают таким образом, чтобы поддерживать температуру слоя катализатора между 37,8oC (100oF) и 149oC (300oF).

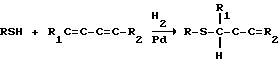

В этих условиях в первой колонне диолефины реагируют с меркаптанами и содержащимся в них H2S с образованием сульфидов, которые могут быть отделены от низкокипящей фракции, содержащей в основном олефины. Интересно уравнение, описывающее эту реакцию:

где R, R1 и R2 независимо друг от друга выбраны из водорода и углеводородных групп, содержащих от 1 до 20 атомов углерода.

Это может быть сравнено с реакцией ГДС во второй колонне, которая потребляет водород. Только водород, использованный для удаления меркаптанов и/или сероводорода (H2S) в данном изобретении, является необходимым для поддержания катализатора в восстановленном ("гидридном") состоянии. Если происходит конкурентное гидрирование диенов, то водород может потребляться в этой реакции.

Высококипящую фракцию, содержащую сульфиды, продукты реакции и тиофеновые и гетероциклические сернистые соединения, обрабатывают затем водородом под давлением в пределах от 1,4 до менее, чем 20,4 атм (от 25 до <300 фунтов на кв. дюйм) и температуре в пределах от 204oC до 371oC (от 400 до 700oF) для превращения органических сернистых соединений в H2S, который затем удаляют путем фракционной перегонки. H2S может быть превращен в элементарную серу подходящими способами, известными в технике.

В первом примере осуществления кипящую в широких пределах крекированную нафту подают в депентанизер, который отделяет фракцию C5 и более легко кипящие компоненты от остальной нафты. Кроме того, депентанизер содержит слой подходящего катализатора, который действует в форме дистилляционной структуры и также заставляет диолефины нафты реагировать с меркаптанами с образованием сульфидов, которые имеют гораздо более высокую температуру кипения, чем C5 и легкие фракции. Эти сульфиды отделяют с остатком с низа колонны C6+, который содержит также тиофены и другие гетероциклические сернистые соединения. Легкую фракцию C5, содержащую желательные олефины, отделяют в виде головного погона, причем она практически не содержит сернистых соединений. Кроме того, диолефины могут реагировать с H2S, содержащемся в загружаемой нафте, с образованием сульфидов, что вызывает в дальнейшем осветление фракции C5.

Фракцию C6+ подают во второй дистилляционный реактор колонного типа, в который прибавляют водород, чтобы вызвать реакцию органических сернистых соединений с водородом с образованием H2S, который может быть удален путем дистилляции. Применение дистилляционного реактора колонного типа, который имеет внутри реактора конденсатор жидкости, позволяет поддерживать намного меньшее парциальное давление водорода, чем в ранее использовавшихся стандартных аппаратах для обработки водородом.

Кроме того, примененный катализатор также промотирует изомеризацию олефинов, содержащихся во фракции C6, что частично возмещает потерю октанового (числа), вызванную насыщением олефинов.

Во втором примере осуществления первый дистилляционный реактор колонного типа является скорее дегексанизером, чем депентанизером. Головной погон может содержать больше нафты и больше олефинов. Кубовый остаток может еще содержать сульфиды, тиофены и другие гетероциклические органические соединения. Первый пример осуществления предпочтителен, если головной погон используют в качестве источника при производстве третичного амилметилового эфира (ТАМЭ) или для алкилирования.

Сырье этого способа содержит серосодержащую нефтяную фракцию, которая кипит в интервале кипения бензина. Сырье этого типа содержит легкую нафту с интервалом кипения от ≈C5 до 166oC (330oF) и неразделенный поток нафты с интервалом кипения от ≈C5 до 216oC (420oF). В целом этот способ применим для продуктов каталитического крекинга, кипящих в интервале кипения нафты, поскольку они содержат желаемые олефины и нежелательные сернистые соединения. Прямой поток нафты содержит очень мало олефиновых продуктов и, если сырой источник является "кислым", очень мало серы.

Содержание серы в каталитически крекированных фракциях зависит от содержания серы в сырье, подвергающемся крекингу, так же, как и от интервала кипения фракции, выбранной в качестве сырья для этого способа. Более легко кипящие фракции имеют меньшее содержание серы, чем более высоко кипящие фракции. Первый погон нафты содержит больше всего высокооктановых олефинов, но относительно малое количество серы. Сернистыми соединениями в первом погоне являются в основном меркаптаны, типичными представителями этих соединений являются: меркаптан (т. кип. 6,11oC, 43oF), этилмеркаптан (т. кип. 37,2oC, 99oF), н-пропилмеркаптан (т. кип. 67,8oC, 154oF), изопропилмеркаптан (т. кип. 57-60oC, 135-140oF), изобутилмеркаптан (т. кип. 88oC, 190oF), трет-бутилмеркаптан (т. кип. 63,9oC, 147oF), н-бутилмеркаптан (т. кип. 97,8oC, 208oF), втор-бутилмеркаптан (т. кип. 95oC, 203oF), изоамилмеркаптан (т. кип. 121oC, 250oF), н-амилмеркаптан (т. кип. 126,1oC, 259oF), α-метилбутилмеркаптан (т. кип. 112,2oC, 234oF), α-этилпропилмеркаптан (т. кип. 145oC, 293oF), н-гексилмеркаптан (т. кип. 151,1oC, 304oF), 2-меркаптогексан (т. кип. 140oC, 284oF) и 3-меркаптогексан (т. кип. 57oC, 135oF).

Типичными диолефинами, содержащимися во фракции, кипящей в интервале C5, являются: изопрен (2-метилбута-1,3-диен), цис- и транс-пиперилены (цис- и транс-пента-1,3-диены) и незначительные количества бутадиенов.

Типичными сернистыми соединениями, содержащимися в более высококипящей фракции, являются более тяжелые меркаптаны, тиофены, сульфиды и дисульфиды.

Катализаторы, применимые в любой из реакций, использованных в этом изобретении, содержат металлы VIII группы. Как правило, металлы нанесены в виде их оксидов на носитель из оксида алюминия. В первой колонне катализаторы охарактеризованы как катализаторы гидрирования. Реакция диолефинов с сернистыми соединениями является селективной по отношению к реакции водорода с олефиновыми связями. Предпочтительными катализаторами являются палладий и/или никель или двойной слой, как показано в находящейся на рассмотрении американской патентной заявке N 08/500101 от 10 июля 1995, которая включена в описание путем ссылки, поскольку в этой колонне удаление серы проводится с намерением сохранения олефинов. Хотя обычно металлы используют в виде оксидов, могут быть применены другие формы. Никель в процессе гидрирования может быть в форме сульфида.

Во второй колонне целью является разложение сернистых соединений с образованием потока углеводородов, содержащего H2S, который легко отделим от более тяжелых компонентов. Без опасения за олефины и при необходимости проведения деструктивного гидрирования сульфидов и других сернистых соединений в этой колонне катализаторы гидродесульфуризации содержат два оксида металла, нанесенных на подложку из оксида алюминия; эти оксиды металлов выбраны из группы, состоящей предпочтительно из молибдена, кобальта, никеля, вольфрама и их смесей. Более предпочтительны в качестве катализаторов кобальт, модифицированный никелем, молибден, вольфрам и их смеси.

Катализаторы могут быть нанесены на подложку. Подложки обычно представляют собой экструдаты или сферы малого диаметра. Катализатор также может быть приготовлен в форме каталитической дистилляционной структуры. Каталитическая дистилляционная структура способна функционировать как катализатор и как среда для переноса масс. Катализатор может быть нанесен на подходящую подложку и распределен внутри колонны, чтобы действовать как каталитическая дистилляционная структура. В предпочтительном примере осуществления катализатор содержится в виде плетеной сетчатой структуры, как описано в патенте U. S. Pat. N 5266546, который дан здесь в виде ссылки. Другие каталитические дистилляционные структуры, применяемые для этой цели, описаны в патентах U. S.Patents 4731229, 5073236 и 5431890,. которые также даны здесь в виде ссылок.

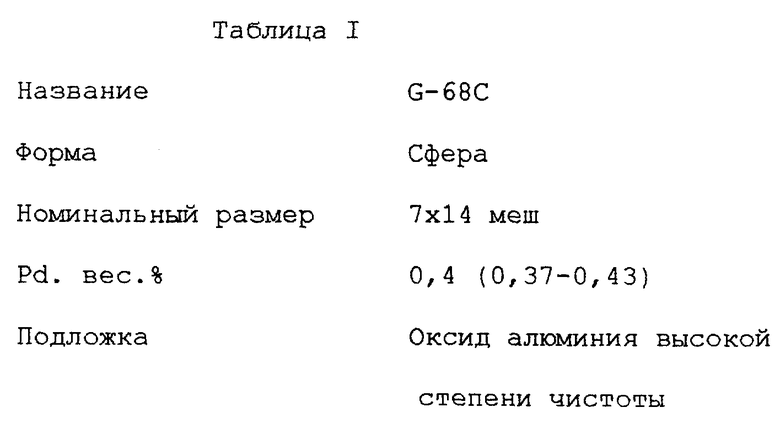

Подходящим катализатором для реакции диолефинов с меркаптанами являются 0,4 вес.%-ный Pd на сферах Al2O3 (оксида алюминия) диаметром от 7 до 14 меш, выпускаемый United Catalists Inc. под маркой G-68C. Типичные физические и химические свойства этого катализатора, как указано производителем, представлены в табл. I.

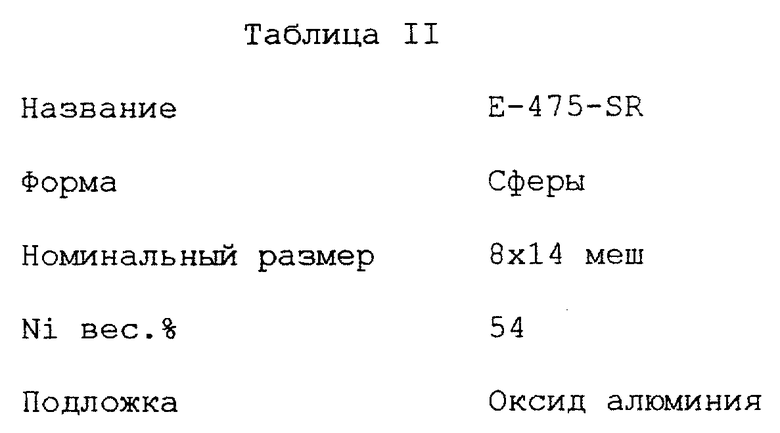

Другим катализатором, применимым для реакции меркаптан-диолефин, является 58 вес. %-ный Ni на сферах из оксида алюминия размером от 8 до 14 меш, выпускаемый Calcitat под наименованием Е-475-SR. Типичные физические и химические свойства этого катализатора, как указано производителем, представлены в табл. II.

Скорость подачи водорода в реактор должна быть достаточной для поддерживания реакции, но быть ниже, чем способная вызвать захлебывание колонны, что предполагает "эффективное количество водорода" в качестве термина, использованного ниже. Обычно в первой колонне молярное отношение водорода к диолефинам и ацетиленам в сырье составляет по меньшей мере 1,0 к 1,0 и предпочтительно 2,0 к 1,0. Во второй реакционной колонне предпочтительно присутствует большее количество водорода, чтобы превращать все сернистые соединения в H2S. В расчете на серу в питании второго колонного реактора молярное отношение H2:S составляет от 10 до 1000:1.

Катализатор также катализирует селективное гидрирование полиолефинов, содержащихся в легкой крекированной нафте, и уменьшает степень изомеризации некоторых моноолефинов. Обычно относительные скорости реакций различных соединений располагаются в следующем порядке от большей к меньшей:

(1) реакция диолефинов с меркаптанами

(2) гидрирование диолефинов

(3) изомеризация моноолефинов

(4) гидрирование моноолефинов

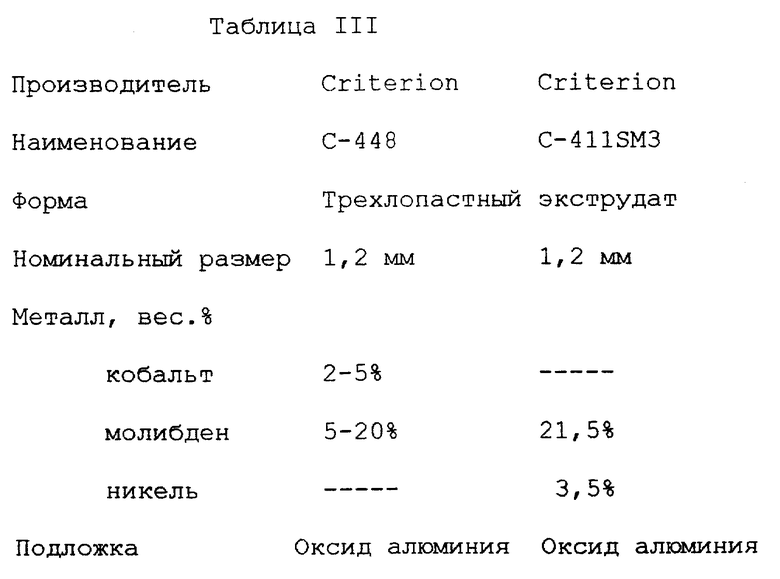

Катализаторами, подходящими для реакции гидродесульфуризации, являются кобальт-молибденовые, никель-молибденовые и никель-вольфрамовые. Металлы обычно находятся в форме оксидов, нанесенных на нейтральную основу, такую как оксид алюминия, алюмосиликат или подобную. Металлы восстанавливаются до сульфидов либо при их применении, либо до их применения, под действием потоков, содержащих сернистые соединения. Свойства типичного катализатора гидродесульфуризации приведены в табл. III ниже.

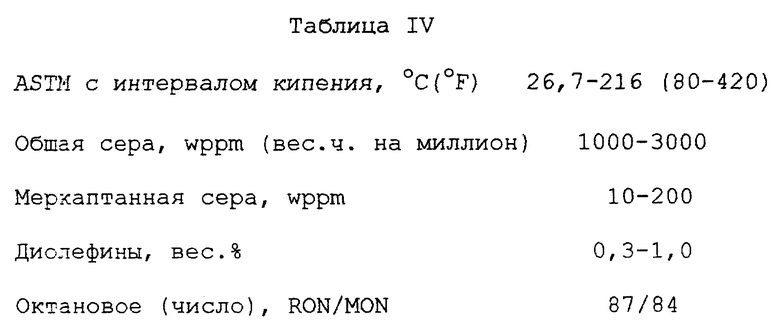

Типичная загрузка в процесс представляет собой полный интервал нафты после жидкостного каталитического крекинга. Свойства такой нафты показаны в табл. IV ниже.

В первом дистилляционном реакторе колонного типа поддерживают давление от 0 до 17 атм (от ≈0 до 250 psig (манометрическое давление в фунтах на квадратный дюйм)) с соответствующей температурой в зоне дистилляционной реакции от 54 до 132oC (от 130 до 270oF). Парциальное давление водорода от 0,007 до 4,76 атм (от 0,1 до 70 psia (абсолютное давление в фунтах на квадратных дюйм)), более предпочтительно от 0,007 до 0,68 атм (от 0,1 до 10 psia); при парциальном давлении водорода в интервале от 0,034 до 3,4 атм (от 0,5 до 50 psia) получены оптимальные результаты.

Неожиданно во второй колонне для гидродесульфуризации требуется низкое общее давление от 1,7 до менее, чем 20,4 атм (от 25 до <300 psig) и парциальное давление водорода менее, чем 10,2 атм (менее 150 psi (фунтов на квадратный дюйм)), предпочтительно до 0,007 атм (0,1 psi), предпочтительно применение от ≈1,02 до 3,4 атм (от ≈15 до 50 psi). Температура в дистилляционной реакционной зоне составляет от 204 до 399oC (от 400 до 750oF). Водород для второго дистилляционного реактора колонного типа подают в интервале от 0,016 до 0,16 см3/г (от одного до десяти стандартных кубических футов (SCF) на фунт) загрузки. Номинальная ежечасная скорость подачи жидкости (объем жидкости загрузки на единицу объема катализатора) во вторую колонну находится в пределах 2-5.

Рассмотрим теперь схему технологического процесса, показанную на чертеже, иллюстрирующем осуществление этого изобретения. Нафту подают в первый дистилляционный реактор колонного типа 10 через линию потока 1, а эффективное количество водорода для реакции диолефин/меркаптан подают через линию потока 2. Дистилляционный реактор колонного типа 10 содержит в своем верхнем конце дистилляционную реакционную зону 11, которая содержит нанесенный на подложку палладиевый катализатор для реакции диолефин/меркаптан. При желании колонна 10 может давать фракцию C5 и легче или C6 и легче в качестве головного погона. В любом случае самая легкая фракция, содержащая наибольшее количество олефинов, улучшающих октановое (число), и меркаптаны, выкипает в дистилляционной реакционной зоне 11. В дистилляционной реакционной зоне 11 практически все меркаптаны реагируют с диолефинами с образованием высококипящих сульфидов. Нижняя часть первого дистилляционного реактора колонного типа 10 работает как удаляющая часть для отделения C6+ или C7+ продуктов от более легких компонентов. Диолефины, образующиеся в дистилляционной реакционной зоне 11, также отделяются от более легкой фракции. Продукты C6+ или C7+, содержащие сульфиды и более тяжелые соединения типа тиофена, отбирают с кубовым остатком дистилляционного реактора колонного типа 10 через линию потока 4. Рибойлер 40 и обратный подогреватель 6 служат для теплового баланса. Практически не содержащие серы фракции C5 или C6 и более легкие отбирают в качестве головного погона через линию потока 3 и конденсируют в головном конденсаторе 30. Продукт через линию потока 18 направляют по желанию либо на смешивание с бензином, либо на дальнейшую обработку. Орошение 22 включено для улучшения реакции и отделения. Рафинированный продукт отбирают через линию потока 23.

Кубовый остаток первого дистилляционного реактора колонного типа 10 подают на второй дистилляционный реактор колонного типа 20 через линию потока 5, и через линию потока 7 подают дополнительный водород для реакции гидродесульфуризации. Второй дистилляционный реактор колонного типа 20 содержит вторую дистилляционную реакционную зону 21, содержащую кобальт/молибденовый катализатор обессеривания. Во второй дистилляционной реакционной зоне 21 органические сернистые соединения (сульфиды и тиофены) реагируют с водородом с образованием H2S, который отбирают с головным погоном через линию потока 8 и который может быть легко отделен от головного погона нафты путем конденсации нафты. В случае необходимости отогнанный с легкой фракцией H2S может быть добавлен к головному продукту. И в этом случае орошение 24 использовано для лучшего взаимодействия и отделения рафинированного продукта, отбираемого через линию 25.

Кубовый остаток, отобранный через линию потока 9, характеризуется незначительным содержанием серы, как и головной погон; оба они могут быть использованы как компоненты смешения с бензином. Продукт отбирают через линию потока 16; рибойлер 50 добавлен для теплового баланса колонны 20. Одна из выгод применения дистилляционного реактора колонного типа для гидродесульфуризации состоит в том, что в нем происходит некоторая изомеризация тяжелых олефиновых соединений, которые могут снижать октановое (число) в результате насыщения моноолефинов.

Пример

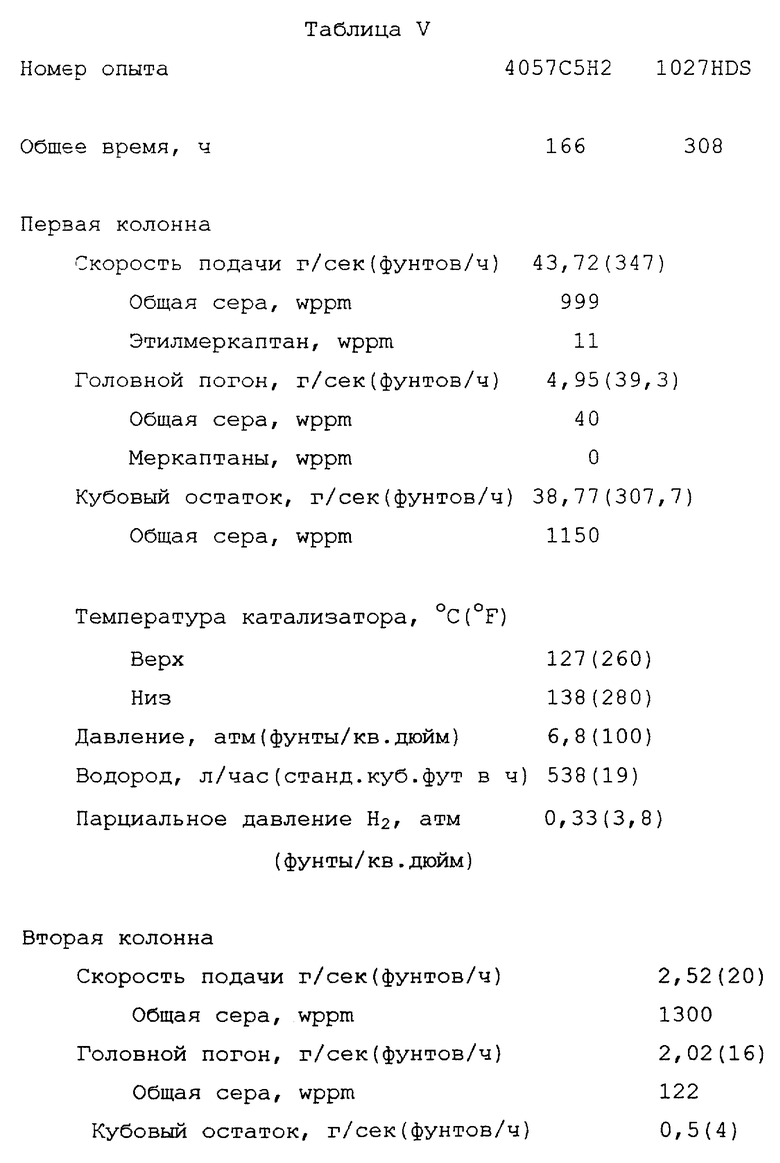

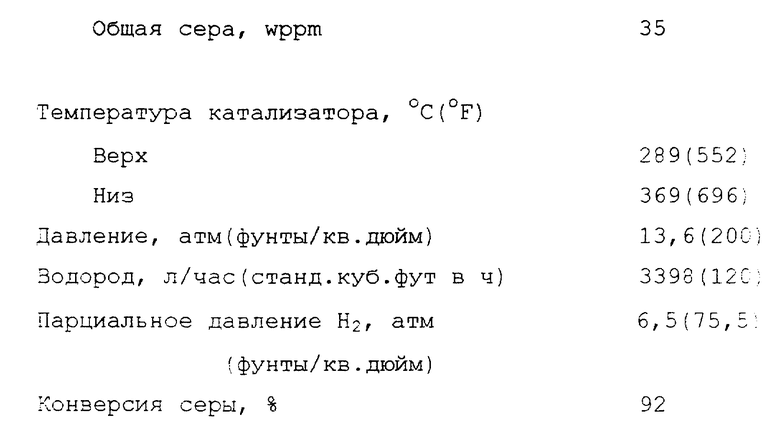

Весь поток нафты после жидкостного каталитического крекинга, обладающей характеристиками, указанными выше, подают в дистилляционный реактор колонного типа диаметром 7,62 см (три дюйма), содержащий нанесенный на подложку палладиевый катализатор в верхних 6,096 м (20 футах) каталитической дистилляционной структуры и 3,048 м (10 футов) нанесенного на подложку никелевого катализатора ниже палладиевого катализатора; оба приготовлены как дистилляционные структуры по способу, описанному в U.S. patent applikation serial N 08/500101 от 10 июля 1995. Колонна работает как депентанизер с отбором в качестве головного погона C5 и более легких веществ. Кубовый остаток, отобранный из первой колонны, подают во второй дистилляционный реактор колонного типа, имеющий 7,62 см (три дюйма) в диаметре и содержащий 9,144 м (30 футов) кобальт/молибденового катализатора в виде дистилляционной структуры. Колонна работает в режиме отбора головного погона до 177oC (350oF) и отбора остатка с низа колонны. Условия и результаты приведены в табл. V.

Использование: нефтехимия. Сущность: нафту, выкипающую в пределах дистиллятного углеводородного потока, подают в первый дистилляционный реактор колонного типа, который работает как депентанизер или дегексанизер и действует как каталитическая дистилляционная структура. Образовавшиеся сульфиды, тиофены и тяжелые меркаптаны удаляют с кубовым остатком вместе. Кубовый остаток подвергают гидродесульфуризации во втором дистилляционном реакторе колонного типа, где сернистые соединения превращают в H2S и удаляют. Технический результат: сера удаляется из олефиновой части потока без значительной потери олефинов. 12 з.п. ф-лы, 5 табл., 1 ил.

| US 5320742 A, 14.01.1994 | |||

| 1971 |

|

SU417955A3 | |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ СЕЛЕКТИВНОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1971 |

|

SU429594A3 |

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-05-20—Публикация

1996-07-12—Подача