Изобретение относится к абразивной промышленности, а именно к области производства кругов на органической связке, в частности, кругов на вулканитовой связке с применением микропорошков.

Известна масса для изготовления абразивного инструмента на органической связке, содержащая в качестве связки жидкий бутадиеннитрильный каучук, а также ускорительную и вулканизирующую группы, модификаторы - эпоксидиановую смолу и диандионат стеариновой кислоты [1].

Использование жидкого низкомолекулярного каучука низкой вязкости значительно снижает трудоемкость изготовления массы. Инструмент из такой массы изготавливают смешиванием компонентов в мешалках и последующим прессованием. Однако использование низкомолекулярного каучука не обеспечивает получение регулярной жестко-сетчатой структуры полимера из-за недостаточного числа молекулярных сшивок.

Отсюда основным недостатком указанного аналога является недостаточная механическая прочность.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является масса для изготовления полировального инструмента [2], содержащая в качестве высокомолекулярного связующего комбинацию предельного и непредельного каучука. Дополнительно масса содержит вулканизирующий агент, ускоритель вулканизации, полиамидный волокнистый наполнитель алифатической природы длиной волокна 3 - 4 мм и абразивный шлифовальный материал при следующем соотношении компонентов, мас.ч:

Непредельный каучук - 14 - 16

Предельный каучук - 2,5 - 4,5

Вулканизирующий агент - 2,5 - 3,5

Ускоритель вулканизации - 0,25 - 0,35

Полиамидный волокнистый наполнитель алифатической природы длиной волокна 3 - 4 мм - 3,5 - 4,5

Абразивный наполнитель - Остальное

Сочетание предельного и непредельного каучуков обеспечивает достаточно прочное закрепление в эластомерной матрице частиц абразива, при этом только введение полиамидного волокнистого наполнителя, химически несвязанного с эластомерной матрицей, позволяет повысить качество обрабатываемой поверхности и производительность процесса полирования. Такая структура вулканизата обеспечивает по сравнению с аналогом повышение механической прочности инструмента.

Недостатками известного решения являются ограниченные технологические возможности и высокая трудоемкость изготовления абразивного инструмента из данной массы.

Мелкий абразивный наполнитель недостаточно смачивается связующим, что приводит к образованию непромешанных до однородного состояния участков формовочной смеси, а в конечном итоге - к браку инструмента.

Помимо этого указанный способ изготовления инструмента возможно осуществить только на лабораторных вальцах с небольшими объемами формовочных смесей, поскольку при смешивании в течение 30 минут на серийном заводском оборудовании температура формовочной смеси с высокомолекулярным связующим обязательно приведет к перегреву смеси и, в конечном итоге к преждевременной вулканизации смеси и браку в производстве.

Задачей предлагаемого изобретения является расширение технологических возможностей путем улучшения условий смачивания шлифовального материала и применения тонких микропорошков.

Поставленная задача достигается тем, что известная масса для изготовления абразивного инструмента, содержащая связующее в виде высокомолекулярной составляющей, вулканизирующую и ускорительную группы, наполнители и шлифматериал, дополнительно содержит низкомолекулярную составляющую, а в качестве высокомолекулярной составляющей масса содержит смесь фенолоформальдегидного связующего жидкого резольного типа и порошкообразного новолачного типа, при следующем соотношении компонентов, мас.ч.:

Связующее фенолоформальдегидное порошкообразное новолачного типа - 60 - 70

Связующее фенолоформальдегидное жидкое резольного типа - 15 - 20

Вулканизирующая группа - 1,5 - 45

Ускорительная группа - 0,8 - 3,5

Наполнители - 15 - 130

Шлифовальный материал - 500 - 1000

Низкомолекулярная составляющая связующего (жидкость) - 15 - 20

Таким образом, наличие большого количества жидкой фазы в смеси позволяет улучшить условия смачивания шлифовального материала и позволяет применять тонкие микропорошки. Это дает возможность получать инструмент с новыми характеристиками в серийном производстве.

Предлагаемая масса позволяет исключить в технологическом процессе изготовления инструмента операции смешивания на вальцах, что снижает трудоемкость и температуру перерабатываемых смесей, обеспечивая стабильность и надежность технологического процесса.

Образование взаимопроникающих пространственных полимерных сеток различной жесткости обеспечивает повышение механической прочности, как следствие, рабочей скорости, а также улучшение качества обрабатываемой поверхности.

Особенности полимерной структуры обуславливаются совместной реакцией вулканизации низкомолекулярной составляющей связующего и поликонденсации связующего фенолоформальдегидного жидкого в виде, например, жидкого бакелита, ориентированной на поверхности шлифовального материала. Связующее фенолоформальдегидное жидкое, с одной стороны, хорошо смачивает шлифовальный материал и участвует в процессе вулканизации низкомолекулярной составляющей связующего за счет присутствия в нем метилольных групп, с другой стороны, - взаимодействует с порошкообразным новолачным связующим, образуя единую пространственную структуру.

Таким образом, связующее фенолоформальдегидное жидкое является связующим агентом между низкомолекулярной составляющей связующего и порошкообразным новолачным связующим.

Увеличение порошкообразной составляющей высокомолекулярного связующего более 70 мас.ч., также как снижение жидкого высокомолекулярного связующего менее 15 мас.ч, приводит к недостаточному смачиванию поверхности шлифовального материала, ухудшает условия формования смесей, не позволяет использовать абразивные микропорошки.

Снижение порошкообразного связующего менее 60 мас.ч. и увеличение высокомолекулярной составляющей жидкого связующего более 20 мас.ч приводит к ухудшению качества смесей из-за липкости и комкообразования.

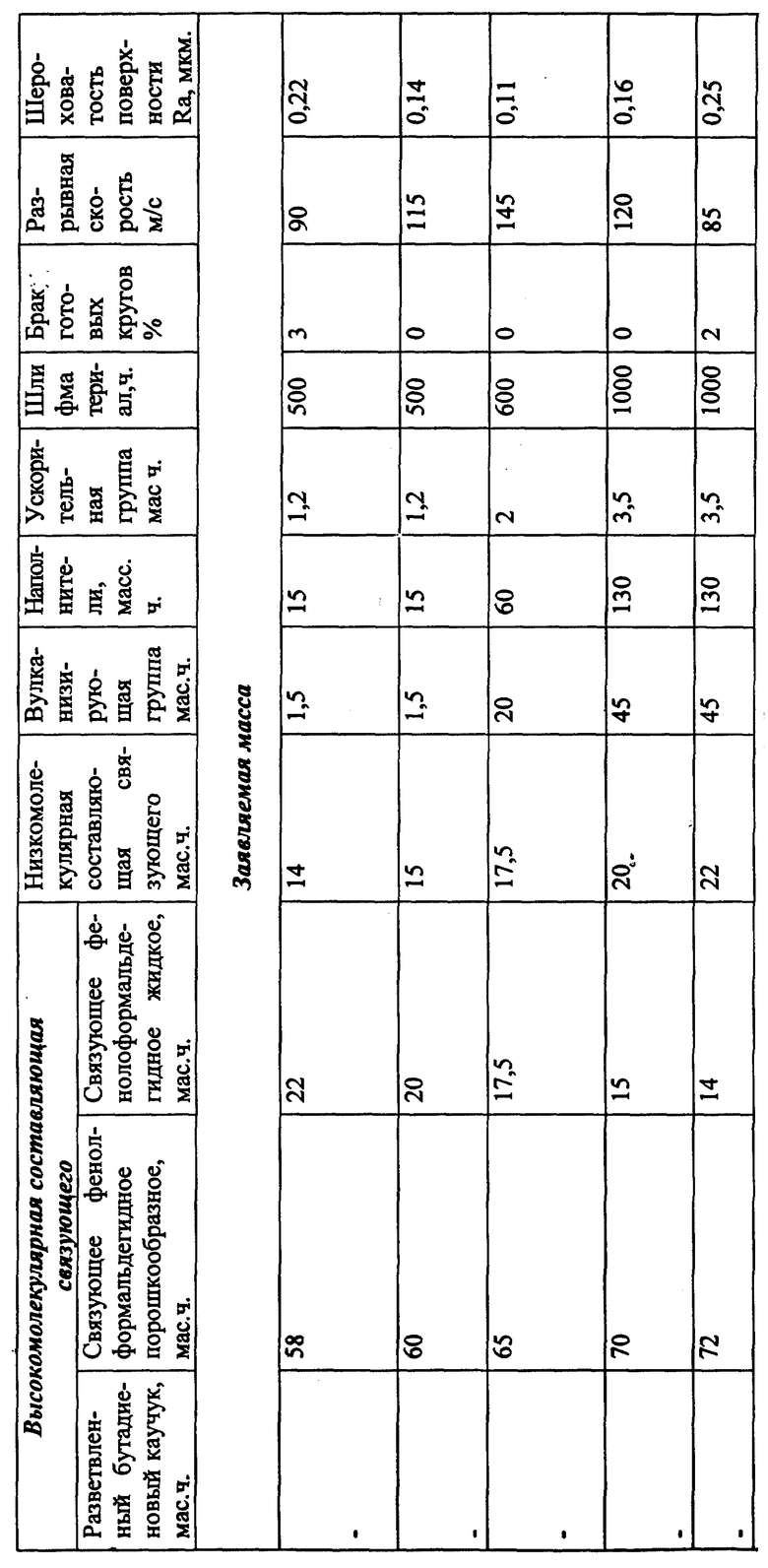

На ЗАО "Росси" г. Челябинска были изготовлены шлифовальные круги 500 х 16 х 305 14А М40 ТВ из предлагаемой массы. После смешивания абразивной формовочной массы и ее просеивания осуществляли формование в пресс-формах и последующую термообработку. Данные испытаний приведены в таблице.

Были изготовлены аналогичные круги из известной массы [2] по известной технологии, включающей смешивание абразивной массы на валковом оборудовании с последующим формованием и термообработкой. Круги были получены с большим количеством негодных изделий.

Отсюда предлагаемая масса по сравнению с известной массой позволяет изготовить абразивный инструмент на вулканитовой связке с использованием микропорошков в качестве шлифовального материала, т.е. получить инструмент с новыми характеристиками, позволяет повысить надежность инструмента за счет повышения его прочности, а также обеспечить стабильность технологического процесса.

Предлагаемую массу целесообразно использовать при изготовлении шлифовальных кругов на вулканитовой связке с микрошлифпорошками для чистовой обработки поверхностей.

Источники информации, принятые во внимание при составлении заявки

1. А.С. СССР N 1707871. Масса для изготовления абразивного инструмента. М. Кл4 B 24 D.

2. А.С. СССР N 1491683. Абразивная масса для изготовления полировального инструмента. М. Кл4 B 24 D 3/22 от 07.07.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2200082C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2269408C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2345878C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2003 |

|

RU2243879C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ВУЛКАНИТОВОЙ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176589C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191102C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2155671C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2149749C1 |

Изобретение относится к абразивной промышленности и может быть использовано для производства кругов на вулканитовой связке с применением микропорошков. Масса содержит связующее в виде высоко- и низкомолекулярной составляющих, вулканизирующую и ускорительную группы, наполнители и шлифовальный материал. В качестве высокомолекулярной составляющей она содержит смесь фенолформальдегидного связующего жидкого резольного типа и порошкообразного новолачного типа при следующем соотношении компонентов, мас.ч.: связующее фенолформальдегидное порошкообразное 60 - 70; связующее фенолформальдегидное жидкое 15 - 20; вулканизирующая группа 1,5 - 45; ускорительная группа 0,8 - 3,5; наполнители 15 - 130; шлифовальный материал 500 - 1000; низкомолекулярная составляющая связующего 15 - 20. Технический результат выражается в возможности получения кругов на вулканитовой связке с применением микропорошков, снижении трудоемкости изготовления. 1 табл.

Масса для изготовления абразивного инструмента, содержащая связующее с высокомолекулярной составляющей, вулканизирующую и ускорительную группы, наполнители и шлифовальный материал, отличающаяся тем, что она дополнительно содержит низкомолекулярную составляющую связующего, а в качестве высокомолекулярной составляющей масса содержит смесь фенолформальдегидного связующего жидкого резольного типа и порошкообразного новолачного типа при следующем соотношении компонентов, мас.ч.:

Связующее фенолформальдегидное порошкообразное новолачного типа - 60 - 70

Связующее фенолформальдегидное жидкое резольного типа - 15 - 20

Вулканизирующая группа - 1,5 - 45

Ускорительная группа - 0,8 - 3,5

Наполнители - 15 - 130

Шлифовальный материал - 500 - 1000

Низкомолекулярная составляющая связующего - 15 - 20

| Абразивная масса для изготовления полировального инструмента | 1986 |

|

SU1491683A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1399103A1 |

| Связка абразивного инструмента | 1985 |

|

SU1313677A1 |

| Каучуковая связка абразивногоиНСТРуМЕНТА | 1979 |

|

SU812550A1 |

| ВУЛКАНИТОВАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 0 |

|

SU210700A1 |

| DE 3151925 А1, 07.07.1983. | |||

Авторы

Даты

2000-10-20—Публикация

1998-12-07—Подача