Изобретение относится к абразивной промышленности, а именно к изготовлению высоких крупногабаритных абразивных кругов на вулканитовой связке.

Известен способ формования заготовок абразивного инструмента, при котором берут вулканитовую формовочную смесь, прокатывают ее в пластины, вырубают из пластин кольцевые заготовки, которые собирают в пакеты на стержне с предварительным ручным уплотнением, пакеты устанавливают в закрытые пресс-формы и подвергают окончательному уплотнению на прессе [1].

Недостатком данного способа является недостаточное предварительное уплотнение колец в пакете. Часть воздуха остается на поверхностях контакта колец в пакете, при окончательном уплотнении пакета в закрытой пресс-форме воздух мешает получению из пакета колец бездефектной компактной заготовки. Поэтому на заготовках, подвергнутых вулканизации, на операции механической обточки по наружному диаметру обнаруживаются расслойные дефекты. Эти дефекты приводят к окончательному браку около 40% заготовок и высокой материалоемкости производства кругов. Обточка годных заготовок отличается значительной трудоемкостью и потерями около 6% массы заготовки. Причем обточка выполняется с помощью специального дорогостоящего керамического инструмента.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ формования заготовок абразивного инструмента на вулканитовой связке, включающий прокатку абразивной смеси на пластины, вырубку из пластин кольцевых заготовок, сборку из них пакетов на стержне, которые подвергают предварительному уплотнению путем свободной осадки на прессе и окончательному уплотнению, выполняемому на прессе в закрытой пресс-форме [2].

Существенным недостатком этого способа является образование расслойных дефектов на сформованной из пакета кольцевых заготовок окончательным прессованием заготовки круга на операции ее удаления из пресс-формы. Поскольку удаление сформованной заготовки круга из пресс-формы выполняют при большом усилии, то на поверхности контакта матрицы и прессовки возникают значительные реактивные силы трения, искажающие форму заготовки и приводящие к возникновению расслойных дефектов на заготовке при выпрессовке. Причем эти дефекты удается обнаружить только на операции обточки заготовок по наружному диаметру после их вулканизации. Дефекты приводят к потерям в брак около 20% всех заготовок. При обточке годных заготовок в отход идет около 6% массы заготовок. Обточка отличается значительной трудоемкостью и выполняется специальным дорогостоящим керамическим инструментом.

Техническим результатом предлагаемого изобретения является устранение основного недостатка, а именно устранение расслойных дефектов.

Поставленная задача достигается тем, что в способе формования заготовок абразивного инструмента на вулканитовой связке, включающем прокатку абразивной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку колец в пакеты на стержнях, предварительное уплотнение пакетов свободной осадкой и окончательного уплотнения, согласно изобретению, окончательное уплотнение пакета ведут также свободной осадкой, причем после предварительного уплотнения пакет протачивают по наружному диаметру с образованием вогнутости, описываемой формулой y = ±2x1/2 при этом максимальная величина вогнутости составляет

где ΔH - обжатие заготовки при окончательном уплотнении;

D - максимальный диаметр заготовки перед окончательным уплотнением;

H - высота заготовки перед окончательным уплотнением.

Поскольку при окончательном уплотнении путем свободной осадки, полученной предварительным прессованием и обточкой заготовки с вогнутой боковой поверхностью не наблюдается бочкообразования, то это свидетельствует о действии только сжимающих радиальных напряжений. Сжимающие радиальные напряжения препятствуют образованию дефектов на боковых поверхностях заготовки. В то же время при предварительной свободной осадке пакетов с усилием, превышающим 0,2 усилия окончательной осадки на боковых поверхностях заготовки наблюдается бочкообразование и появляются дефекты в виде разрывов. Это свидетельствует о действии растягивающих радиальных напряжений, приводящих к дефектам боковых поверхностей в виде разрывов.

Таким образом, окончательное уплотнение путем свободной осадки заготовки с вогнутой боковой поверхностью исключает операцию выталкивания заготовки круга из пресс-формы и поэтому расслойные дефекты на ней не образуются. В этом случае нет брака по расслойным дефектам и все 100% полученных заготовок являются годными. Так как обточку заготовок выполняют после их предварительного уплотнения до выполнения операции вулканизации, то образующуюся при обточке крошку (около 4% массы заготовки) можно использовать полезно, добавляя в исходную вулканитовую смесь. Кроме того, обточка сырых (до вулканизации) заготовок выполняется обычным токарным инструментом с высокой скоростью и подачей. Трудоемкость операции обточки сырых заготовок по сравнению с заготовками после вулканизации снижается в несколько раз.

На фиг. 1 показана предварительно уплотненная и обточенная заготовка, на фиг. 2 - заготовка круга после окончательного уплотнения. На фиг. 1 и 2 обозначены: 1 - стержень; 2 - заготовка после предварительного уплотнения и обточки: 3 - подложка: 4 - вогнутая боковая поверхность заготовки после обточки; 5 - заготовка после окончательного уплотнения; 6 - боковая поверхность заготовки после окончательного уплотнения.

Способ осуществляется следующим образом. После прокатки смеси в пластины и вырубки из пластин колец, их собирают в пакет на стержне 1 и на подложке 3. Затем на стержень 1 надевают верхнее кольцо (не показано) и к нему прикладывают усилие для осуществления предварительного уплотнения. После предварительного уплотнения кольцо крепится на стержне (не показано) и заготовку протачивают по наружному диаметру с образованием выгнутой боковой поверхности 4. Проточенную заготовку 2 подвергают окончательному уплотнению путем приложения усилия к верхнему кольцу. При этом обжатие заготовки равно ΔH = H-H1. Боковая поверхность заготовки после окончательного уплотнения близка к прямолинейной. В этом случае при обточке заготовки после вулканизации по наружному диаметру потери ее массы будут минимальными. При расчете максимальной величины вогнутости по формуле

значения коэффициентов 0,2 и 0,3 зависят от состава смеси. Назначение коэффициента менее 0,2 приводит к образованию небольшой бочки после окончательного уплотнения и дополнительным потерям материала при обточке после вулканизации. Назначение коэффициента более 0,3 приводит после окончательного уплотнения к сохранению некоторой вогнутости, что также ведет к дополнительным потерям материала при обточке после вулканизации.

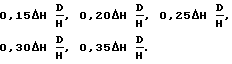

Согласно предлагаемому способу были изготовлены заготовки и шлифовальные круги на вулканитовой связке наружным диаметром 500 мм, диаметром отверстия 305 мм и высотой 250 мм. После предварительного уплотнения с усилием 0,15 от усилия окончательного уплотнения заготовки подвергали обточке по наружному диаметру с величиной вогнутости ΔR равной

Данные испытаний показали, что потери материала при обточке после вулканизации при значениях коэффициентов 0,20; 0,25; 0,30 составили 2%, а при значениях коэффициентов 0,15 и 0,35 потери материала превысили 3%. Расслойных дефектов после обточки обнаружено не было. Выход годной продукции составил 100%.

Способ целесообразно применять для изготовления высоких абразивных кругов на вулканитовой связке.

Источники информации

1. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. Челябинск: Южно-Уральский ЦНТИ, 1970, с. 51-61.

2. Патент РФ N 2096166. Способ формования абразивного инструмента. МКИ6 В 24 D 18/00, от 20.11.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149750C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227777C2 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2202463C2 |

Способ используют при производстве крупногабаритных высоких кругов на вулканитовой связке. Вулканитовую абразивную смесь прокатывают в пластины, вырубают из пластин кольцевые заготовки, которые собирают в пакет на стержне. Затем ведут предварительное и окончательное уплотнение пакета свободной осадкой. После предварительного уплотнения пакет протачивают по наружному диаметру с образованием вогнутости, описываемой формулой у = ±2х1/2, при этом максимальная величина вогнутости составляет ΔR = (0,2-0,3)ΔH•D/H, где ΔH - обжатие заготовки при окончательном уплотнении; D - максимальный диаметр заготовки перед окончательным уплотнением; Н - высота заготовки перед окончательным уплотнением. Изобретение позволяет устранить расслойные дефекты, возникающие в заготовке, повысив тем самым выход годной продукции. 2 ил.

Способ формования заготовок абразивного инструмента, включающий прокатку вулканитовой формовочной смеси в пластины, вырубку из пластин кольцевых заготовок, сборку заготовок в пакет на стержне, предварительное уплотнение пакета свободной осадкой и последующее окончательное его уплотнение, отличающийся тем, что и окончательное уплотнение пакета проводят свободной осадкой, а после предварительного уплотнения пакет протачивают по наружному диаметру с образованием вогнутости, описываемой формулой y = ± 2x1/2, при этом максимальная величина вогнутости ΔR составляет

ΔR = (0,2-0,3)ΔHD/H,

где ΔH - обжатие заготовки при окончательном уплотнении;

D - максимальный диаметр заготовки перед окончательным уплотнением;

H - высота заготовки перед окончательным уплотнением.

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| ТЕХНОЛОГИЧЕСКИЕ ИНСТРУКЦИИ ПО ИЗГОТОВЛЕНИЮ ВУЛКАНИТОВЫХ И ГИБКИХ ПОЛИРОВАЛЬНЫХ КРУГОВ | |||

| - Челябинск: Южно-Уральский ЦНТИ, 1970, с.51-61 | |||

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| СПОСОБ И ШТАМП ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2108228C1 |

Авторы

Даты

2000-05-27—Публикация

1999-02-16—Подача