Изобретение относится к абразивной промышленности, а именно к способам и устройствам для приготовления заготовок из вулканитовой абразивной массы, предназначенных для прокатки листов и получения из них шлифовальных, полировальных и отрезных кругов.

Известен способ приготовления заготовок из вулканитовой абразивной массы в виде конгломерата разноразмерных плоских кусков путем прокатки компонентов абразивной массы на смесительных вальцах, при котором в валки вводится каучук, а после того как он покроет валки, последовательно вводят мягчитель, серу, наполнители, ускорители вулканизации и абразивные зерна [1].

Существенными недостатками известного способа являются: низкие производительность и однородность распределения компонентов в абразивной кусковой массе. Кроме того, приготовленная заготовка в виде конгломерата кусков неоднородна, поскольку состоит из связанных между собой силами адгезии разноразмерных плоских кусков. Подача такой заготовки в виде неоднородной массы в валки каландров для прокатки листов затруднена, а прокатанные листы имеют дефекты в виде непроформованных участков (пустот и рыхлостей).

Известно устройство для приготовления заготовок в виде кусковой вулканитовой абразивной массы, представляющее собой смесительные вальцы. Вальцы включают два валка, вращающиеся с разной скоростью, устройства для регулирования зазора между ними и привод вращения валков [2].

К недостаткам устройства относятся: низкая его производительность, неоднородность массы и разноразмерность плоских кусков массы, связанных между собой силами адгезии.

Известен также способ приготовления заготовок из вулканитовой абразивной кусковой массы путем прокатки компонентов связки на смесительных вальцах, при котором в валки вводится каучук, а после того как он покроет валки, последовательно вводят мягчитель и порошкообразные компоненты (серу, наполнители и ускорители вулканизации), а затем путем прокатки связки на смесительных вальцах вместе с добавленными к ней абразивными зернами [3].

Разделение операций приготовления связки и абразивной кусковой массы увеличивает производительность способа. Однако этот способ приготовления заготовок из вулканитовой абразивной кусковой массы также приводит к недостаточной однородности распределения в них компонентов. Приготовленная масса также неоднородна, поскольку состоит из связанных между собой силами адгезии разноразмерных плоских кусков. Заготовка из такой неоднородной массы затрудняет прокатку из нее бездефектных листов.

Известно также устройство для приготовления заготовок из вулканитовой кусковой массы, представляющее собой отдельно установленные смесительные вальцы для приготовления связки и приготовления абразивной кусковой массы. Вальцы включают два валка, вращающиеся с разной скоростью, устройства для регулирования зазора между ними и привод вращения валков [3].

К недостаткам устройства относятся: неоднородность распределения компонентов в абразивной массе и неоднородность распределения разноразмерных плоских кусков в заготовке, связанных между собой силами адгезии. Как следствие, трудность подачи заготовки из такой кусковой массы в валки каландров для прокатки листов и дефекты на листах в виде непроформованных участков.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ приготовления заготовок из вулканитовой абразивной массы путем прокатки компонентов связки, при которой в валки вводится каучук, мягчитель и порошкообразные компоненты, прокатки готовой связки с добавлением к ней абразивных зерен, а затем прессования из неоднородной кусковой массы заготовок прямоугольного поперечного сечения [4].

Этот способ повышает однородность массы и облегчает ее подачу в валки каландров для прокатки листов.

Основными недостатками способа являются неоднородность распределения компонентов в заготовке из абразивной массы и неоднородность распределения кусков массы в прессованных заготовках. При прессовании из кусков неоднородной массы заготовок прямоугольного поперечного сечения с относительной деформацией 30-60% внутренние поры и даже пустоты устранить полностью невозможно. В процессе прокатки таких заготовок на листах образуются дефекты в виде непроформованных участков (пустот и рыхлостей).

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является устройство, включающее смесительные вальцы для приготовления связки и вальцы для приготовления абразивной массы, а также пресс для получения из кусковой массы прямоугольных заготовок [4].

Недостатком известного способа является низкое качество прессованных заготовок и получаемых из них листов.

Задачей предлагаемых изобретений является устранение указанных недостатков, а именно повышение однородности распределения компонентов в заготовках из абразивной массы, улучшение качества заготовок и полученных из них листов.

Представленная задача достигается тем, что в известном способе получения заготовок из вулканитовой абразивной массы, включающем приготовление на вальцах вулканитовой связки, а затем готовой массы, и прессование из кусковой массы прямоугольных заготовок, согласно изобретению при прессовании кусковой массы выдавливают через щели матрицы полуфабрикаты преимущественно прямоугольного сечения и накладывают их друг на друга. При этом полуфабрикаты устанавливают на движущуюся подложку, скорости выхода полуфабрикатов и подложки равны. Полуфабрикаты накладывают друг на друга по высоте, формируя прямоугольную заготовку с клиновидным передним концом.

Процесс прессования из кусковой массы прямоугольных заготовок путем формования в пресс-форме существенно отличается от процесса прессования путем выдавливания из массы через щели матрицы полуфабрикатов прямоугольного сечения. При выдавливании в массе создается напряженное состояние с высоким гидростатическим давлением и деформированное состояние с интенсивными сдвигами, что способствует полному устранению в получаемых выдавливанием полуфабрикатах внутренних пор и пустот. Сформованная из полуфабрикатов прямоугольная заготовка с клиновидным концом отличается высоким качеством. Прокатанные из таких заготовок листы не будут иметь дефектов в виде непроформованных участков.

Поставленная задача в предлагаемом устройстве достигается тем, что в устройстве для получения заготовок из вулканитовой абразивной массы, содержащем вальцы для прокатки вулканитовой связки и абразивной массы, установлен пресс, снабженный горизонтально установленной пресс-формой с горизонтальным контейнером и матрицей с прямоугольными щелями. Устройство снабжено также подложкой в виде транспортера, установленного перед матрицей.

Способ осуществляется следующим образом. Приготавливают на смесительных вальцах вулканитовую связку, приготавливают на других смесительных вальцах абразивную кусковую массу. Эту массу подают к прессу, выдавливают через щели матрицы квадратные полуфабрикаты и накладывают их друг на друга по высоте. При наложении полуфабрикатов друг на друга формируют клиновидный передний конец. Нижний полуфабрикат укладывают на подвижную подложку, которую перемещают со скоростью выхода полуфабрикатов из матрицы. Готовую заготовку с клиновидным передним концом используют для прокатки листа на отдельно стоящих каландрах или на каландрах поточно-механизированных линий, включающих последовательно расположенные каландры.

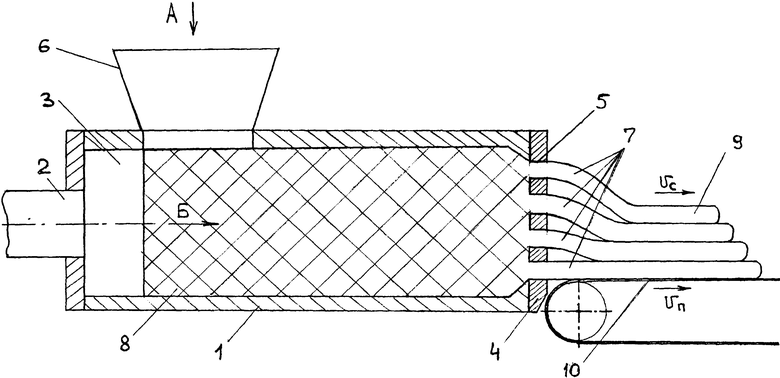

Предлагаемое устройство проиллюстрировано чертежом.

Устройство содержит вальцы для приготовления кусковой вулканитовой связки (не показаны), вальцы для приготовления абразивной кусковой массы (не показаны). Пресс-форма пресса содержит прямоугольный контейнер 1, внутри которого установлен пуансон 2 с пресс-шайбой 3, и матрицу 4. Матрица 4 имеет горизонтальные щели 5 прямоугольного сечения. В верхней части пресс-формы установлено загрузочное устройство 6. Перед матрицей размещена подложка 7, выполненная в виде транспортера.

Устройство для получения заготовок из абразивной вулканитовой массы работает следующим образом.

Кусковую массу загружают посредством загрузочного устройства 6 в контейнер 1 (по стрелке А). С помощью пуансона 2 и пресс-шайбы 3 вулканитовая масса 8 выдавливается через щели 5 матрицы 4 (по стрелке Б) и полученные прямоугольные полуфабрикаты 7 укладываются на подложку - транспортер 10, образуя слоистую заготовку 9.

Для осуществления предложенного способа было спроектировано и изготовлено опытное устройство для выдавливания слоистых полуфабрикатов высотой 10 мм и шириной 200 мм. Из них формировались заготовки высотой 40 мм и шириной 200 мм и длиной 600 мм. Из полученных по данному способу заготовок на двухвалковом каландре с диаметром валков 300 мм прокатывались листы высотой 20, 15 и 10 мм. Все прокатанные листы имели качественную поверхность, рыхлостей и непроформованных участков на листах не наблюдалось.

Предлагаемый способ и устройство наиболее целесообразно применять при производстве шлифовальных и полировальных абразивных кругов на вулканитовой связке диаметром от 80 до 600 мм и высотой от 5 до 50 мм.

Источники информации

1. Гуревич А.С. Оборудование для производства абразивных инструментов. - М.: Машиностроение, 1964. -С. 182.

2. Там же. - С. 182-184, фиг. 98.

3. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. Южно-Уральский ЦНТИ, 1970. - С. 26-41.

4. Пат. РФ N 2108227, В 24 D 18/00, 25.03.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191102C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИТОВОЙ ФОРМОВОЧНОЙ АБРАЗИВНОЙ СМЕСИ | 2000 |

|

RU2198781C2 |

| ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1998 |

|

RU2149748C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227776C2 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2000 |

|

RU2231439C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2127185C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

Изобретение относится к абразивной промышленности и может быть использовано для получения шлифовальных, полировальных и отрезных кругов из вулканитовой абразивной массы. Способ включает приготовление на вальцах связки, приготовление готовой абразивной массы, прессование. При прессовании из массы выдавливают через щели матрицы полуфабрикаты преимущественно прямоугольного сечения и накладывают их друг на друга. При этом полуфабрикаты устанавливают на движущуюся подложку. Скорости выхода полуфабрикатов из матрицы и подложки равны. Полуфабрикаты накладывают друг на друга по высоте, формируя прямоугольную слоистую заготовку с клиновидным передним концом. Устройство для получения заготовок включает вальцы, пресс, горизонтальную пресс-форму, содержащую прямоугольный контейнер 1, внутри которого установлен пуансон 2 с пресс-шайбой 3, матрицу 4 с горизонтальными щелями 5 прямоугольного сечения. Перед матрицей установлена подложка 10 в виде транспортера. С помощью пуансона 2 вулканитовая масса 8 выдавливается через щели 5 матрицы и полученные полуфабрикаты 7 укладываются на подложку 10, образуя слоистую заготовку 9. Технический результат выражается в повышении качества готовых абразивных кругов, увеличении производительности. 2 с. и 4 з.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

| Способ приготовления абразивной массы | 1987 |

|

SU1537503A1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| ЛЮБОМУДРОВ В.Н | |||

| и др | |||

| Абразивные инструменты и их изготовление | |||

| - Изд | |||

| Москва, 1953, с | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

Авторы

Даты

2001-12-10—Публикация

2000-03-27—Подача