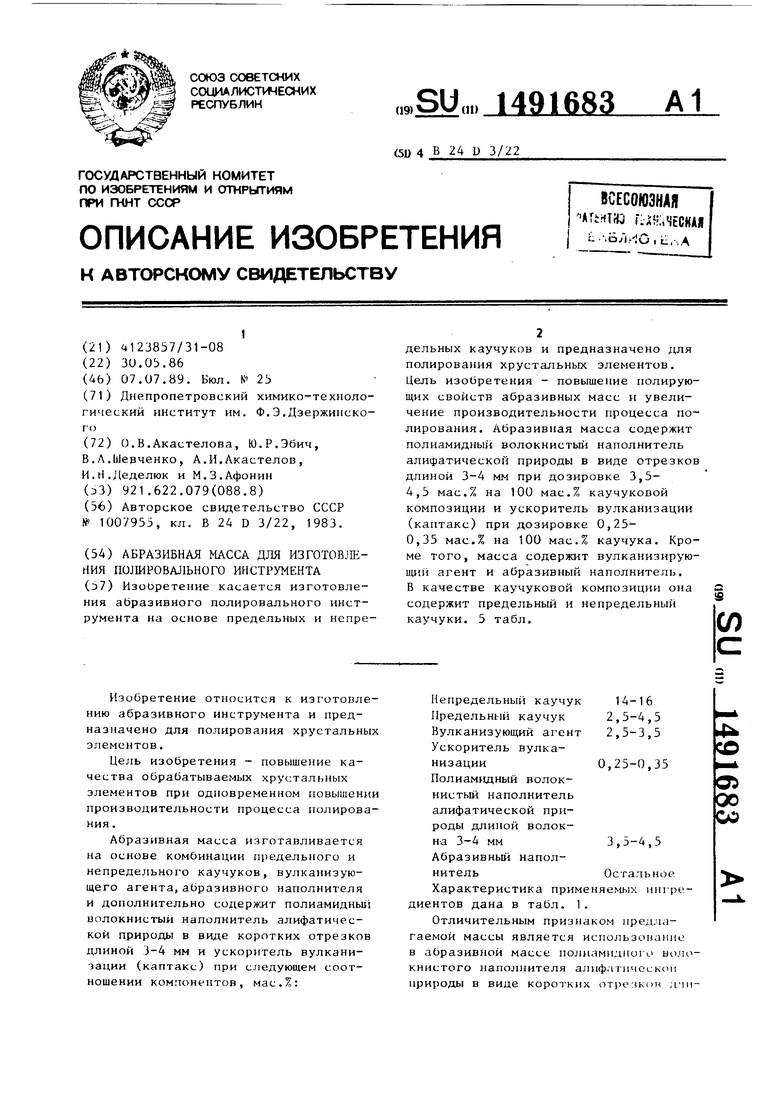

Изобретение относится к изготовлению абразивного инструмента и предназначено для полирования хрустальных элементов.

Цель изобретения - повышение качества обрабатываемых хрустальных элементов при одновременном повышении производительности процесса полирования .

Абразивная масса изготавливается на основе комбинации предельного и непредельного каучуков, вулканизующего агента,абразивного наполнителя и дополнительно содержит полиамидньи волокнистый наполнитель алифатической природы в виде коротких отрезков длиной 3-4 мм и ускоритель вулканизации (каптакс) при следующем соотношении компонентов, мас.%:

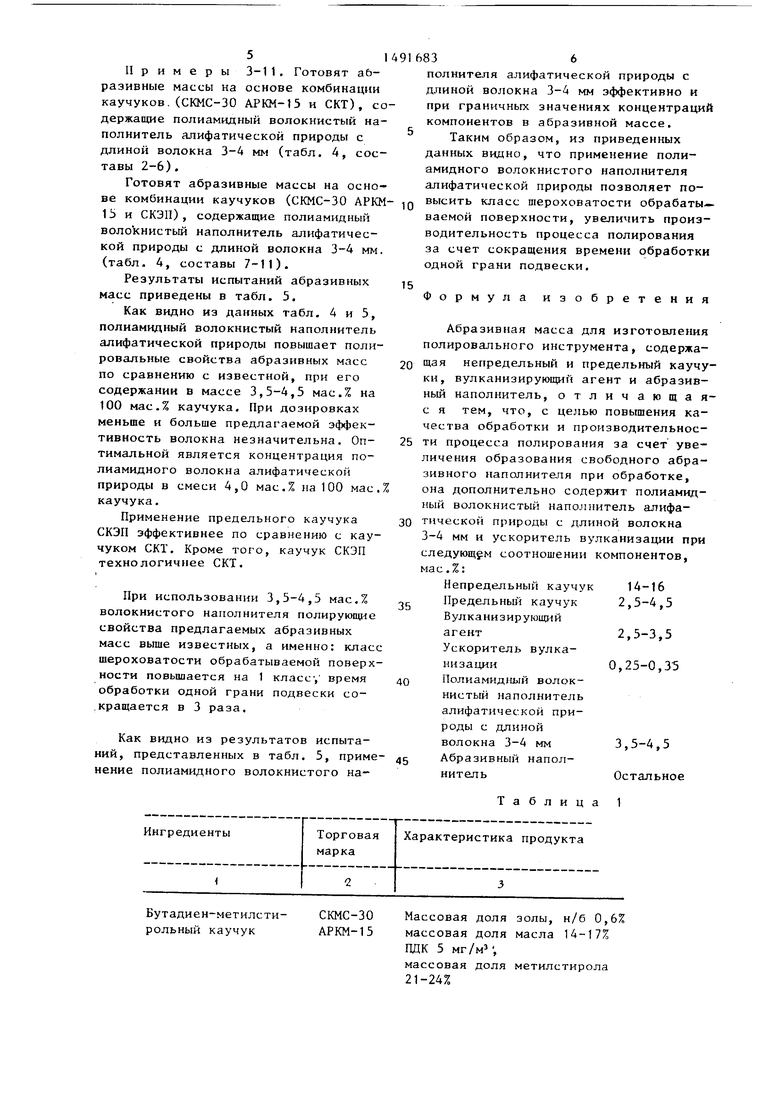

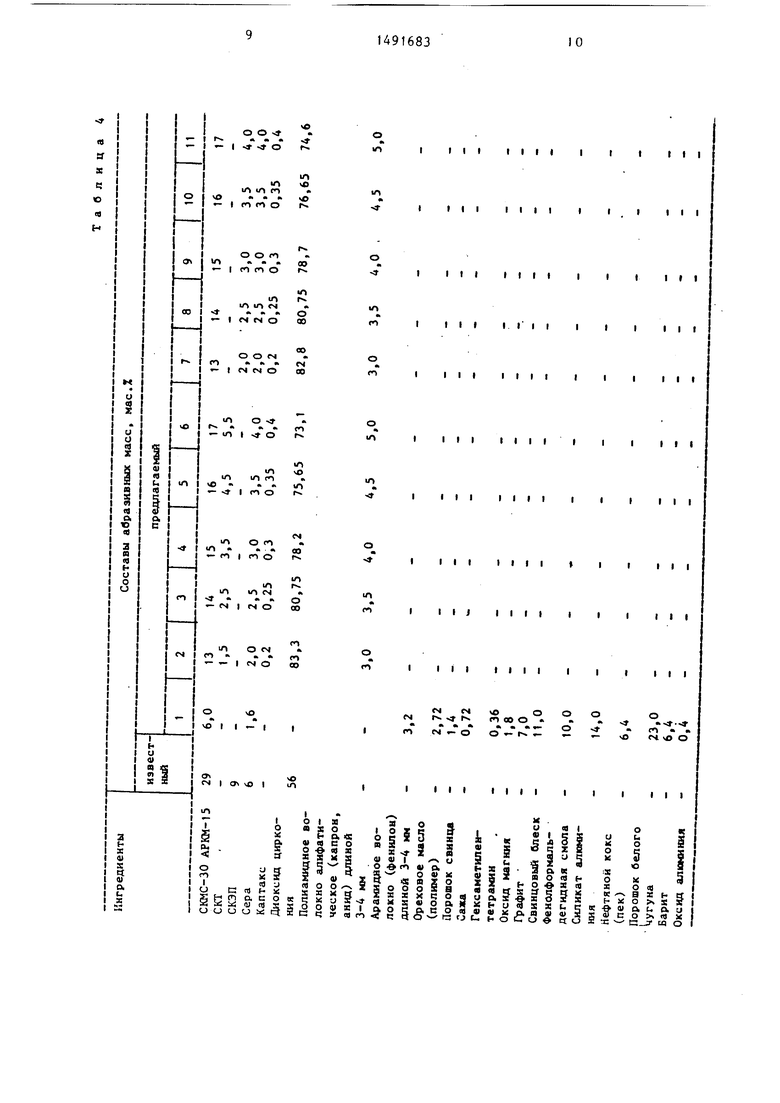

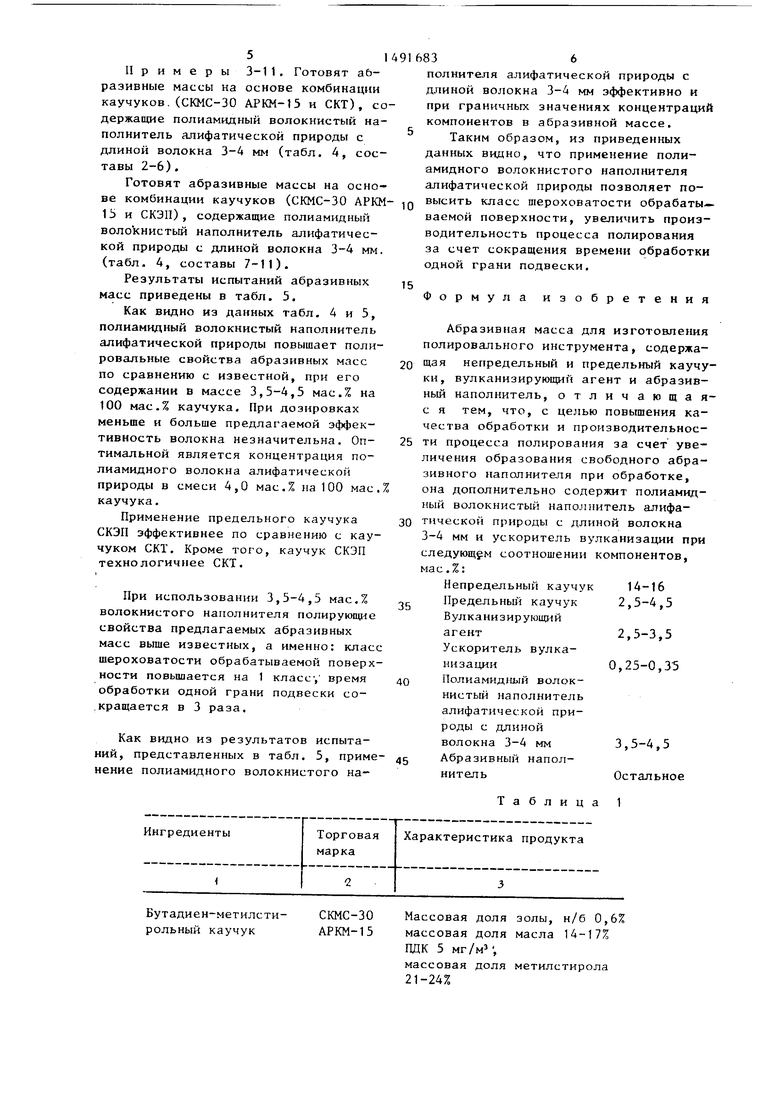

Непредельный каучук. 14-16 Цредельный каучук 2,5-4,5 Вулканизующий агент 2,5-3,5 Ускоритель вулканизации0,25-0,35 Полиам1здный волокнистый наполнитель алифатической природы длиной волокна 3-4 мм3,5-4,5 Абразивный наполнитель Остальное Характеристика применяемых инг-ре- диентов дана в табл. 1.

Отличительным признаком предлагаемой массы является исгюльзоианпе в абразивной массе полиамидного волокнистого наполнителя алифатическсш природы в виде коротких отрезкон лчи4;аь

;о

СГ)

00

Hoii 3-4 мм. Это приводит к повьпиению класса шероховатости обрабатываемой поверхности и производительности процесса полирования.

Эффект полирования определяется количеством свободного (несвязанного) абразивного наполнителя в полировальной композиции. При полировании на обрабатываемый материал оказывают влияние закрепленные в эластомерной матрице моночастицы абразива (диоксида циркония), работающие по принципу скола, и свободно перемещающиеся в зоне контакта незакрепленные частицы, образующие постоянно обнов- ляемьш контактный слой абразива, который играет существенную роль и практически определяет интенсивность процесса полирования.

В табл. 2 показано влияние волокнистых полиамидных наполнителей (длина волокон 3-4 мм) на содержание геля в полировальных композициях на основе СКМС-30 АРКМ-15 + СКЭП -- диоксид циркония.

Исследование возможного химического взаимодействия полиамидных волокнистых наполнителей путем проведения гель-анализа показало, что волокнистый наполнитель химически не взаимодействует с эластомерной матрицей. Данные табл. 2 показывают, что введение полиамидных волокнистых наполнителей различной природы влияет на количество геля, образующегося в исходной системе (эластомерная матрица абразивный наполнитель), наблюдается тенденция к уменьшению содержания геля (эластомер-абразивный наполнитель) и содержания связанного наполнителя в геле,

В табл. 3 показано влияние волокнистого полиамидного наполнителя (анид) на содержание геля в, полировальных композициях на основе СКМС- 30 АРКМ-15 + СКЭП + диоксид циркония

Длина вводимых полиамидных волокон оказывает влияние на количество геля, содержание связанного абразивного наполнителя в геле (табл. 3) и как следствие на скорость съема стекла при полировании хрустальных элементов типа шатон.

Как видно из табл. 2 и 3, полиамидный наполнитель длиной 3-4 мм способствует увеличению доли несвязанных с эластомерной матрицей зерен абразивного наполнителя и за

счет этого повышается эффект полирования .

Равномерное распределение коротких отрезков волокна между сегментами пространственной сетки зластоме- ра и кристаллической решеткой абразивного наполнителя и соприкосновение волокон наполнителя с поверхностью полируемого изделия направлено на повышение работоспособности инструмента.

Полиамидное волокно алифатической природы обладает лучшими качествами

в отличие от полиамидного арамидно- го волокна.

Абразивные массы готовят на вальцах (лабораторных) при температуре валков вальцев в течение 30 мин.

Серу вводят на вальцах в последнюю

очередь. Массы вулканизуют в электропрессе при 153°С.

С помощью полученного на основе абразивной массы полировального инструмента полируют хрустальные элементы на лабораторном станке типа ГШ1С-2. Качество полирования оценивают по классу шероховатости обрабатываемой поверхности с помощью профилографапрофилометра модели 201.

Пример 1. Готовят абразивные массы по приведенному режиму на основе комбинации предельного и непредельного каучуков (СКМС-30 АРКМ-15 и СКТ), содержащие вулканизующий агент (серу), абразивный наполнитель (диоксид циркония), табл. 4, известный состав.

В табл. 4 приведены известный и предлагаемый составы абразивных масс, содержащих ароматический и алифатический полиамидные наполнители с длиной волокна 3-4 мм.

П р и м е р 2. Готовят абразивные массы на основе отверждаемого каучука (бутадиен-метилстирольного), твердых минеральных наполнителей (серы, свинцового глета, ореховог о

масла, порошка свинца, сажи, гексоме- тилентетрамина, оксида магния, оксида свинца), следующих связующих компонентов: синтетического графита, свинцового блеска, фенолформальде- гидной смолы, силиката алюминия, нефтяного кокса (пека), порошка белого чугуна, барита, а также усиливающего арамидного волокна (фенилона), табл. 4 , состав 1.

5

Примеры 3-11. Готовят абразивные массы на основе комбинации каучуков.(СКМС-30 АРКМ-15 и СКТ), содержащие полиамидный волокнистый наполнитель алифатической природы с длиной волокна 3-4 мм (табл. 4, составы 2-6).

Готовят абразивные массы на основе комбинации каучуков (СКМС-30 АРКМ 13 и СКЭП), содержащие полиамидный волокнистый наполнитель алифатической природы с длиной волокна 3-4 мм (табл. 4, составы 7-11).

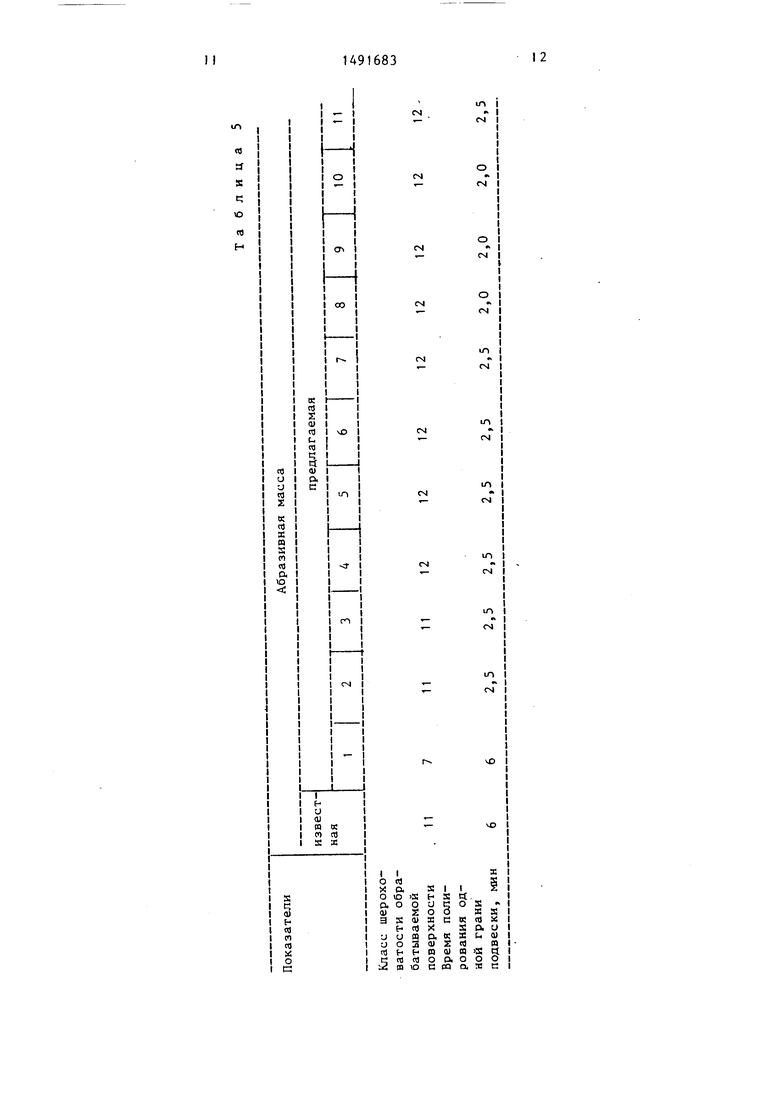

Результаты испытаний абразивных масс приведены в табл. 5.

Как видно из данных табл. 4 и 5, полиамидный волокнистый наполнитель алифатической природы повышает полировальные свойства абразивных масс по сравнению с известной, при его содержании в массе 3,5-4,5 мас.% на 100 мас.% каучука. При дозировках меньше и больше предлагаемой эффективность волокна незначительна. Оптимальной является концентрация полиамидного волокна алифатической природы в смеси 4,0 мас.% на 100 мас каучука.

Применение предельного каучука СКЭП эффективнее по сравнению с каучуком СКТ. Кроме того, каучук СКЭП технологичнее СКТ.

При использовании 3,5-4,5 мас.% волокнистого наполнителя полирующие свойства предлагаемых абразивных масс выше известных, а именно: клас шероховатости обрабатываемой поверхности повышается на 1 класс-, время обработки одной грани подвески со- .кращается в 3 раза.

Как видно из результатов испытаний, представленных в табл. 5, приме некие полиамидного волокнистого на-

10

916836

полнителя алифатической природы с длиной волокна 3-4 мм зффективно и при граничных значениях концентраций компонентов в абразивной массе.

Таким образом, из приведенных данных видно, что применение полиамидного волокнистого наполнителя алифатической природы позволяет повысить класс шероховатости обрабатываемой поверхности, увеличить производительность процесса полирования за счет сокращения времени обработки одной грани подвески.

15

Формула изобретения

Абразивная масса для изготовления полировального инструмента, содержа- щая непредельный и предельный каучу- ки, вулканизирующий агент и абразивный наполнитель, отличающая- с я тем, что, с целью повышения качества обработки и производительное- ти процесса полирования за счет увеличения образования свободного абразивного наполнителя при обработке, она дополнительно содержит полиамидный волокнистый наполнитель алифатической природы с длиной волокна 3-4 мм и ускоритель вулканизации при следующем соотношении компонентов, ма с. %:

Непредельный каучук 14-16 Предельный каучук 2,5-4,5 Вулканизирующий агент2,5-3,5

Ускоритель вулканизации0,25-0,35 Полиамидный волокнистый наполнитель алифатической природы с длиной

волокна 3-4 мм 3,5-4,5 Абразивный наполнительОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1407777A1 |

| Абразивная масса для изготовления полировального инструмента | 1982 |

|

SU1283068A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2157750C2 |

| Вулканизующаяся композиция для обрезинивания текстильных материалов | 1970 |

|

SU384362A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU364627A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Резиновая смесь на основе неполярного каучука | 1978 |

|

SU765302A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU863601A1 |

| ГАЛОГЕНИРОВАНИЕ ПОЛИМЕРОВ | 2003 |

|

RU2265613C2 |

| ПОРИСТЫЙ РЕЗИНОВЫЙ АМОРТИЗАТОР ЗАДАННОЙ ЖЕСТКОСТИ, СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ ЗАДАННОЙ ЖЕСТКОСТИ | 2009 |

|

RU2552746C2 |

Изобретение касается изготовления абразивного полировального инструмента на основе предельных и непредельных каучуков и предназначено для полирования хрустальных элементов. Цель изобретения - повышение полирующих свойств абразивных масс и увеличение производительности процесса полирования. Абразивная масса содержит полиамидный волокнистый наполнитель алифатической природы в виде отрезков длиной 3-4 мм при дозировке 3,5-4,5 мас.% на 100 мас.% каучуковой композиции и ускоритель вулканизации (каптакс) при дозировке 0,25-0,35 мас.% на 100 мас.% каучука. Кроме того, масса содержит вулканизирующий агент и абразивный наполнитель. В качестве каучуковой композиции она содержит предельный и непредельный каучуки. 5 табл.

ПДК 5 мг/м,

массовая доля метилстирола

21-24%

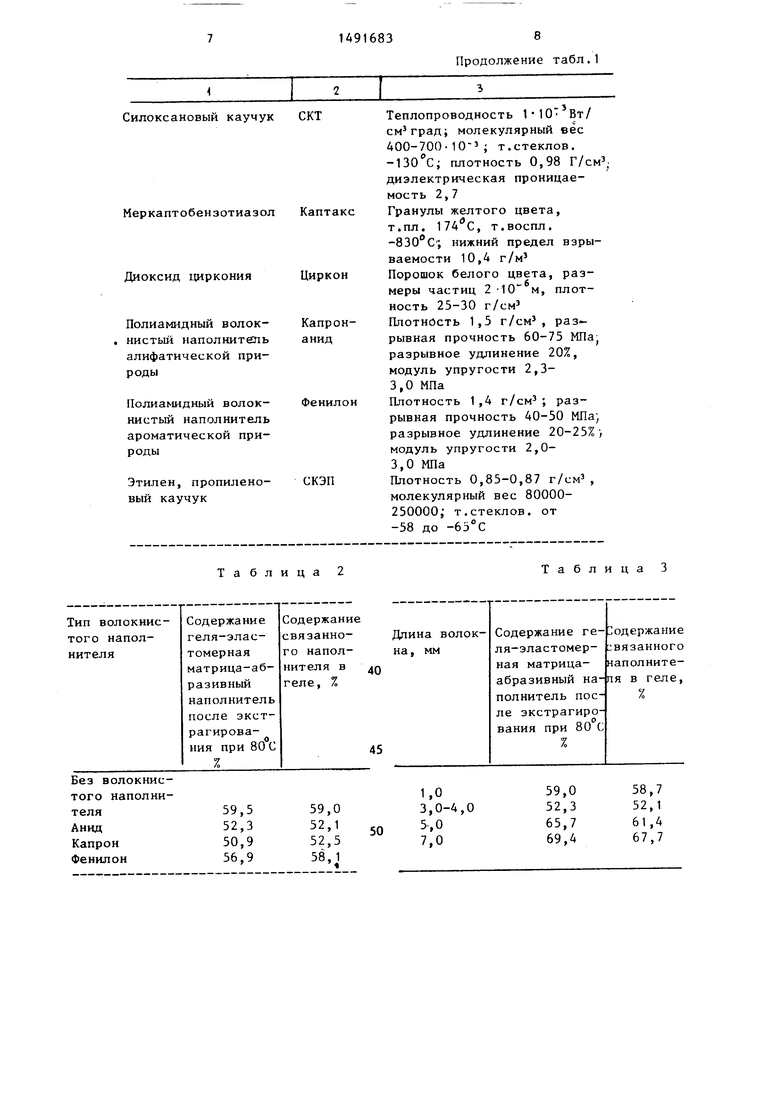

Силоксановын каучук СКТ

Меркаптобензотиазол Каптакс

Диоксид циркония Циркон

Полиамидный волок- нистый наполнитель алифатической природы

Полиамидный волок- нистый наполнитель ароматической природы

Этилен, пропилено- вый каучук

Таблица 2

Без волокнистого наполнителяАнид Капрон Фенилон

Продолжение табл.1

Теплопроводность 1-10 Вт/ см град; молекулярный вес 400-700-10- ; т.стеклов. плотность 0,98 Г/см диэлектрическая проницаемость 2,7

Гранулы желтого цвета, т.пл. 174 С, т.воспл. -830 С ; нижний предел вэры- ваемости 10,4 г/м Порошок белого цвета, размеры частиц 2 -Ю м, плотность 25-30 г/см Плотность 1,5 г/см , разрывная прочность 60-75 МПа- разрывное удлинение 20%, модуль упругости 2,3- 3,0 МПа

Плотность 1,4 г/см ; разрывная прочность 40-50 МПа) разрывное удлинение 20-25% модуль упругости 2,0- 3,0 МПа

Плотность 0,85-0,87 г/см , молекулярный вес 80000- 250000, т.стеклов. от -58 до

Таблица 3

| Абразивная масса для изготовления полировального инструмента | 1981 |

|

SU1007955A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-07-07—Публикация

1986-05-30—Подача