Изобретение относится к области порошковой металлургии и может быть использовано для изготовления уплотнительных элементов, предназначенных для уплотнения разъемных узлов различного назначения, в том числе фланцевых и штуцерно-торцевых разъемных узлов трубопроводов, работающих при повышенных температурах (до 800oC).

Создание уплотнительных материалов, обеспечивающих надежную работу в течение длительного времени и в широком диапазоне температур, представляет значительные трудности, для преодоления которых предложены различные технические решения, в том числе связанные с получением материалов заданного состава.

Наиболее близким к предлагаемому изобретению является техническое решение, защищенное а. с.СССР N 183943 (26.08.1966, C 22 C 1/04 "Уплотнительный металлокерамический материал на медной основе". а. с. защищен состав на медной основе, содержащий в мас.%: порошок алюминия 1-13, порошок железа 0,5-5,5, порошок графита 0,5-9,5, порошок меди - остальное.

Недостатком прототипа является низкая термостойкость.

Задачей изобретения является повышение механической прочности материала при высокой температуре.

Указанная задача решается за счет введения в состав шихты окислов железа при следующем соотношении компонентов, мас.%:

Порошок алюминия - 0,1 - 2

Порошок окислов железа - 1 - 4

Порошок графита - 0,2 - 2

Порошок меди - Остальное

при соотношении содержания окислов железа к содержанию алюминия в пределах 2:1-10:1; и соотношении содержания графита к содержанию окислов железа в пределах 1:1-1:5.

В основе изобретения лежит экспериментально установленный факт повышения термостойкости в результате введения окислов железа в указанных пропорциях.

Введение окислов железа проводится с целью обеспечения контролируемого внутреннего окисления алюминия в процессе спекания. Образующиеся мелкодисперсные частицы Al2O3 повышают прочностные характеристики материала при температуре до +800oC.

Составленная таким образом шихта прессуется при давлении 300-500 МПа (3-5 т/см2) с целью получения деталей требуемой формы и размеров, после чего детали подвергаются спеканию в защитной атмосфере по режиму, обеспечивающему последовательное прохождение следующих процессов:

- расплавление алюминия и его диффузия в медную матрицу;

- разложение окислов железа, диффузия кислорода и окисление алюминия и меди.

При этом в первую очередь происходит окисление алюминия из-за большей энергии образования окисла по сравнению с медью;

- восстановление окислов меди за счет окисления графита;

- завершение процессов спекания к образованию прочных контактов между частицами.

Один из возможных режимов прессования и спекания приведен ниже.

Оптимальное соотношение компонентов было установлено на основе теоретического анализа и затем подтверждено и уточнено экспериментально.

Введение алюминия в количестве менее 0,1% не приводит к заметному улучшению характеристик материала. Введение алюминия в количестве более 2% приводит к разбуханию материала и появлению открытой пористости, что недопустимо для уплотнительных материалов.

Количество вводимых окислов железа определяется необходимостью окисления алюминия. Расчеты показывают, что для полного окисления 1 г алюминия необходимо использовать 2,96 г окисла железа Fe2O3. Однако положительное влияние окислов алюминия наблюдается, начиная с соотношения 1:2 содержания алюминия к содержанию Fe2O3. Ввиду того, что наряду с окислением алюминия происходят также процессы окисления медной матрицы и переноса кислорода за пределы спекаемого материала, для получения оптимальных свойств материала фактически необходимо введение большего количества окислов железа до соотношения 1:10. Введение окислов железа в больших пропорциях приводит к охрупчиванию материала матрицы из-за слишком большого окисления меди.

Количество вводимого графита обусловлено необходимостью восстановления меди, окислившейся в процессе термического разложения окислов железа. Расчетное количество графита, необходимое для полного восстановления 1 г Fe2O3, составляет 0,3 г. Однако ввиду того, что Fe2O3 восстанавливается так же и прежде всего за счет окисления Al, положительное влияние графита начинается с отношения содержания Fe2O3 к содержанию графита 5:1. С другой стороны, увеличение содержания графита выше отношения 1:1 приводит к разбуханию материала, снижению его прочностных характеристик и другим дефектам, снижающим эксплуатационные качества и поэтому нежелательно.

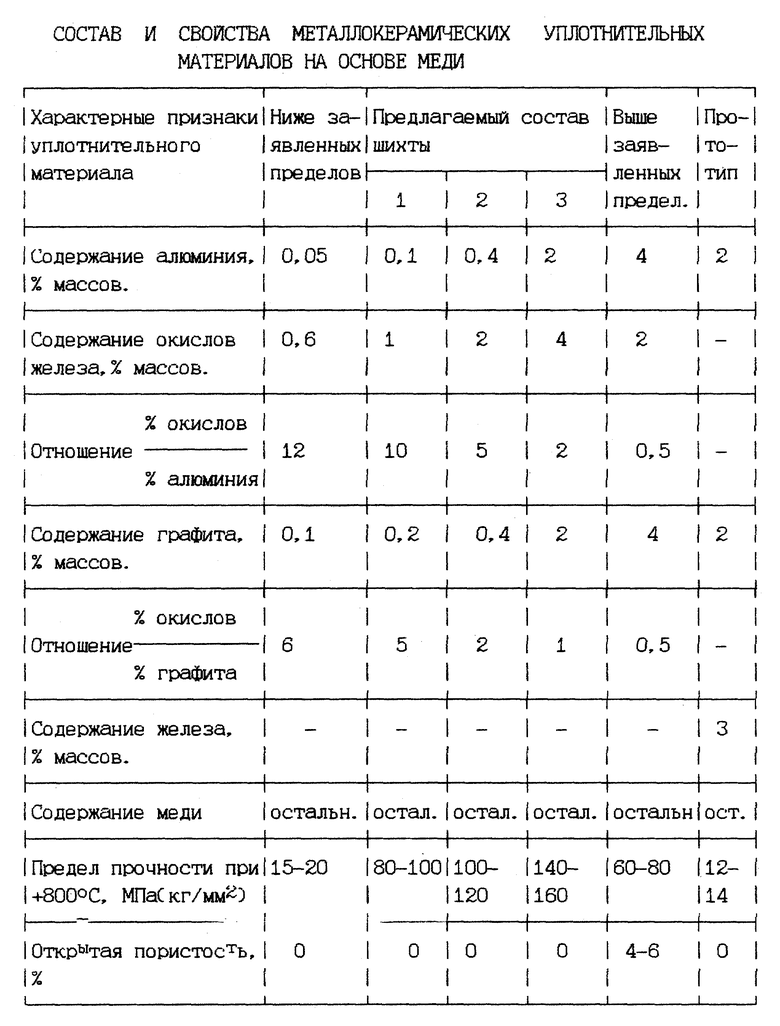

Примеры реализации изобретения приведены в таблице.

Экспериментальное опробование предложенного состава шихты проводилось при использовании следующих исходных компонентов:

- порошок медный марки ПМА ГОСТ 4960;

- порошок алюминиевый марки ПАГ-1 ГОСТ 5494;

- порошок графита марки ГС-1 ГОСТ 8295;

- порошок железный марки ПЖВ 3 ГОСТ 9849.

Железный порошок был подвергнут окислению на воздухе при температуре (1100±20)oC в течение (60+5) мин, после чего размолот в шаровой вибромельнице до размера частиц 10-15 мкм.

Состав исходной шихты представлен в таблице. Образцы и детали были изготовлены посредством прессования при давлении 350- 400 МПа и спечены в защитной атмосфере диссоциированного аммиака по режиму:

- нагрев с печью до температуры (700±20)oС;

- выдержка при температуре (700±20)oC в течение (60±5) мин с целью обеспечения диффузии алюминия в исходную матрицу;

- нагрев с печью до (800±20)oC;

- выдержка при температуре (800±20)oC в течение (60±5) мин с целью обеспечения разложения окислов железа и окисления алюминия;

- нагрев с печью до (900±20)oC;

- выдержка при температуре (900±20)oC в течение (60±5) мин с целью завершения процессов спекания и образования прочных контактов между частицами;

- охлаждение с печью до комнатной температуры.

Приведенные в таблице данные подтверждают правильность технического решения и выбранных интервалов.

Экономический эффект от предложенного изобретения выразится прежде всего в расширении температурного диапазона эксплуатации трубопроводных систем в различных отраслях народного хозяйства (судостроение, энергомашиностроение, химическая промышленность, коммунальное хозяйство и т.д.). Наряду с этим наблюдается также увеличение ресурса работы уплотнительных элементов в 2-4 раза, снижение количества разгерметизаций и отказов в единицу времени, расхода уплотнительных элементов и эксплуатационных расходов на замену вышедших из строя уплотнительных элементов, в результате чего суммарный экономический эффект составит 2-3 тыс. долларов США на 1 тыс, уплотнительных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2085336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВ НА ОСНОВЕ ЖЕЛЕЗА | 1990 |

|

SU1812723A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1992 |

|

RU2035524C1 |

| БЕЗНИКЕЛЕВЫЙ ЭЛЕКТРОД ДЛЯ ХОЛОДНОЙ ДУГОВОЙ СВАРКИ СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА И ЧУГУНА СО СТАЛЬЮ | 1998 |

|

RU2151677C1 |

| ПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ФИЛЬТРОВ | 1997 |

|

RU2124965C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| СПОСОБ НАПЛАВКИ | 1990 |

|

SU1769464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления уплотнительных элементов, предназначенных для уплотнения фланцевых и штуцерно-торцевых разъемных узлов трубопроводов различного назначения. Состав шихты для изготовления металлокерамических уплотнительных материалов на медной основе содержит порошки алюминия, графита и меди и дополнительно содержит оксиды железа при следующем соотношении компонентов, мас. %: порошок алюминия 0,1 - 2; порошок оксидов железа 1 - 4; порошок графита 0,2 - 2; порошок меди - остальное, при этом отношение содержания окислов железа к содержанию алюминия взято в пределах 2:1-10:1, а содержание графита к содержанию окислов железа взято в пределах 1:1-1:5. Материал, полученный из шихты, согласно изобретению имеет повышенную механическую прочность при высокой температуре. 1 табл.

Состав шихты для изготовления металлокерамических уплотнительных материалов на медной основе, содержащий порошки алюминия, графита и меди, отличающийся тем, что он дополнительно содержит окислы железа при следующем соотношении компонентов, мас.%:

Порошок алюминия - 0,1 - 2

Порошок окислов железа - 1 - 4

Порошок графита - 0,2 - 2

Порошок меди - Остальное

при этом соотношение содержания окислов железа к содержанию алюминия взято в пределах 2 : 1 - 10 : 1, а содержание графита к содержанию окислов железа взято в пределах 1 : 1 - 1 : 5.

| УПЛОТНИТЕЛЬНЫЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ | 0 |

|

SU183943A1 |

| УПЛОТНИТЕЛЬНЫЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ | 0 |

|

SU185065A1 |

| 0 |

|

SU183942A1 | |

| DE 3725744 C1, 22.12.1988 | |||

| US 3983615, 05.10.1976 | |||

| US 3981062, 21.09.1976. | |||

Авторы

Даты

2000-10-20—Публикация

1998-11-30—Подача