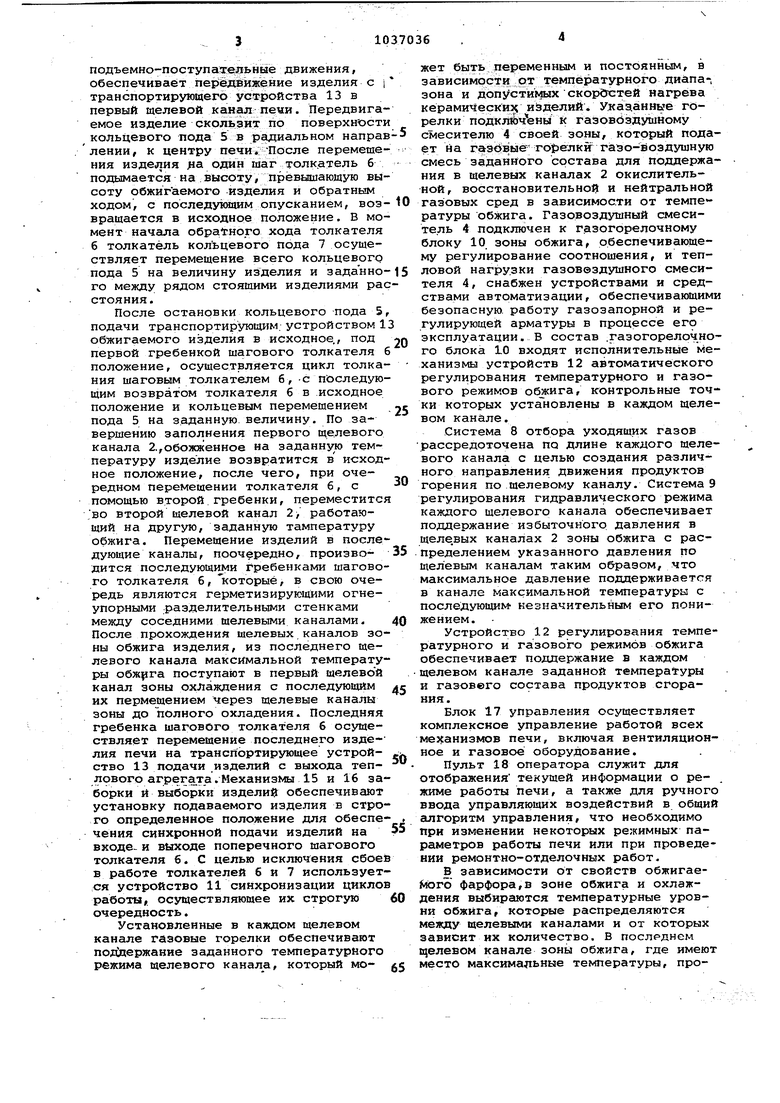

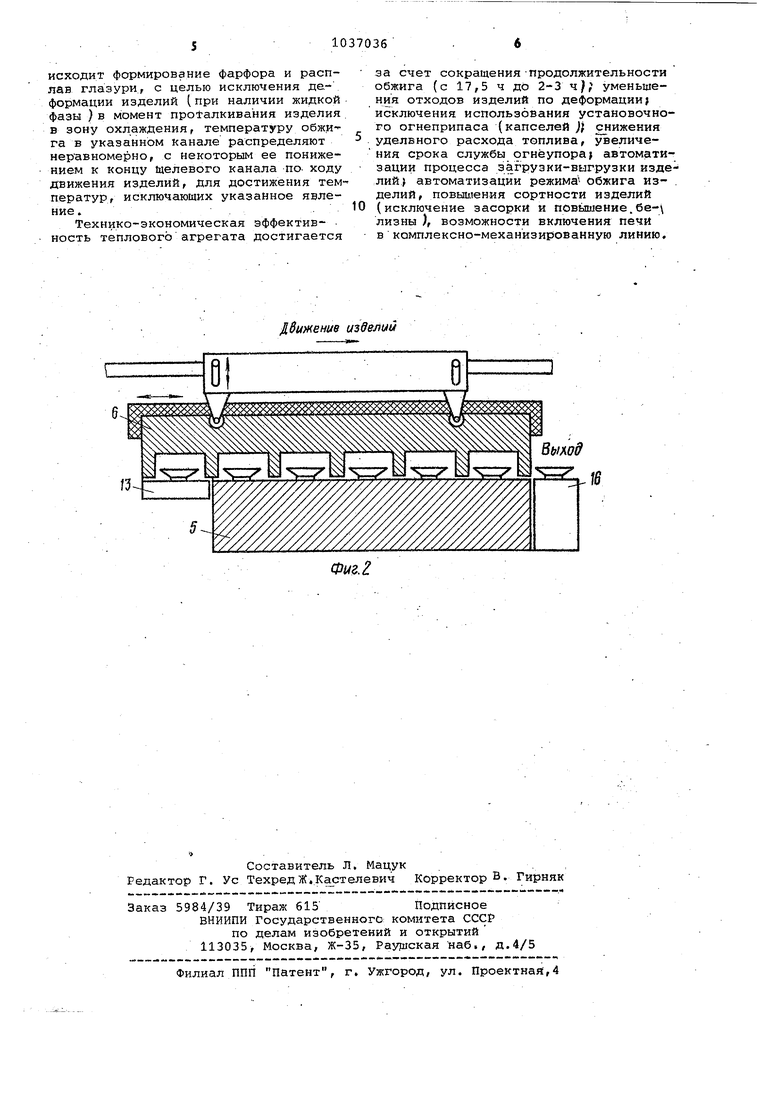

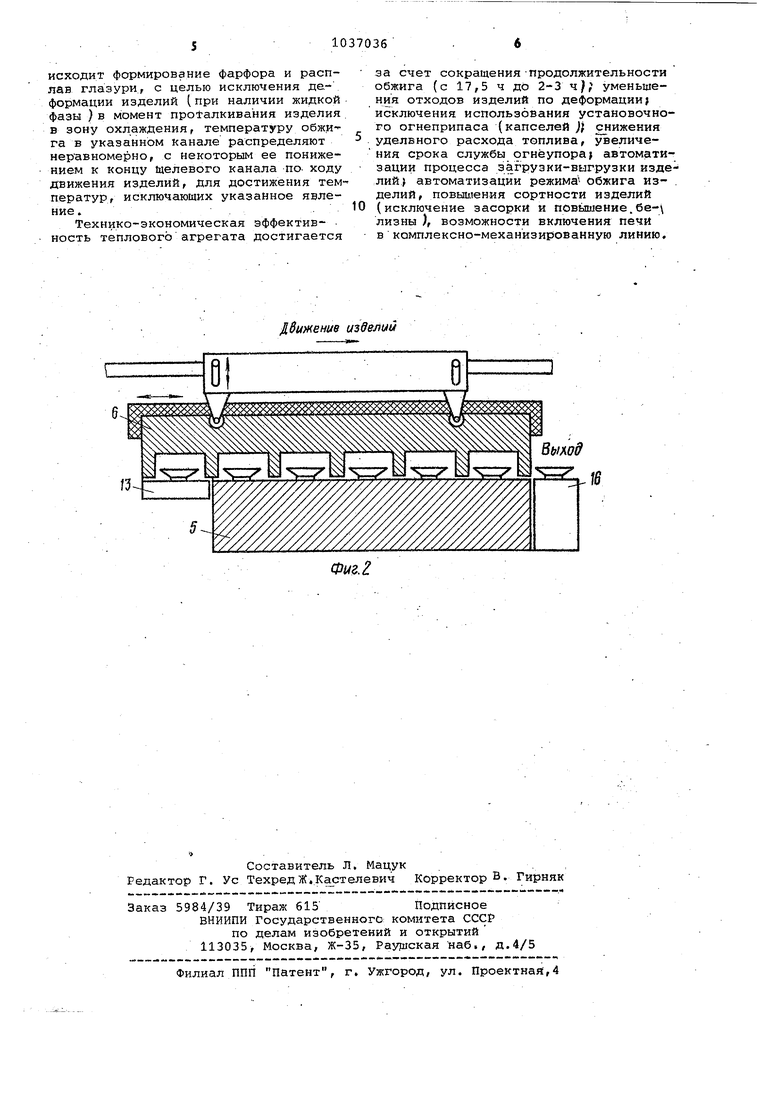

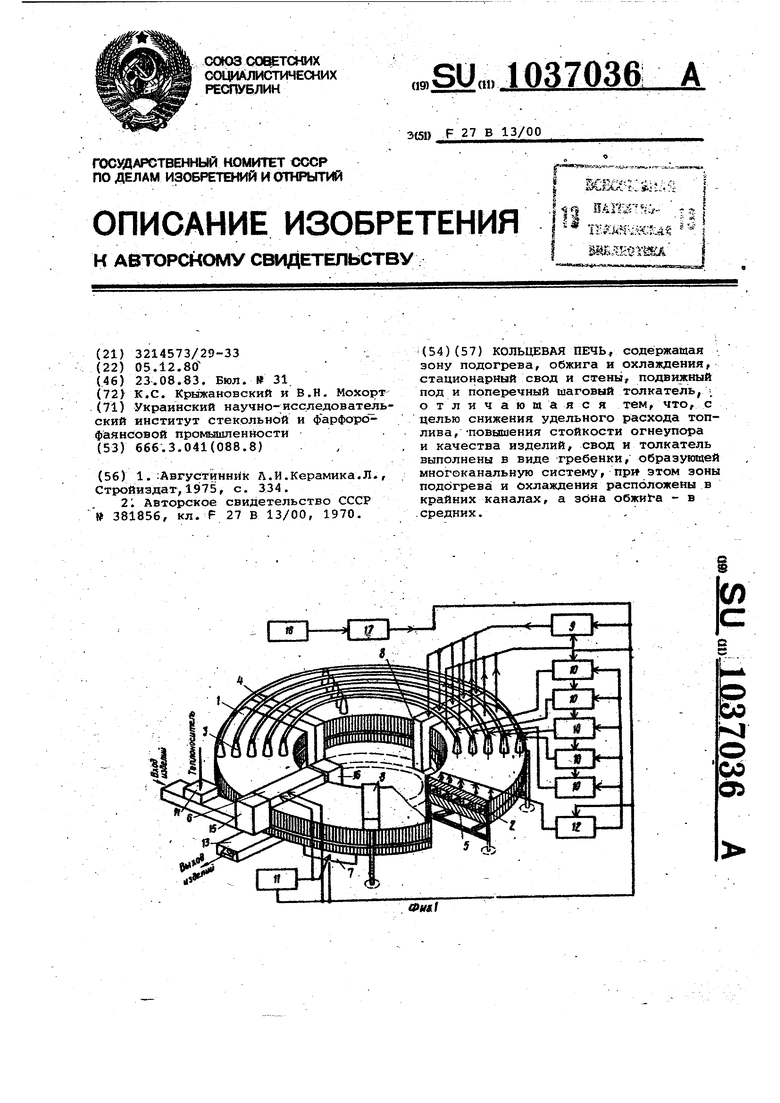

Изобретение относится к керамическому производству, а именно к печам для тепловой обработки керамических изделий,, в частности для обжига плоских фарфоровых изделий. Известны щелевые печи для тепловой обработки изделий, выполненные в виде прямолинейных многощелевых или однощелевых кольцевых печей, содержащие рабочий канал, движущийся под, газо- горелочные устройства, устройства отбора уходящих газов и охлаждения изделий Ci.Наиболее близкой к изобретению по технической сущности является кольцевая печь, содержащая зону подогрева, обжига и охлаждения,стационарный свод и стены, подвижный под и поперечный ша.говый толкатель f 2 , Однако известны печи из-за значительного перепада температур по длине рабочего канала и необходимости использования установочного огнеприпаса при обжиге Плоских фарфоровых изделий экономически невыгодны, -что исключает их использование в фарфоро-фаянсовой промьаиленности; I Цель.изобретения - снижение удельного расхода топлива, повышение стойкости и качества изделий. Поставленная-цель достигается тем что в кольцевой печи, содержащей зону подогрева, обжига и охлаждения, стационарный свод и стены, подвижный ,под и поперечный шаговый толкатель, свод и толкатель выполнены в виде гребенки, образующей многоканальную систему, при этом зоны подогрева и охлаждения расположены в крайних каналах, а -зона обжига - в средних. Использование в данной конструкции пе.чи многоканального щеЛёвого свода с движущимся под ним кольцевым подом и. радиальным толкателем изделий дает возможность увеличить длину рабочего канала печи по сравнению- с существующими. конструкциями печей в 5-10 ра. Это позволит резко сократить перепады трмператур по длине щелевого канала, а соответственно, снизить деформацию плоских фарфоровых изделий, В то же время перепад температур между соседними щелевыми каналами может составлять от 50 до 800°С, при расположении канала максимальной температуры обжигу в средней насти щелевого свода что резко снизит тепловые потери в окружающую среду. Наличие непрерывного кольцевого пода с ровной поверхностью на которой по периметру окружности и радиально перемещаются изделия,обес печивает заданный уровень температур в каждом щелевом канале без .наличия традиционных циклов нагрева и. охлаждения огнеупора, что способствует .значительному увеличению срока его эксплуатации {в сравнении с использу емым транспортирующим и установочным огнеприпасом ), Отсутствие установочного огнеприпаса (капселей, подставок), эксплуатация транспортирующего огнеупора при заданных температурных режимах позволит резко снизить удельный расход топлива и осуществить автоматизацию процесса з агрузки ч. выгрузки обжигаемых- плоских фарфоровых изделий. На фиг. 1 показана схема предлагаемой высокотемпературной скорос±ной печи политого обжига плоских фарфоровых изделий; на фиг. 2-поперечный шаговый толкатель. Печь (фиг. ,lj снабжена многоканальным- щелевым сводом 1, содержащим определенное количество рабочих каналов 2 (от трех до двенадцати, в зави симости от максимальной температуры обжига ), в верхней, свободной части которых, по длине каждого из щелевых каналов установлены газовые горелки 3, подключены к коллектору газо-во.здушного смесителя 4 данной зоны, кольцевого пода 5, поперечного шагового толкателя 6, толкателя кольцевого пода 7, системы 8 отбора уходящих газов , системы 9 регулирования гидрав.лического режима каждого щелевого канала, газогорелочных блоков 10 зоны обжига, устройства 11 синхронизации ЦИКЛОВ работы толкателя кольцевого пода и поперечного шагового толкателя, устройства 12 регулирования температурного и газового режима обжига, транспортирующих устройств 13 подачи изделий на вход и с выходе теплового дгрегата, устройства .14 высокотемпературной сушки глазурованных изделий, механизма 15 заборки изделий на вход печи, механизма 16 выборки обожженных изделий, центрального блока 17 управления и пульта 18 оператора. Пульт 18 .оператора подключен к блоку 17 центрального управления, выход-последнего подключен к входу сисемы 9 регулирования гидравлического режима щелевых каналов, газогорелочным блокам 10, Устройству 12 регулирования .температурного и газового режимов обжига, а также устройству 11 синхронизации циклов работы толкателя кольцевого пода 7 и поперечного шаго вого толкателя 6, а газогорелочные блоки 10 подключены к коллектору 4 газовоздушного смесителя, к выходу которого подключены газовые горелки 3. Печь работает следующим образом. После выхода из Глазурованной машины сырое изделие попадает на транспортирующее устройство 13 подачи из-/ делий на вход печи, которое, .--через устройство 14 высокотемпературной сушки подает изделия под входную гребенку поперечного шагового толкателя 6. Шаговый толкатель 6, совершая

подъемно-поступательные движения, обеспечивает передвижение изделия с i транспортирующего устройства 13 в первый щелевой канал пени. Передвигаемое изделие скользит по поверхности кольцевого пода 5 в радиальном направ-5 лении, к центру печи. После перемещения изделия fia один шаг толкатель б подымается на высоту, превышающую высоту обжигаемого -изделия и обратным ходом, с последующим опусканием, воз- 10 вращается в исходное положение. В момент начсша обратного хода толкателя 6 толкатель кольцевого пода 7 осуществляет перемещение всего кольцевого пода 5 на величину изделия и заданно-15 го между рядом стоящими изделиями расстояния.

После остановки кольцевого пода 5, подачи транспортирующим, устройством 13 обжигаемого изделия в исходное., под 20 первой гребенкой шагового толкателя б положение, осуществляется цикл толкания шаговым толкателем б, -с последующим возвратом толкателя б в исходное положение и кольцевым перемещением 5 пода 5 на заданную, величину. По завершению заполнения первого щелевого канала 2.,обожженное на заданную температуру изделие возвратится в исходное положение, после чего, при очередном перемещении толкателя б, с помощью второй.гребенки, переместится во второй щелевой канал 2 работающий на другую, заданную тампературу обжига. Перемещение изделий в послеующие каналы, поочередно, произво- 35 ится последующими гребенками шагового толкателя б, которые, в свою очередь являются герметизирующими огнеупорными разделительными стенками ежду соседними щелевыми каналами. 40 После прохождения щелевых каналов зоны обжига изделия, из последнего щеевого канала максимальной температуры обжрга поступают в первый щелевой канал зоны охлаждения с последующим «г их пермещением через щелевые каналы зоны до полного охладения. Последняя гребенка шагового толкателя 6 осуществляет перемещение последнего издеия печи на транспортирующее устрой- . ство 13 подачи изделий с выхода теп- левого агрегата.Механизмы 15 и 16 заборки и выборки изделий обеспечивают установку подаваемого изделия в строго определемное положение для обеспе- , ения синхронной подачи изделий на 55 входе- и выходе поперечного шагового толкателя б. С целью исключения сбоев работе толкателей б и 7 используетя устройство 11 синхронизации циклов аботы, осуществлгиощее их строгую 60 чередность.

Установленные в каждом щелевом канале газовые горелки обеспечивают под цержание заданного температурного режима щелевого канала, который мо- gg

жет быть переменным и постоянным, в зависимости от температурного диапазона и допусти иых скоростей нагрева керамических изделий. Указанные горелки подкл1Ьчены к газовбздушному смесителю 4 своей зоны, который подает на газовые горелки гiaэo-вoздyшнyю смесь заданного состава для поддержания в щелевых каналах 2 окислительной, восстановительной и нейтральной газовых сред в зависимости от темпе ратуры обжига. Газовоздушный смеситель 4 подключен к газогорелочному блоку 10 зоны обжига, обеспечивающему регулирование соотношения, и тепловой нагрузки газовездушного смесителя 4, снабжен устройствами и средствами автоматизации, обеспечивающим безопасную, работу газозапорной и регулирующей арматуры в процессе его эксплуатации. В состав .газогорелочного блока 10 входят испсэлнительные механизмы устройств 12 автоматического регулирования температурного и газового режимов обжига, контрольные точки которых устаГновлены в каждом щелевом канале.

.Система 8 отбора уходящих газов рассредоточена по длине каждого щелевого канала с целью создания различного направления движения продуктов горения по щелевому каналу. Система 9 регулирования гидравлического режима каждого щелевого канала обеспечивает поддержание избыточного давления в щеле.вых каналах 2 зоны обжига с распределением указанного давления по щелевым каналам таким образом, что максимальное давление поддерживается в канале максимальной температуры с последующим незначительным его понижением.

Устройство 12 регулирования температурного и газового режимов обжига обеспечивает поддержание в каждом щелевом канале заданной температуры и газовего состава продуктов сгорания.

Блок 17 управления осуществляет комплексное управление работой всех механизмов печи, включая вентиляционное и газовое оборудование.

Пульт 18 оператора служит для отображения текущей информации о режиме работы печи, а также для ручного ввода управляющих воздействий в общий гшгоритм управления, что необходимо при изменении некоторых режимных параметров работы печи или при проведении ремонтно-отделочных работ.

В зависимости от свойств обжигаеЙого фарфора,в зоне обжига и охлаждения выбираются температурные уровни обжига, которые распределяются между щелевыми каналами и от которых зависит их количество. В последнем целевом канале зоны обжига, где имеют место максимальные температуры, происходит формирование фарфора и расплав глазури, с целью исключения даформации изделий (при наличии жидкой фазы ) в момент проталкивания изделия в зону охлаждения, температуру обжига в указанном канале распределяют неравномерно, с некоторым ее понижением к концу щелевого канала по- ходу движения изделий, для достижения температур, исключающих указанное явление . . .

Технико-экономическая эффектив- ность теплового агрегата достигается

за счет сокращения-продолжительности обжига (с 17,5 ч до 2-3 уменьшения отходов изделий по деформации исключения использования установочного огнеприпаса (капселей j; снижения уделБного расхода топлива, увеличения срока службы огнёупора автоматизации процесса загрузки-выгрузки изделий) автоматизации режима обжига из- . делий, повышения сортности изделий (исключение засорки и повышение.бе- лизны ), возможности включения печй в комплексно-механизированную линию.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ ПЕЧЬ | 1998 |

|

RU2157959C2 |

| Конвейерная печь | 1979 |

|

SU823799A1 |

| Печь для обжига углеродных изделий | 1987 |

|

SU1560960A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| ЩЕЛЕВАЯ РОЛИКОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU363848A1 |

| Туннельная печь | 1984 |

|

SU1239495A1 |

| КОЛЬЦЕВАЯ ПЕЧЬ С ВРАЩАЮЩИМСЯ ПОДОМ | 1991 |

|

RU2008596C1 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| Туннельная печь | 1974 |

|

SU513228A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

КОЛЬЦЕВАЯ ПЕЧЬ, содержащая зону подогрева, обжига и охлаждения, стационарный свод и стены, подвижный под и поперечный шаговый толкатель, ; отличающая с я тем, что, с целью снижения удельного расхода топлива, -повышения стойкости огнеупора и качества изделий, свод и толкатель выполнены в виде гребенки, образующей многоканальную систему, пр этом зоны подогрева и охлаждения расположены в крайних каналах, а зЬна обжи1га - в . средних., О)

б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| :Августинник Л.И.Керамика.Л., Стройиздат,1975, с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| - | |||

Авторы

Даты

1983-08-23—Публикация

1980-12-05—Подача