Изобретение относится к области получения синтетических каучуков, в частности бутилкаучука, применяемого для производства автомобильных камер, резиновых изделий, галобутилкаучука, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука сополимеризацией изобутилена с изопреном в среде углеводородного растворителя в присутствии катализатора с последующими дезактивацией катализатора, отгонкой разбавителя и незаполимеризовавшихся мономеров в нескольких ступенях дегазации, конденсацией отогнанных паров дегазации, их компримированием, осушкой и ректификацией, включающий также приготовление шихты для сополимеризации из изобутилена, изопрена и возвратной метилхлорид- изобутиленовой фракции, усреднение дисперсии каучука, концентрирование и сушку каучука в червячно-отжимных сушильных агрегатах [Синтетический каучук, под редакцией И.В. Гармонова, Л.: Химия, 1983, C.293-300].

Одним из основных недостатков этого способа является то, что отгоняемый возвратный изобутилен при ректификации продуктов совсем не используется в процессе, а направляется полностью на переработку. Кроме того, этот способ не обладает широкими возможностями по регулированию молекулярной массы бутилкаучука, что часто приводит к получению продукта с высокой вязкостью по Муни бутилкаучука.

Наиболее близким по своей технической сущности к заявляемому способу является способ получения бутилкаучука, заключающийся в сополимеризации изобутилена с изопреном при температуре около -100oC в среде метилхлорида в присутствии катализатора алюминийхлорида, в последующем выводе реакционной смеси, содержащей 10-14% полимера, 4-8 % мономеров и метилхлорид, на дегазацию при температуре 70oC и переработке возвратных продуктов - углеводородного конденсата паров дегазации ректификацией и направлением их на приготовление шихты для полимеризации в виде возвратной метилхлоридизобутиленовой фракции, выводом изобутилена и изопрена, отгоняемого при ректификации возвратных продуктов, на регенерацию неизвестным методом, а также в выделении каучука из водной дисперсии и его сушке [В.М. Соболев, И.В. Бородина. Промышленные синтетические каучуки. Л.: Химия, 1977, С.173-178].

Основным недостатком этого способа также является отсутствие использования возвратного изобутилена непосредственно для приготовления шихты для полимеризации, что влечет за собой значительные энергетические затраты на регенерацию и увеличение потерь сырья. Использование же кубового продукта последней колонны, содержащего димеры изобутилена, в качестве ингибитора полимеризации снижает качество готового каучука, технико-экономические показатели производства.

Целью изобретения является повышение эффективности использования сырья, снижение энергетических затрат и повышение качества каучука.

Указанная цель достигается тем, что в предлагаемом способе получения бутилкаучука, включающем получение изобутилена из изобутиленсодержащей фракции углеводородов, приготовление шихты и сополимеризацию шихты из изобутилена с изопреном в среде разбавителя метилхлорида в присутствии катализатора Фриделя-Крафтса, а также дезактивацию катализатора, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя метилхлорида конденсацией, компримированием, осушкой, ректификацией, включающем выделение и сушку каучука, при переработке незаполимеризовавшихся мономеров образующийся возвратный изобутилен, отделенный от незаполимеризовавшегося изопрена, димеров изобутилена и тяжелого остатка, разделяют на два потока, первый в количестве 30-70% от общей массы направляют на приготовление шихты, второй в количестве 70-30% от общей массы подают на очистку от содержащихся в нем бутонов и бутадиена совместно с изобутиленсодержащей фракцией углеводородов, направляемой на получение изобутилена, причем изменением соотношения этих двух потоков стабилизируют вязкость по Муни бутилкаучука, переработку незаполимеризовавшихся мономеров и разбавителя метилхлорида ректификацией, при которой осуществляют выделение изобутилена, проводят в две стадии.

В отличие от известного способа получения бутилкаучука использование части потока возвратного изобутилена позволяет повысить эффективность использования сырья, снизить энергозатраты на производство за счет некоторого увеличения конверсии, а варьирование соотношения первого и второго потоков, то есть потока изобутилена, используемого непосредственно для приготовления шихты, и потока, направляемого на дополнительную очистку от бутонов и бутадиена совместно с изобутиленсодержащей фракцией или с продуктами дегидратации триметилкарбинола, позволяет изменять в небольших пределах вязкость по Муни бутилкаучука и оптимизировать энергозатраты на все производство изобутилена и собственно каучука.

Такое управление облегчается также тем, что осуществление процесса выделения возвратного изобутилена из углеводородных продуктов, отгоняемых при дегазации каучука, в две стадии позволяет за счет более мягкого режима ректификации снизить содержание димеров изобутилена в возвратном изобутилене.

При необходимости ужесточением режима ректификации можно увеличить выход димеров изобутилена и уменьшить вязкость по Муни каучука.

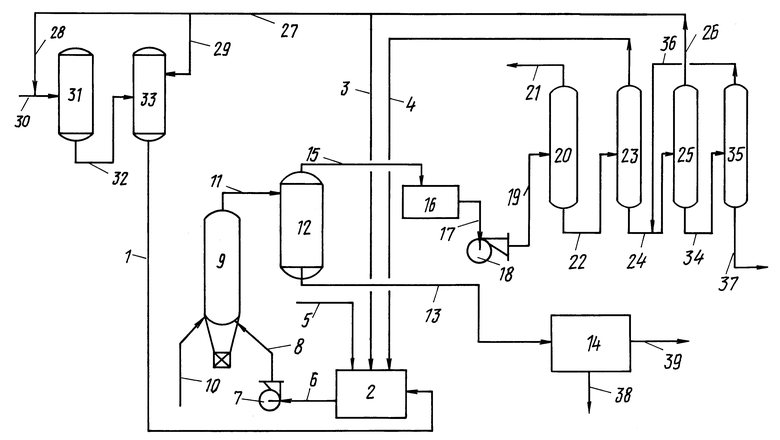

Способ получения бутилкаучука осуществляют, например, по схеме, приведенной на чертеже, следующим образом.

Изобутилен, выделенный из изобутиленсодержащих фракций, полученных пиролизом углеводородного сырья, дегидрированием изобутана, изомеризацией н. бутиленов, через стадию гидратации в триметилкарбинол и дегидратации триметилкарбинола в изобутилен, направляют по линии 1 в емкость 2, куда по линии 3 вводят возвратный изобутилен, выделенный в процессе переработки углеводородного конденсата паров дегазации ректификацией, а по линии 4 подают возвратную метилхлоридизобутиленовую фракцию, также отогнанную при ректификации углеводородного конденсата паров дегазации бутилкаучука. После смешения с изопреном, направляемым по линии 5, получают углеводородную шихту для полимеризации изобутилена с изопреном, которую вводят по линии 6 на всас насоса 7, и далее по линии 8 подают на сополимеризацию в реактор 9, проводимую в присутствии катализатора Фриделя-Крафтса, например хлорида алюминия, подаваемого по линии 10. Продукты реакции - дисперсию бутилкаучука в метилхлориде, незаполимеризовавшиеся изобутилен и изопрен, выводят из реактора 9 по линии 11 на дегазацию бутилкаучука в присутствии водяного пара, циркуляционной горячей воды, антиагломератора крошки каучука и антиоксиданта (на схеме эти потоки не показаны), проводимую в системе дегазации 12, состоящей из двух и более ступеней дегазации, работающих под небольшим избыточным давлением в первой ступени и разрежением 0,04-0,08 МПа в последующих ступенях дегазации. Дисперсию каучука в воде выводят по линии 13 на концентрирование, выделение и сушку каучука в отделение 14, а пары дегазации, содержащие метилхлорид, незаполимеризовавшиеся изобутилен и изопрен, воду подают по линии 15 на конденсацию, компримирование и осушку (на схеме не показано), и далее углеводородный конденсат паров дегазации собирают в емкость 16, откуда по линии 17 насосом 18 направляют по линии 19 в колонну 20. По верху колонны 20 отбирают по линии 21 метилхлорид для приготовления раствора катализатора Фриделя-Крафтса. Кубовый продукт из колонны 20 по линии 22 направляют в колонну 23. Из верхней части колонны 23 отбирают метилхлоридизобутиленовую фракцию, выводимую по линии 4 в емкость 2 для приготовления шихты для полимеризации. Кубовый продукт из колонны 23 по линии 24 подают в колонну 25 для отгонки возвратного изобутилена, отводимого по линии 26. Возможна также переработка возвратных продуктов по другой схеме. Поток возвратного изобутилена разделяют на два потока, первый, в количестве 30-70% от общей массы, направляют по линии 3 на приготовление шихты, а второй, в количестве 70-30% от общей массы, подают на очистку от бутенов и бутадиена совместно с изобутиленсодержащей фракцией углеводородов процесса получения изобутилена по линии 27 и далее по линиям 28 или 29 соответственно на смешение с изобутиленсодержащей фракцией, подаваемой по линии 30 на стадию гидратации 31 изобутилена в триметилкарбинол, где отгоняют λ-бутен и β-бутен, а также бутадиен, или на смешение с продуктами дегидратации триметилкарбинола, подаваемого по линии 32 на стадию дегидратации 33. На стадии гидратации триметилкарбинола бутены, а также бутадиен отгоняют с фракцией углеводородов C3-C5, отделяемой от водного раствора триметилкарбинола после его концентрирования на стадии 31.

При незначительных количествах бутенов и бутадиена в возвратном изобутилене последний направляют на смешение с продуктами дегидратации триметилкарбинола на стадии 33, в частности, перед водной отмывкой продуктов разложения триметилкарбинола либо перед выделением изобутилена и его азеотропной осушкой.

В отличие от известного способа варьирование расходами потоков возвратного изобутилена по линии 3 на приготовление шихты или по линии 27 на очистку совместно с изобутиленсодержащей фракцией процесса получения изобутилена, особенно потоками изобутилена по линиям 28 и 29 позволит стабилизировать вязкость по Муни бутилкаучука за счет стабилизации содержания бутенов и бутадиена в шихте для полимеризации.

Кубовый продукт колонны 25 по линии 34 подают в колонну 35 для окончательной отгонки изобутилена, направляемого в линию питания колонны 25 по линии 36, а кубовый продукт из колонны 35, содержащий изопрен, углеводороды C5, димеры изобутилена и тяжелый остаток направляют по линии 37 на извлечение изопрена известными методами, например, в процесс получения изопрена через изопентан.

В отличие от известного способа осуществление ректификации возвратного изобутилена в две стадии позволяет при мягких условиях, при более низких температурах выделить изобутилен с меньшим содержанием бутенов и димеров изобутилена, что облегчает использование части возвратного изобутилена непосредственно для приготовления шихты для полимеризации. При необходимости изменением режима ректификации (кол. 23, 25 и 35) можно легко стабилизировать их содержание в шихте.

В отделении 14 проводят концентрирование дисперсии каучука в воде, отжим каучука от воды и сушку каучука в червячно-отжимном сушильном агрегате. Воду по линии 38 подают на дегазацию каучука и на приготовление суспензии антиагломератора или частично сбрасывают в химстоки, а готовый бутилкаучук по линии 39 направляют на брикетирование и упаковку (на схеме не показано).

Получение бутилкаучука по предлагаемому способу иллюстрируют следующие примеры.

Пример 1

Бутилкаучук получают по способу, изложенному в прототипе. Углеводородную шихту, содержащую 20 мас.% изобутилена; 0,56 мас.% изопрена и 79,44 мас.% метилхлорида, подают на сополимеризацию в реактор, куда также направляют хлорид алюминия в растворе метилхлорида. Полученную дисперсию полимера в метилхлориде дезактивируют водой, смешивают с водяным паром, отгоняют при дегазации углеводороды и направляют на концентрирование, отжим от воды каучука и его сушку. Углеводородный конденсат подвергают ректификации, выделяют метилхлорид для приготовления катализаторного раствора, метилхлоридизобутиленовую фракцию направляют на приготовление шихты для полимеризации, возвратный изобутилен и кубовые продукты подают на переработку в других производствах.

Основные показатели процесса сополимеризации изобутилена с изопреном:

Расход шихты в реактор, т/ч - 17,0

Содержание изобутилена в шихте, мас.% - 20,0

Содержание λ-бутена в шихте, мас.% - 0,005

Содержание β-бутена в шихте, мас.% - 0,005

Содержание бутадиена-1,3 в шихте, мас.% - 0,005

Содержание влаги в шихте, мас.% - 0,001

Содержание карбонильных соединений в шихте, мас.% - 0,00007

Содержание изопрена в шихте, мас.% - 0,56

Расход прямого изобутилена на шихтование, т/ч - 2,928

Содержание изобутилена в изобутилене-ректификате, мас.% - 99,93

Расход метилхлоридизобутиленовой фракции, т/ч - 13,5

Среднее содержание изобутилена в метилхлоридизобутиленовой фракции, мас. % - 3,5

Расход возвратного изобутилена на шихтование, т/ч - Отс.

Концентрация катализатора в растворе метилхлорида мас.% - 0,10

Дозировка катализатора, в % от массы изобутилена - 0,05

Средняя температура процесса сополимеризации, oC - -90

Температура шихты, oC - -95

Конверсия изобутилена, мас.% - 79,0

Вязкость по Муни бутилкаучука - 50

Разброс по вязкости внутри партии - 6

Непредельность, мол.% - 1,6

Условная прочность при растяжении, МПа - 21,0

Условное напряжение при 400%-ном удлинении, МПа - 8,0

Потери массы при сушке каучука, % - 0,3

Расход водяного пара на дегазацию каучука, Г кал/т каучука - 2,0

Затраты водяного пара на очистку возвратного изобутилена известными методами, Г кал/т каучука - 1,04

Расход метилхлорида, кг/т каучука - 15,0

Расход изобутилена, кг/т каучука - 1010

Расход изопрена, кг/т каучука - 30,0

Выработка полимера, т/ч - 2,686

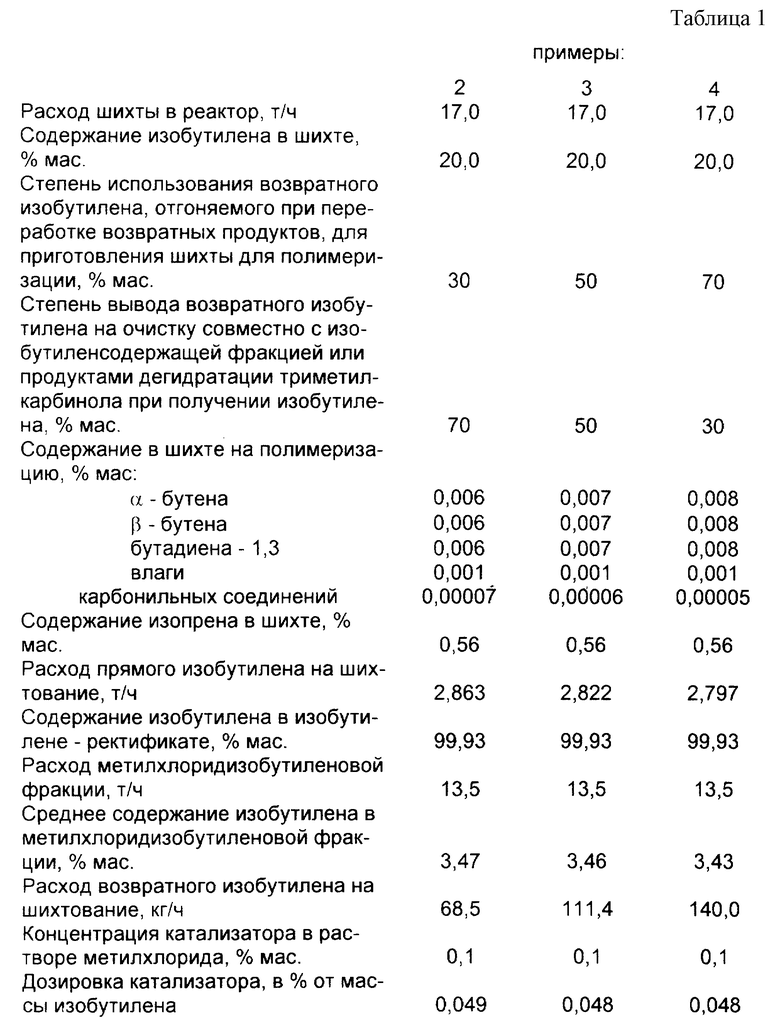

Примеры 2 - 4

Процесс сополимеризации изобутилена с изопреном осуществляют по предлагаемому способу. На приготовление шихты для полимеризации направляют от 30 до 70% от общего количества возвратного изобутилена, остальное количество возвратного изобутилена подают на очистку от бутенов, бутадиена и др.примесей на стадии получения изобутилена через триметилкарбинол из изобутиленсодержащих фракций. Дальнейшие стадии получения бутилкаучука аналогичны приведенным в примере 1. Выделение изобутилена из углеводородного конденсата паров дегазации осуществляют в две стадии.

Основные показатели процесса сополимеризации изобутилена с изопреном представлены в табл. 1

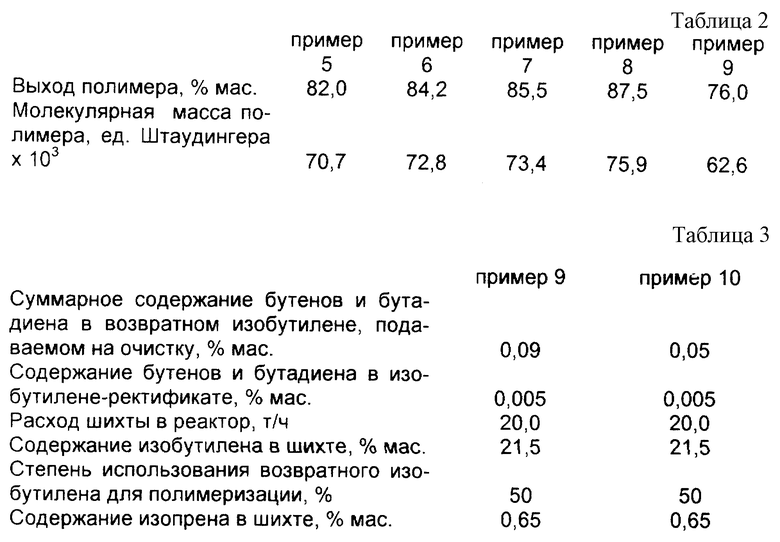

Примеры 5 - 8

Сополимеризацию изобутилена с изопреном проводят в лабораторном реакторе объемом 100 мл. В примере 5 шихту для полимеризации готовят только из изобутилена - ректификата, отвечающего требованиям ТУ 38.103504-81 к марке Б. В примерах 6-8 дополнительно добавляют к изобутилену - ректификату 2,4 и 5% от его массы возвратного изобутилена следующего состава, мас.%:

Изобутилен = 99,93

α-бутен = 0,038

β-бутен = 0,014

Бутадиен-1,3=0,016

Димеры изобутилена = отс.

Углеводороды C5 = 0,002

Дозировка возвратного изобутилена на шихтование в количестве 2,4 и 5% от массы изобутилена-ректификата соответствует степени использования возвратного изобутилена для приготовления шихты для полимеризации, равной 30, 50 и 70% соответственно.

Разбавитель-метилхлорид, дозировка изопрена составила 2,8% от массы изобутилена. Концентрация изобутилена в шихте 20 мас.%. Температура полимеризации минус 97oC.

В примере 9 использовали только возвратный изобутилен.

Основные показатели полимеризации представлены в табл. 2.

Примеры 9-10

Сополимеризацию изобутилена с изопреном проводят по предлагаемому способу. Степень вывода возвратного изобутилена на очистку совместно с изобутиленсодержащей фракцией процесса выделения изобутилена через триметилкарбинол (пример 9) или совместно с продуктами разложения триметилкарбинола, подаваемыми на отмывку от карбонильных соединений и выделение изобутилена ректификацией и азеотропной осушкой (пример 10), составляет 50%.

Основные показатели процесса представлены в табл. 3.

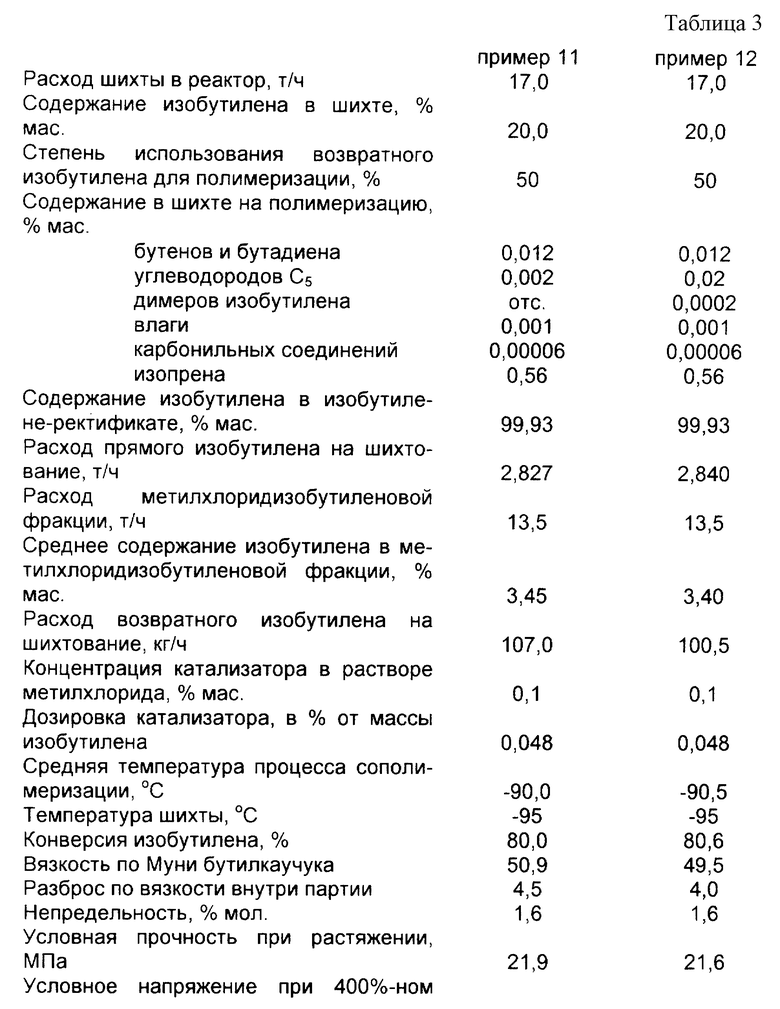

Примеры 11-12

Сополимеризацию изобутилена с изопреном осуществляют по предлагаемому способу с проведением процесса выделения изобутилена в возвратных продуктах в две стадии в колоннах 25 и 35. В колоннах 25 и 35 выдерживают мягкий температурный режим выделения изобутилена (пример 11) и более жесткий режим (пример 12). Степень вывода возвратного изобутилена на очистку - 50%.

Основные показатели процесса представлены в табл. 3.

Как видно из примеров, внедрение предлагаемого способа получения бутилкаучука позволит снизить расход водяного пара на дегазацию каучука и очистку изобутилена от примесей на 0,45 - 0,7 Гкал/т каучука, увеличить конверсию изобутилена на 0,5 - 3,0%, снизить удельный расход изобутилена на 2-8 кг/т каучука, а также уменьшить величину разброса вязкости по Муни бутилкаучука внутри партии на 1-2 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЗВРАТНЫХ ПРОДУКТОВ ПРОИЗВОДСТВА БУТИЛКАУЧУКА | 2000 |

|

RU2176250C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

Изобретение относится к области получения бутилкаучука, применяемого для производства автомобильных камер, резиновых изделий, галобутилкаучука. Способ получения бутилкаучука включает получение изобутилена, приготовление шихты и заключается в сополимеризации изобутилена с изопреном в среде разбавителя-метилхлорида в присутствии катализатора Фриделя-Крафтса, включает дезактивацию катализатора, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя конденсацией, компримированием, осушкой и ректификацией, выделение и сушку каучука. Способ предусматривает разделение возвратного изобутилена не содержащего изопрена, димеров изобутилена и тяжелого остатка на два потока, первый в количестве 30-70% от общей массы направляют на приготовление шихты, а второй в количестве 70-30% от общей массы подают на очистку от бутенов и бутадиена совместно с изобутиленсодержащей фракцией углеводородов процесса получения изобутилена. Выделение изобутилена ректификацией проводят в две стадии. Технический результат - снижение энергетических затрат, повышение качества каучука. 1 з.п. ф-лы, 3 табл., 1 ил.

| СОБОЛЕВ В.М | |||

| и др | |||

| Промышленные синтетические каучуки | |||

| - Л.: Химия, 1977, с.173-178 | |||

| ГАРМОНОВ И.В | |||

| Синтетический каучук | |||

| - Л.: Химия, 1983, с.293-300. |

Авторы

Даты

2000-10-27—Публикация

1999-05-27—Подача