Изобретение относится к технологии получения синтетических каучуков, в частности бутилкаучука, применяемого для производства автомобильных камер, резинотехнических изделий, галобутилкаучука и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука сополимеризацией изобутилена с изопреном в углеводородном разбавителе-метилхлориде в присутствии катализатора Фриделя-Крафтса с последующей отгонкой разбавителя и незаполимеризовавшихся изобутилена и изопрена водной дегазацией, их компримированием, конденсацией, осушкой и ректификацией, включающий приготовление шихты для сополимеризации из изобутилена, изопрена и метилхлоридизобутиленовой фракции, усреднение дисперсии бутилкаучука, концентрирование крошки каучука и его сушку в червячно-отжимных сушильных агрегатах [“Синтетический каучук”, под редакцией Гармонова И.В., Л.: Химия, 1983, с.293-300].

Одним из основных недостатков этого способа является то, что изобутилен-ректификат вырабатывают с периодическим выбросом эфиров, вторичного бутанола, триметилкарбинола, карбонильных соединений, которые ингибируют процесс сополимеризации мономеров, увеличивают разброс пластоэластических свойств. Кроме того, имеют место значительные потери изобутилена с газами отдувок, сбрасываемыми на факел и достигающими 10-30 кг/т бутилкаучука, что необходимо для стабилизации состава изобутилена-ректификата и бутилкаучука.

Наиболее близким по своей технической сущности к заявляемому способу является способ получения бутилкаучука сополимеризацией изобутилена с изопреном. При температуре около минус 100°С в среде метилхлорида или изопентана в присутствии катализатора алюминийхлорида или этилалюминийсесквихлорида, включающий вывод реакционной массы, содержащей полимер, незаполимеризовавшиеся мономеры и разбавитель и/или растворитель на водную дегазацию при температуре 70°С и переработку возвратных продуктов - углеводородного конденсата паров дегазации - ректификацией с последующим их направлением на приготовление шихты для сополимеризации в виде смеси возвратных продуктов, отгоняемых при дегазации, изобутилена-ректификата и изопрена, выделением бутилкаучука и его сушкой, предусматривающий также выделение изобутилена из изобутиленсодержащих фракций, полученных дегидрированием изобутана, пиролизом углеводородного сырья, каталитическим крекингом или изомеризацией нормальных бутенов, методом гидратации изобутилена в триметилкарбинол в присутствии сульфокатионита, дегидратации триметилкарбинола в изобутилен с последующей его отмывкой от триметилкарбинола, эфиров, карбонильных соединений водой, компримированием отмытого изобутилена, его конденсацией и ректификацией от оставшихся примесей с возвращением кубового продукта ректификации на отмывку газообразного изобутилена водой и направлением погона - верхнего продукта - изобутилена на азеотропную осушку и далее на приготовление шихты для сополимеризации [П.А. Кирпичников, В.В. Береснев, Л.М. Попова, “Альбом технологических схем основных производств промышленности синтетического каучука”. - Л.: Химия, 1986, с.74-78, 145-152].

Недостатком указанного способа получения бутилкаучука является отсутствие схемы глубокой очистки изобутилена-ректификата от растворимых и нерастворимых в воде примесей, тормозящих сополимеризацию, особенно карбонильных соединений, которые накапливаются в системе. Это способствует периодическому выбросу карбонильных соединений, эфиров, спиртов с изобутиленом-ректификатом на сополимеризацию, что приводит к увеличению разброса пластоэластических свойств каучука. Кроме того, имеют место большие потери изобутилена с отдувками на факел и кубовыми остатками колонны ректификации изобутилена, снижается производительность.

Продолжительность пробега реакторов для сополимеризации изобутилена с изопреном не превышает 60 часов, что приводит к затратам сырьевых и энергетических ресурсов.

Целью изобретения является увеличение производительности, снижение удельных расходов сырья и повышение однородности бутилкаучука.

Указанная цель достигается тем, что в предлагаемом способе получения бутилкаучука сополимеризацией изобутилена с изопреном в среде разбавителя и/или растворителя, включающем получение изобутилена гидратацией изобутилена, содержащегося в исходных изобутиленсодержащих фракциях, полученных пиролизом углеводородного сырья, каталитическим крекингом, дегидрированием изобутана, изомеризацией нормальных бутенов в триметилкарбинол и дегидратацией триметилкарбинола в изобутилен с последующей его отмывкой водой и выделением из продуктов дегидратации триметилкарбинола компримированием, конденсацией и ректификацией, направлением на приготовление шихты из изобутилена, изопрена и возвратного разбавителя и/или растворителя, содержащего непрореагировавший изобутилен, на сополимеризацию изобутилена с изопреном в присутствии катализатора, включающим также дезактивацию катализатора, дегазацию каучука, переработку возвратных продуктов, отгоняемых при дегазации, конденсацией, компримированием и ректификацией, выделение и сушку каучука, изобутилен из отмытых водой продуктов дегидратации триметилкарбинола подвергают ректификации в две стадии, сначала в первой стадии в мягких условиях при температуре в кубовой части первой колонны 43-50°С и флегмовом числе 3,0-4,0, затем после смешения кубовых остатков первой стадии с конденсатом изобутиленсодержащих отдувок процесса гидратации в триметилкарбинол во второй стадии в жестких условиях при температуре в кубовой части второй колонны 90-135°С и флегмовом числе 0,7-1,2, причем изобутилен, отгоняемый на первой стадии ректификации, направляют после азеотропной осушки на сополимеризацию изобутилена с изопреном, а изобутилен, отгоняемый на второй стадии ректификации, подают в качестве исходной изобутиленсодержащей фракции на гидратацию изобутилена в триметилкарбинол и/или направляют на получение органических продуктов.

При возможности вторую стадию ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола совмещают с процессом выделения изобутан-изобутиленовой фракции в производстве изобутиленсодержащей фракции, получаемой дегидрированием изобутана.

В отличие от известного способа получения бутилкаучука отгонка изобутилена из отмытых водой продуктов дегидратации триметилкарбинола ректификацией в две стадии позволяет за счет мягких условий ректификации в первой стадии при температуре в кубовой части колонны 43-50°С и меньшем флегмовом числе, равном 3,0-4,0, повысить чистоту изобутилена по содержанию эфиров, карбонильных соединений, спиртов, являющихся ингибиторами процесса сополимеризации изобутилена и изопрена. Во второй стадии, которой нет в известном способе, оставшийся изобутилен отгоняют при более высоких температурах и небольших флегмовых числах, в частности при 90-135°С и флегмовом числе 0,7-1,2. Предварительно кубовый остаток первой стадии смешивают с конденсатом изобутиленсодержащих отдувок процесса гидратации изобутилена и эту смесь направляют на вторую стадию отгонки изобутилена ректификацией. Однако выделенный изобутилен, который содержит существенные количества микропримесей, ингибирующих процесс, не подают на азеотропную осушку и сополимеризацию изобутилена с изопреном, а направляют либо на отделение изобутиленсодержащих фракций, подаваемых на гидратацию, от тяжелокипящих углеводородов в качестве исходной изобутиленсодержащей фракции и/или подают на получение органических продуктов, например 4,4-диметил-1,3 диоксана или метилтретбутилового эфира.

Благодаря этим техническим приемам в отличие от известного способа достигают не только значительного уменьшения содержания микропримесей в изобутилене-ректификате, стабилизации его состава и однородности бутилкаучука, но и снижения удельного расхода изобутилена на 10-30 кг/т бутилкаучука и уменьшения расхода водяного пара на ректификацию на 0,15-0,25 Гкал/т бутилкаучука за счет существенного сокращения сброса изобутилена на факел в виде отдувок и уменьшения флегмовых чисел на колоннах ректификации.

Кроме того, при условии наличия в технологическом комплексе производства изобутиленсодержащей фракции, получаемой методом дегидрирования изобутана, что позволяет использовать колонну для выделения изобутан-изобутиленовой фракции в качестве колонны для второй стадии ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола, эффективность энергоиспользования существенно повышают.

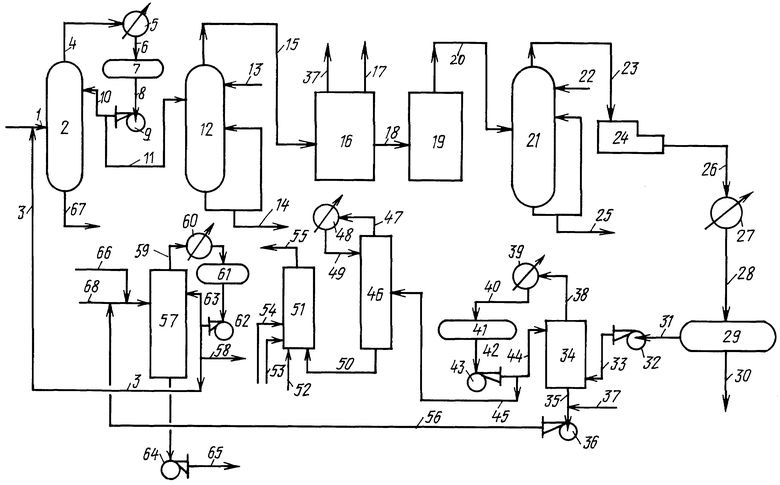

Предлагаемый способ осуществляют, например, по схеме, приведенной на чертеже, следующим образом.

Изобутиленсодержащие фракции, полученные пиролизом углеводородного сырья, каталитическим крекингом, изомеризацией нормальных бутенов после смешения направляют по линии 1 на ректификацию от тяжелокипящих углеводородов в колонну 2, куда также вводят по линии 3 изобутиленсодержащую фракцию, отогнанную на второй стадии ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола.

В колонне 2 отгоняют изобутиленсодержащую фракцию при температуре верха колонны 42-42,5°С и абсолютном давлении 0,55 МПа, которую направляют по линии 4 в конденсатор 5, откуда по линии 6 выводят в емкость 7. Из емкости 7 изобутиленсодержащую фракцию по линии 8 насосом 9 подают в виде флегмы (флегмовое число равно 1,5-2,0) по линии 10 в колонну 2, а дистиллят по линии 11 направляют в отмывную колонну 12, орошаемую паровым конденсатом, подаваемым по линии 13. В колонне 12 осуществляют отмывку изобутиленсодержащей фракции от азотсодержащих и растворимых карбонильных соединений. Вывод воды осуществляют по линии 14. Отмытую изобутиленсодержащую фракцию направляют по линии 15 в отделение 16 гидратации изобутилена в триметилкарбинол. Отработанную фракцию, представляющую собой смесь нормальных бутенов, бутана, изобутана и непрореагировавшего изобутилена, подают по линии 17 на переработку, а триметилкарбинол по линии 18 направляют в отделение 19 на дегидратацию триметилкарбинола в изобутилен. В качестве катализатора процессов гидратации изобутилена и дегидратации триметилкарбинола используют сульфокатиониты. Полученный при дегидратации изобутилен по линии 20 подают в газообразном виде в отмывную колонну 21 для отмывки от спиртов и растворимых карбонильных соединений водой, направляемой по линии 22 в количестве 0,5-1,5 м3/м3 изобутилена в час. очищенный изобутилен по линии 23 подают в компрессор 24, а загрязненную воду выводят из циркуляционного контура колонны 21 по линии 25 на переработку известным способом. Скомпримированный изобутилен по линии 26 направляют в конденсатор 27 и далее по линии 28 в емкость 29. Отстоявшуюся воду по линии 30 подают на переработку известным способом, а жидкий изобутилен-сырец направляют по линии 31 на всас насоса 32 и далее по линии 33 вводят на первую стадию ректификации изобутилена в колонну 34 для отделения изобутилена от спиртов, эфиров, углеводородов C5, димеров и тримеров изобутилена, нерастворимых карбонильных соединений, ацетиленовых соединений и тяжелого остатка. Первую стадию ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола осуществляют при температуре 43-50°С в кубовой части колонны и абсолютном давлении верха колонны 0,55 МПа, а также при флегмовом числе, равном 3,0-4,0, и температуре верха 42,5-43,0°С.

В отличие от известного способа проведение ректификации изобутилена в более мягких условиях в кубовой части колонны даже при меньшем флегмовом числе позволяет получить изобутилен с меньшим уровнем микропримесей, что благоприятно сказывается на сополимеризации, снижает дозировку катализатора и увеличивает продолжительность цикла сополимеризации до промывки реактора. Кубовый остаток колонны 34 выводят по линии 35 на смешение с конденсатом изобутиленсодержащих отдувок процесса гидратации изобутилена в линию всаса насоса 36. Отдувки на всас насоса 36 вводят по линии 37.

Изобутилен-ректификат отводят из колонны 34 по линии 38 в конденсатор 39, откуда по линии 40 направляют жидкий изобутилен-ректификат в емкость 41.

Из емкости 41 изобутилен-ректификат по линии 42 насосом 43 и далее по линии 44 подают в колонну 34 в виде флегмы, а избыток по линии 45 направляют в колонну 46 на азеотропную осушку.

Азеотропную осушку в колонне 46 осуществляют при температуре верхней части 50,5-51,5°С и абсолютном давлении 0,52-0,55 МПа. Отогнанные пары воды и изобутилена выводят по линии 47 в конденсатор 48, откуда жидкий изобутилен (после отделения от воды) возвращают по линии 49 в колонну 46 в виде флегмы, а осушенный изобутилен-ректификат по линии 50 подают в отделение 51 на приготовление шихты для сополимеризации изобутилена с изопреном в присутствии катализатора. В отделение полимеризации (дегазации и сушки каучука) 51 диеновый углеводород подают по линии 52, а метилхлоридизобутиленовую фракцию (или изопентановую фракцию) направляют по линии 53. По линии 54 подают возвратный изобутилен, выделенный из продуктов, отогнанных при дегазации бутилкаучука.

Полученную шихту подают на сополимеризацию, дезактивацию катализатора, дегазацию каучука, водную дисперсию каучука, образующуюся при дегазации, концентрируют и сушат в червячно-отжимных сушильных агрегатах. Готовый каучук выводят по линии 55 на прессование и упаковку.

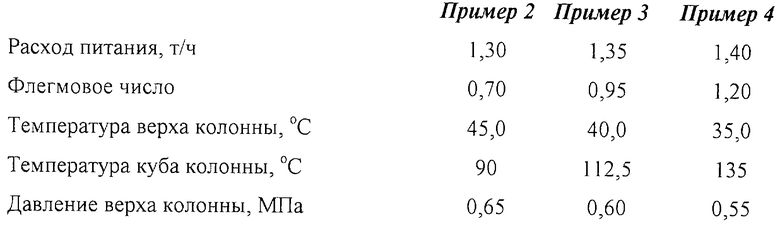

Полученную смесь углеводородов - кубового остатка колонны 34 ректификации изобутилена первой стадии и конденсата изобутиленсодержащих отдувок процесса гидратации изобутилена - направляют по линии 56 на вторую стадию ректификации, которую проводят в жестких условиях при температуре в кубовой части колонны 57 в пределах 90-135°С при флегмовом числе 0,7-1,2. Температуру верха колонны 57 выдерживают в пределах 35-45°С, абсолютное давление верха колонны 0,55-0,65 МПа.

Благодаря второй стадии ректификации осуществляют более глубокую отгонку изобутилена из смеси, что в отличие от известного способа позволяет уменьшить удельный расход изобутилена, а также энергетические затраты. Для исключения же возможности увеличения уровня микропримесей в изобутилене-ректификате изобутилен, отогнанный во второй стадии ректификации, направляют в качестве исходной изобутиленсодержащей фракции по линии 3 в колонну 2, предназначенную для отделения исходной изобутиленсодержащей фракции от тяжелокипящих углеводородов, и далее на гидратацию изобутилена в триметилкарбинол, и/или подают не в колонну 2, а по линии 58 на получение органических продуктов, например 4,4-диметил-1,3-диоксана, используемого для производства изопрена, направляемого частично на синтез бутилкаучука или метилтретбутилового эфира, применяемого в качестве добавки к моторным топливам.

Отогнанный в колонне 57 изобутилен подают по линии 59 в конденсатор 60, охлаждаемый испаряющимся пропаном, сливают в емкость 61 и насосом 62 направляют по линии 63 в виде флегмы на колонну 57, а избыток по линии 3 подают в колонну 2 и/или по линии 58 на синтез органических продуктов.

Кубовый остаток колонны 57 выводят насосом 64 по линии 65 на сжигание в печах либо на выделение олигомеров изобутилена известным способом.

При наличии в комплексе производств установок дегидрирования изобутана в кипящем слое катализатора или на неподвижном слое вторую стадию ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола совмещают с процессом выделения изобутан-изобутиленовой фракции, осуществляемой в ректификационной колонне. Тогда в линию питания колонны 57 вводят также стабилизированную изобутан-изобутиленовую фракцию по линии 66, по верху колонны по линии 59 выводят изобутан-изобутиленовую фракцию, очищенную от тяжелокипящих углеводородов, а по кубу - тяжелокипящие углеводороды, которые по линии 65 выводят на сжигание в печах либо на выделение олигомеров изобутилена, толуола, ксилола и других ароматических соединений любым известным способом. Изобутан-изобутиленовую фракцию направляют по линии 1 в виде изобутиленсодержащей фракции либо по линии 58.

В отличие от известного способа получения бутилкаучука предлагаемый способ позволяет существенно снизить материальные и энергетические затраты на производство изобутилена-ректификата, а также значительно уменьшить содержание микропримесей в нем и повысить однородность бутилкаучука и увеличить пробег реакторов для сополимеризации изобутилена с изопреном.

Кубовый остаток из колонны 2 по линии 67 направляют на совместную переработку с отработанной изобутиленсодержащей фракцией, выводимой по линии 17, любым из известных способов. Образующийся на этой стадии конденсат изобутиленсодержащих отдувок при необходимости направляют также в колонну 57 по линии 68. Благодаря этому достигают максимальной степени извлечения изобутилена, полученного в процессе гидратации изобутилена и дегидратации триметилкарбинола.

Способ получения бутилкаучука иллюстрируют следующие примеры.

Пример 1 (контрольный)

Бутилкаучук получают по известному способу (по прототипу).

Изобутиленсодержащую фракцию (смесь пиролизной и изомеризованной фракций) после отделения от тяжелокипящих углеводородов и отмывки водой от азотсодержащих соединений направляют на гидратацию изобутилена в триметилкарбинол на сульфокатионите. Триметилкарбинол подвергают дегидратации в изобутилен и отмытые водой продукты дегидратации подают на ректификацию в одну стадию. Кубовый продукт колонны возвращают на отмывку продуктов дегидратации.

Основные показатели процесса получения изобутилена-ректификата (ректификация в одну стадию):

Температура верха, °С 43,5

Флегмовое число 4,9

Температура куба, °С 49

Давление верха, МПа 0,58

Расход питания, т/ч 10,5

Отбор кубовой жидкости, т/ч 0,45

Отбор дистиллята, т/ч 10,05

Состав дистиллята, мас.%:

Изобутилен 99,99

Карбонильные соединения 0,0007

Бутен-1 0,0003

Влага 0,0030

Бутен-2 0,00045

Димеры изобутилена 0,0026

Спирты 0,00005

Эфиры 0,00007

Кислородсодержащие соединения 0,0020

Ацетиленовые соединения 0,00003

Состав кубового остатка, мас.%:

Углеводороды С4

(включая изобутилен) 69,5

Эфиры 23,2

Триметилкарбинол 1,75

Димеры изобутилена 4,2

Вторбутанол 0,1

Тримеры изобутилена 0,1

Углеводороды C5 0,08

Карбонильные соединения 0,035

Кислородсодержащие

соединения 0,06

Неизученные соединения 0,265

Основные показатели азеотропной осушки изобутилена-ректификата:

Расход питания, т/ч 10,0

Степень отгона изобутилена

в % от суммарного питания 48,0

Температура куба колонны, °С 51,5

Температура верха колонны, °С 50,5

Состав кубового продукта - осушенного изобутилена-ректификата:

Изобутилен 99,992

Бутен-1 0,0003

Бутен-2 0,00047

Влага 0,00124

Димеры изобутилена 0,0026

Спирты 0,00005

Эфиры 0,00007

Кислородсодержащие соединения 0,0020

Карбонильные соединения 0,0007

Ацетиленовые соединения 0,00003

Через 5-7 суток работы содержание карбонильных соединений достигает 0,0012-0,0013 мас.%, что резко ингибирует процесс сополимеризации изобутилена с изопреном.

Основные показатели процесса сополимеризации мономеров:

Состав шихты в реактор, мас.%:

Изобутилен 22,5

Изопрен 0,7

Метилхлорид 76,8

Температура шихты минус 90°С, температура раствора хлорида алюминия минус 90°С. Концентрация катализатора в растворе 0,12 мас.%. Температура верха реактора (средняя за цикл) минус 91°С. Длительность цикла сополимеризации 52 часа, дозировка катализатора 0,035% от массы мономеров. Конверсия мономеров 75%. Выработка бутилкаучука одним реактором 2,784 т/ч.

Расход водяного пара, Гкал/т:

при производстве изобутилена 4,14

при производстве бутилкаучука 4,24

Суммарный расход пара 8,38 Гкал/т бутилкаучука (с учетом затрат энергии на получение изобутилена).

Качество продукта:

вязкость по Муни (МБ1 + 8, 125°С) - 48,5±3,5

непредельность бутилкаучука - 1,60±0,2 мол.%.

Удельный расход изобутилена на 1 т бутилкаучука 1010 кг (для растворного процесса 1040 кг), метилхлорида - 16 кг (для растворного процесса изопентана - 50 кг/т бутилкаучука).

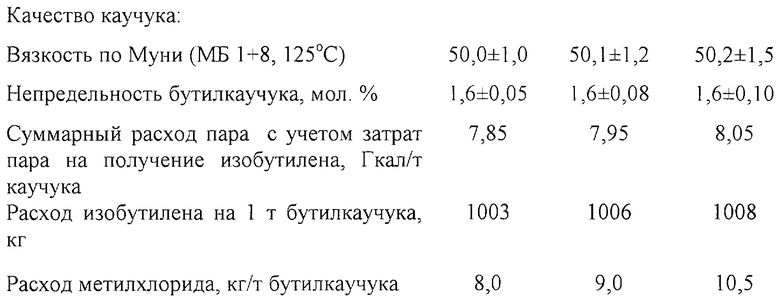

Примеры 2-4.

Бутилкаучук получают по предлагаемому способу.

Изобутиленсодержащую пиролизную фракцию смешивают в соотношении 1:1 с изобутиленсодержащей фракцией, полученной изомеризацией бутенов и со средним содержанием изобутилена 43,5 мас.% подают на отмывку от азотсодержащих соединений и далее на гидратацию изобутилена в триметилкарбинол в присутствии сульфокатионита.

Выделенный триметилкарбинол подвергают дегидратации в изобутилен и продукты дегидратации после отмывки водой от спиртов направляют на компримирование, конденсацию и жидкий изобутилен-сырец подают в колонну ректификации 34 на первую стадию ректификации, где подвергают разделению при температуре 43-50°С в кубовой части колонны и флегмовом числе 3,0-4,0. Абсолютное давление в колонне 0,55-0,57 МПа (верха).

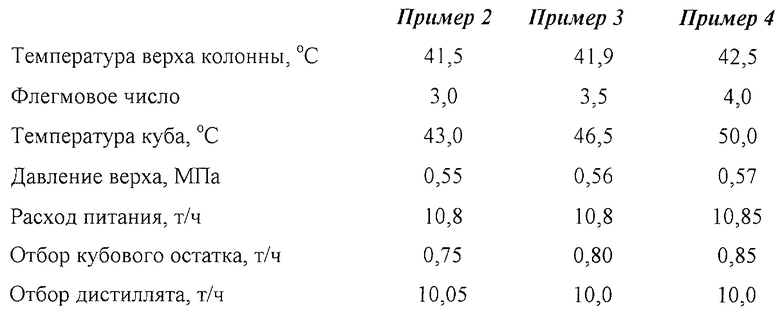

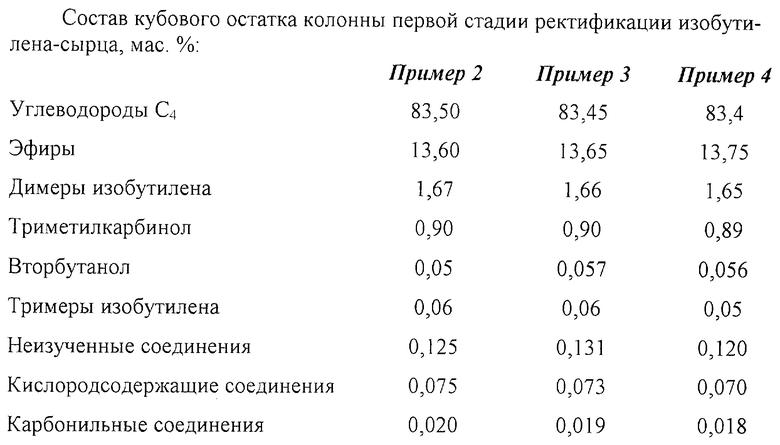

Основные показатели процесса первой стадии ректификации изобутилена-сырца (в колонне 34):

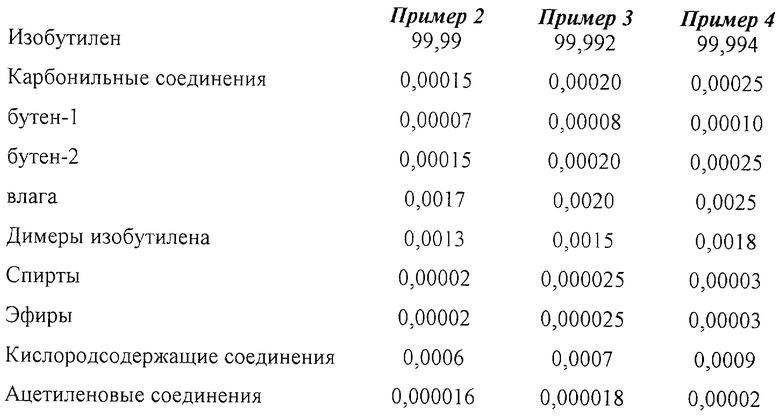

Состав дистиллята (изобутилена-ректификата), мас. %:

Режим работы колонны азеотропной осушки изобутилена-ректификата (кол. 46):

Расход питания, т/ч 10,0

Степень отгона изобутилена, в % от суммарного питания 50

Температура куба колонны, °С 52,4

Температура верха колонны, °С 51,0

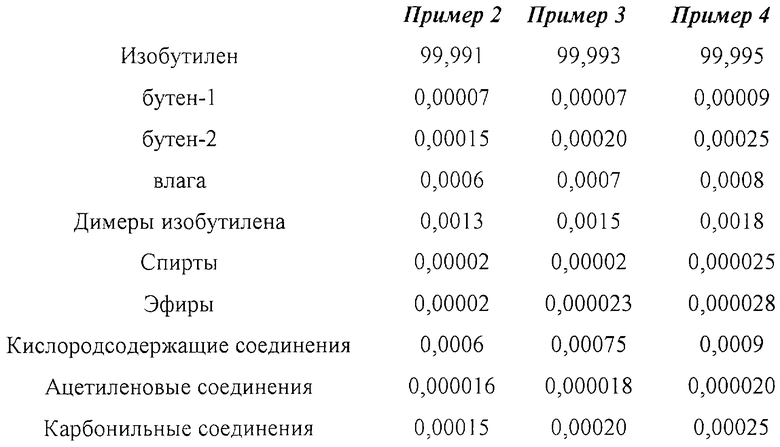

Состав кубового остатка колонны 46 - осушенного изобутилена-ректификата, мас.%:

Осушенный изобутилен-ректификат подают на сополимеризацию. Кубовый остаток колонны 34 первой стадии ректификации изобутилена смешивают с конденсатом изобутиленсодержащих отдувок процессов гидратации изобутилена и направляют на вторую стадию ректификации изобутилена, которую осуществляют при температуре в кубовой части второй колонны 90-135°С и флегмовом числе 0,7-1,2 (колонна 57).

Отогнанный изобутилен колонны 57 подают в качестве изобутиленсодержащей фракции на гидратацию изобутилена (по линии 3).

Режим работы колонны 57 второй стадии ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола:

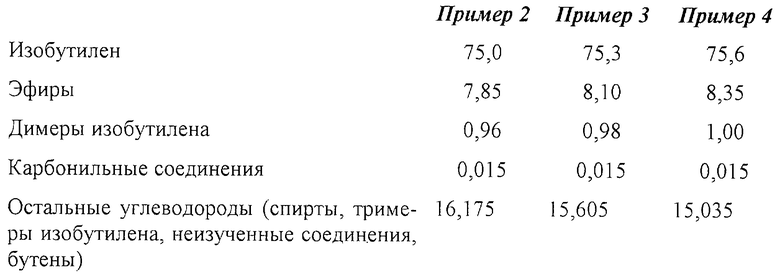

Состав питания колонны 57, мас. % (после смешивания):

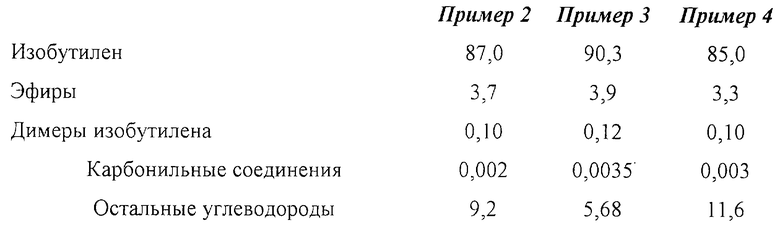

Состав дистиллята колонны 57, подаваемого по линии 3 в колонну 2, мас. %:

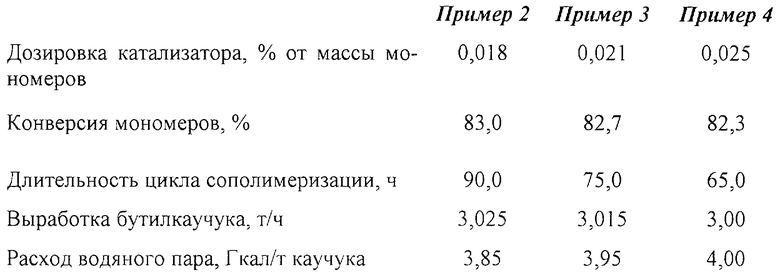

Основные показатели процесса сополимеризации мономеров:

Состав шихты в реактор, мас.%:

Изобутилен 22,5

Изопрен 0,7

Метилхлорид 76,8

Температура шихты минус 90°С, температура раствора хлорида алюминия минус 90°С. Концентрация катализатора в растворе 0,12 мас. %. Температура верха реактора (средняя за цикл) минус 91 - минус 89°С.

Пример 5

Бутилкаучук получают по предлагаемому способу. Изобутилен из пиролизной фракции выделяют аналогично примерам 2-4 первой стадии ректификации изобутилена из продуктов дегидратации триметилкарбинола. Вторую стадию ректификации смеси кубового остатка колонны первой стадии ректификации 34 с конденсатом изобутиленсодержащих отдувок процессов гидратации изобутилена совмещают с процессом выделения изобутан-изобутиленовой фракции в производстве изобутиленсодержащей фракции, получаемой дегидрированием изобутана. Изобутилен, отогнанный на первой стадии, после осушки подают на сополимеризацию, а изобутилен, отогнанный на второй стадии ректификации, подают на синтез 4,4-диметил-1,3 диоксана и метилтретбутилового эфира совместно с выделенной изобутан-изобутиленовой фракцией. В качестве растворителя процесса сополимеризации используют смесь изопентана и этилхлорида. Для производства изопрена используют 4,4-диметил-1,3-диоксан. Полученный изопрен направляют на синтез бутилкаучука.

Основные показатели процесса первой стадии ректификации изобутилена-сырца (в колонне 34) аналогичны примеру 3. Состав дистиллята - изобутилена - ректификата изменился по сравнению с примером 2 вследствие вывода изобутиленсодержащей фракции, отогнанной на второй стадии ректификации изобутилена, не по линии 3, а по линии 58 на совместную переработку с изобутан-изобутиленовой фракцией, полученной дегидрированием изобутана.

Состав дистиллята (изобутилена-ректификата), мас.%:

Изобутилен 99,993

Карбонильные соединения 0,00008

Бутен-1 0,00005

Бутен-2 0,00015

Влага 0,0017

Димеры изобутилена 0,0012

Спирты 0,000017

Эфиры 0,000018

Кислородсодержащие соединения 0,0005

Ацетиленовые соединения 0,000013

Состав кубового остатка колонны первой стадии ректификации изобутилена-сырца, мас.%:

Углеводороды С4 87,8

Эфиры 9,72

Димеры изобутилена 1,23

Триметилкарбинол 0,933

Вторбутанол 0,045

Тримеры изобутилена 0,05

Неизученные соединения 0,137

Кислородсодержащие соединения 0,075

Карбонильные соединения 0,010

Режим работы колонны азеотропной осушки изобутилена-ректификата аналогичен приведенному в примерах 2-4.

Состав осушенного изобутилена-ректификата, мас.%:

Изобутилен 99,9955

Бутен-1 0,00005

Бутен-2 0,00015

Влага 0,0006

Димеры изобутилена 0,0012

Спирты 0,000015

Эфиры 0,000017

Кислородсодержащие соединения 0,0005

Ацетиленовые соединения 0,000012

Карбонильные соединения 0,00008

Работу колонны 57 второй стадии ректификации изобутилена из отмытых водой продуктов дегидратации триметилкарбинола осуществляют совместно с процессом выделения изобутан-изобутиленовой фракции в соответствии с режимом, аналогичным приведенному в примере 3.

Состав питания колонны 57, мас. %:

Изобутилен 47,2

Изобутан 49,1

Остальные углеводороды (эфиры,

димеры изобутилена, спирты, бутены и т.д.) 3,7

Состав дистиллята колонны 57, подаваемого по линии 58 на синтез 4,4-диметил-1,3 диоксана и метилтретбутилового эфира, мас. %:

Изобутилен 48,7

Изобутан 50,6

Остальные углеводороды 0,7

Основные показатели процесса сополимеризации изобутилена с изопреном:

Состав шихты на сополимеризацию, мас.%:

Изобутилен 45,0

Изопентан 36,75

Этилхлорид 17,0

Изопрен 1,25

Температура шихты минус 95°С, температура раствора катализатора минус 63°С, температура полимеризации минус 63°С. Длительность цикла 200 часов. Концентрация катализатора - протонированного комплекса этилалюминийсесквихлорида 10,5 мас.%.

Дозировка катализатора, в % от массы мономеров 0,04

Конверсия мономеров, % 25,7

Выработка бутилкаучука, т/ч 2,0

Расход водяного пара. Гкал/т каучука 4,6

Качество бутилкаучука:

Вязкость по Муни

(МБ 1+8, 125°С) 50,5±1,2

Непредельность бутилкаучука,

мол. % 1,62±0,11

Суммарный расход водяного

пара с учетом его

затрат на получение изобутилена,

Гкал/т каучука 8,25

Расход изобутилена на 1 т

бутилкаучука, т 1020

Расход изопентана на 1 т

бутилкаучука, кг 40

Расход этилхлорида на 1 т

бутилкаучука, кг 9,5

В известном способе получения бутилкаучука в растворе изопентана суммарный расход водяного пара составляет 8,9 Гкал/т каучука, расход изобутилена 1040 кг/т каучука.

Как видно из примеров, использование предлагаемого способа позволит снизить на 0,25-0,3 Гкал/т каучука расход водяного пара, уменьшить на 2-20 кг/т каучука расход изобутилена, на 3,0-5,5 кг/т каучука расход метилхлорида или этилхлорида.

Пример 6.

Бутилкаучук получают по предлагаемому способу.

Изобутиленсодержащую пиролизную фракцию смешивают в соотношении 1:1 с изобутан-изобутиленовой фракцией, полученной дегидрированием изобутана и со средним содержанием изобутилена 42,8 мас.%, подают на гидратацию изобутилена в триметикарбинол в присутствии сульфокатионита. Выделенный триметилкарбинол подвергают дегидратации. Изобутилен выделяют из продуктов дегидратации триметилкарбинола отмывкой водой, компримированием и конденсацией и полученный изобутилен-сырец подвергают ректификации в две стадии. После первой стадии изобутилен-ректификат подвергают азеотропной осушке и полностью направляют на сополимеризацию с изопреном в производство бутилкаучука в хлористом этиле и изопентане. Кубовый остаток первой стадии ректификации изобутилена после смешения с изобутиленсодержащими отдувками подают на вторую стадию ректификации совместно с изобутан-изобутиленовой фракцией, полученной дегидрированием изобутана. Условия ректификации изобутилена и его осушки, а также сополимеризации с изопреном аналогичны приведенным в примере 5. Выделенную изобутан-изобутиленовую фракцию в количестве 25% подают на гидратацию изобутилена по линии 3, а оставшиеся 75% направляют на синтез 4,4-диметил-1,3-диоксана, используемого для получения изопрена, применяемого для синтеза бутилкаучука и каучука СКИ-3. Кубовый продукт второй стадии ректификации изобутилена (колонны 57) выводят в качестве абсорбента для процесса абсорбции изобутилена из несконденсировавшейся части контактного газа процесса дегидрирования изобутана.

Основные технико-экономические показатели процесса сополимеризации изобутилена с изопреном:

Состав шихты на сополимеризацию, мас.%:

Изобутилен 41,0

Изопентан 36,5

Этилхлорид 21,28

Изопрен 1,22

Температура шихты минус 95°С, температура катализатора минус 65°С. Длительность цикла сополимеризации 240 часов. Концентрация протонированного комплекса этилалюминийсесквихлорида 10,3 мас.%.

Дозировка катализатора, в %

от массы мономеров 0,038

Конверсия мономеров, % 29,2

Выработка бутилкаучука

одним реактором, т/ч 2,2

Расход водяного пара, Гкал/т каучука 4,3

Качество бутилкаучука:

Вязкость по Муни

(МБ 1+8, 125°С) 50,5±1,0

Непредельность бутилкаучука,

мол.% 1,60±0,07

Суммарный расход водяного

пара с учетом

затрат на получение

изобутилена, Гкал/т каучука 7,95

Расход изобутилена на 1 т

бутилкаучука, кг 1017

Расход изопентана на 1 т

бутилкаучука, кг 36

Расход этилхлорида на 1 т

бутилкаучука, кг 8,9

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2104993C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

Изобретение относится к получению бутилкаучука, который применяют для производства автомобильных шин, камер, для последующего галогенирования, для РТИ. Техническая задача - увеличение производительности, повышение однородности каучука, снижение удельных расходов сырья. Способ получения бутилкаучука осуществляют сополимеризацией изобутилена с изопреном в среде разбавителя и/или растворителя. Способ включает получение изобутилена гидратацией изобутилена, содержащегося в исходных изобутиленсодержащих фракциях, полученных пиролизом углеводородного сырья, каталитическим крекингом, дегидрированием изобутана, изомеризацией нормальных бутенов в триметилкарбинол и дегидратацией триметилкарбинола в изобутилен с последующим его выделением из продуктов дегидратации триметилкарбинола компримированием и ректификацией, направлением на приготовление шихты из изобутилена, изопрена и возвратного разбавителя и/или растворителя, содержащего непрореагировавший изобутилен. Шихту направляют на сополимеризацию изобутилена с изопреном в присутствии катализатора. Способ включает дезактивацию катализатора, дегазацию каучука, переработку возвратных продуктов, отгоняемых при дегазации, конденсацией, компримированием и ректификацией, выделение и сушку каучука. Способ отличается тем, что изобутилен из отмытых водой продуктов дегидратации триметилкарбинола подвергают ректификации в две стадии, сначала в первой стадии в мягких условиях при температуре в кубовой части первой колонны 43-50°С и флегмовом числе 3,0-4,0, затем после смешения кубового остатка первой стадии с конденсатом изобутиленсодержащих отдувок процесса гидратации изобутилена в триметилкарбинол во второй стадии в жестких условиях при температуре в кубовой части второй колонны 90-135°С и флегмовом числе 0,7-1,2, причем изобутилен, отгоняемый на первой стадии ректификации, направляют после азеотропной осушки на сополимеризацию изобутилена с изопреном, а изобутилен, отгоняемый на второй стадии ректификации, подают в качестве исходной изобутиленсодержащей фракции на гидратацию изобутилена в триметилкарбинол и/или направляют на получение органического продукта - 4,4-диметил-1,3-диоксана, возможно в сочетании с метил-трет. -бутиловым эфиром. 2 з.п. ф-лы, 1 ил.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.74-152 | |||

| Синтетический каучук /Под ред | |||

| И.В | |||

| ГАРМОНОВА | |||

| - Л.: Химия, 1983, с.293-300. |

Авторы

Даты

2004-10-27—Публикация

2002-06-19—Подача