Изобретение относится к технологии получения бутилкаучука, применяемого для производства автомобильных камер, резинотехнических изделий, галобутилкаучука, и может быть применено в нефтехимической промышленности.

Известен способ получения бутилкаучука сополимеризацией изобутилена с изопреном в среде хлорметила в присутствии катализатора Фриделя-Крафтса с последующей отгонкой растворителя и незаполимеризовавшихся мономеров водной дегазацией, их компримированием, конденсацией, осушкой и ректификацией возвратных продуктов, включающий также приготовление шихты для сополимеризации из изобутилена, изопрена и хлорметила, усреднение суспензии бутилкаучука, концентрирование крошки каучука и его сушку в сушильных машинах [Синтетический каучук. / Под ред. Гармонова И.В. - Л.: Химия, 1983, с.293-300].

Недостатками этого способа получения бутилкаучука являются недостаточная чистота изобутилена-мономера, большие расходы каталитического комплекса, небольшие пробеги реакторов полимеризации, трудности при регулировании молекулярных параметров каучука.

Известен способ получения бутилкаучука, включающий получение изобутилена гидратацией в триметилкарбинол (ТМК) и дегидратацией ТМК в изобутилен, приготовление шихты из изобутилена и изопрена в хлорметиле, сополимеризацию изобутилена и изопрена в среде хлорметила в присутствии катализатора Фриделя-Крафтса, дегазацию каучука, переработку незаполимеризовавшихся мономеров и хлорметила конденсацией, компримированием, осушкой и ректификацией, выделение, сушку каучука. При этом изобутилен с другими продуктами разложения триметилкарбинола, полученными при дегидратации триметилкарбинола в изобутилен, или смесь его с возвратным изобутиленом, образующимся при переработке незаполимеризовавшихся мономеров при ректификации, подвергают сначала отмывке водой от карбонильных и азотсодержащих растворимых примесных соединений, затем после отделения от бутенов и бутадиена, азеотропной осушки обрабатывают сухой щелочью при объемной скорости подачи жидкого изобутилена 2,5-10 ч-1 и температуре 35-65°С и подают на приготовление шихты [Патент РФ № 2155194, МПК C08F 210/12, опубл. 27.08.2000].

Основным недостатком указанного способа является большой расход энергетических средств при переработке куба колонны ректификации изобутилена через стадии гидратации и дегидратации и большой расход изобутилен-мономера на тонну полимера.

Наиболее близким по своей технической сущности к заявляемому способу является способ получения бутилкаучука сополимеризацией изобутилена с изопреном, включающий получение изобутилена гидратацией изобутилена, содержащегося в исходных изобутиленсодержащих фракциях в ТМК, и дегидратацией ТМК в изобутилен с последующим его выделением из продуктов дегидратации ТМК компримированием и ректификацией, направлением на приготовление шихты из изобутилена, изопрена и хлорметила, на сополимеризацию изобутилена с изопреном в присутствии катализатора, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя-хлорметила конденсацией, компримированием, осушкой и ректификацией, выделение и сушку каучука, причем кубовый остаток ректификации изобутилена, выделенного из продуктов дегидратации ТМК, подвергают ректификации совместно с исходными изобутиленсодержащими фракциями, отогнанную изобутиленсодержащую фракцию подают на отмывку от азотсодержащих соединений и гидратацию изобутилена, а кубовый остаток, содержащий бутены, ТМК, побочные продукты гидратации изобутилена и дегидратации ТМК, карбонильные соединения, направляют вместе с отработанной углеводородной фракцией С4, выведенной из процесса гидратации изобутилена на ректификацию, отгоняют непредельные углеводороды С4, затем оставшийся продукт подают на дальнейшую переработку ректификацией, при этом выделенный погон подвергают ректификации совместно с исходными изобутиленсодержащими фракциями, а кубовые остатки - димеры изобутилена, ТМК, эфиры - подают на приготовление моторных топлив или используют по известному назначению [Патент РФ № 2179983, МПК C08F 210/12, опубл. 27.02.2002 г., Бюл. № 6].

Недостатком указанного способа является то, что кубовый остаток ректификации изобутилена, выделенного из продуктов дегидратации ТМК, возвращается на начало переработки изобутиленсодержащей фракции, причем кубовый остаток, который составляет от 5 до 10 мас.% от общего количества изобутилена, проходит все энергоемкие стадии - ректификацию изобутиленсодержащей фракции, концентрирование ТМК из водного раствора ректификацией, дегидратацию ТМК и очистку ректификацией изобутилен-мономера. При этом происходят потери изобутилена на стадии отгона линейных С4 и наблюдается недостаточный по времени пробег реакторов полимеризации.

Задачей изобретения является снижение количества кислородсодержащих примесей в изобутилене, подаваемом на полимеризацию, потерь изобутилена, повышение конверсии, увеличение по времени пробега реакторов полимеризации с выработкой бутилкаучука без ухудшения качества.

Поставленная задача решается тем, что в предлагаемом способе получения бутилкаучука путем сополимеризации в присутствии катализатора в среде хлорметила изопрена с изобутиленом, выделенным дистиллятом колонны ректификации продуктов дегидратации триметикарбинола, дегазации каучука, ректификации возвратных продуктов на колонне разделения изобутилен-хлорметильной и изобутилен-изопреновой фракций с последующим выделением из изобутилен-хлорметильной фракции хлорметила и разделением изобутилен-изопреновой фракции на изобутилен и изопренсодержащую фракцию, при этом кубовый продукт колонны ректификации продуктов дегидратации триметилкарбинола подают на колонну дополнительной ректификации, причем дистиллят колонны дополнительной ректификации подают на колонну ректификации продуктов дегидратации триметилкарбинола, а кубовый продукт колонны дополнительной ректификации направляют на разделение изобутилен-изопреновой фракции.

В отличие от известного способа указанные технические приемы, в частности дополнительная ректификация углеводородов куба колонны ректификации изобутилена, выделенного из продуктов дегидратации ТМК, позволяет выделенный изобутилен с верха колонны дополнительной ректификации подать, минуя все энергоемкие этапы очистки и переработки изобутилена, на питание колонны ректификации изобутилена, выделенного из продуктов дегидратации ТМК. Переработка углеводородов куба колонны дополнительной ректификации совместно на колонне выделения изобутилена из изобутилен-изопреновой фракции узла переработки возвратных продуктов полимеризации позволяет полностью выделить изобутилен из этого потока, а тяжелые углеводороды, включая и кислородсодержащие углеводороды, из куба колонны совместно с С5 фракцией направить на узел выделения изопрена из C5 пиролизной фракции.

Дополнительным преимуществом указанного способа получения бутилкаучука является то, что исключение рецикла кубового остатка колонны ректификации изобутилена дает возможность увеличения производительности узлов гидратации и дегидратации по изобутилену, облегчает работу колонн выделения изобутилена из изобутиленсодержащих фракций и ректификации изобутилена после дегидратации ТМК.

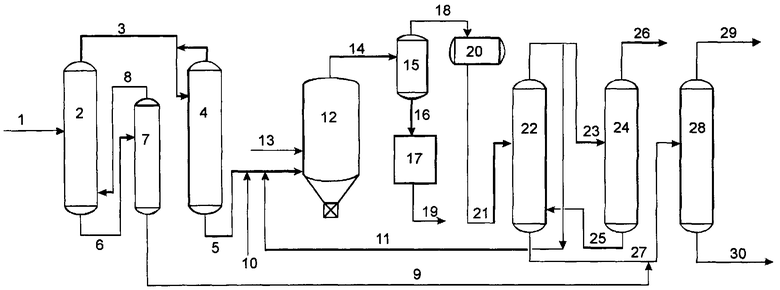

Предлагаемый способ осуществляют по схеме, представленной на чертеже, следующим образом. Изобутилен, выделенный из продуктов дегидратации ТМК, по линии 1 подают на колонну ректификации 2. Изобутилен с верха колонны 2 по линии 3 подают на азеотропную осушку на колонну 4. Осушенный изобутилен по линии 5 подают в отделение полимеризации. Углеводороды из куба колонны 2 по линии 6 направляют на колонну 7 для дополнительной ректификации. Изобутилен с верха колонны 7 по линии 8 возвращают в куб колонны 2, а кубовые продукты, содержащие тяжелые углеводороды, направляют по линии 9 на колонну выделения изобутилена из изобутилен-изопреновой фракции.

Шихту, полученную смешением изобутилена по линии 5, изопрена по линии 10 и возвратного хлорметила, содержащего от 1 до 6 мас.% изобутилена (изобутилен-хлорметильная фракция), поступающего по линии 11, подают на сополимеризацию в реактор 12, проводимую в присутствии катализатора Фриделя-Крафтса, например раствора хлорида алюминия в хлорметиле, подаваемого по линии 13. Продукты реакции - суспензию бутилкаучука в хлорметиле, незаполимеризовавшиеся изобутилен и изопрен, выводят из реактора 12 по линии 14 на дегазацию каучука в присутствии водяного пара, горячей циркуляционной воды, антиагломератора крошки каучука, антиоксиданта и водного раствора щелочи (на чертеже эти потоки не показаны). Дегазацию осуществляют в системе дегазации 15, работающей под небольшим избыточным давлением в первой ступени и разрежением 0,04-0,08 МПа в последующих ступенях дегазации.

Суспензию каучука в воде направляют по линии 16 на концентрирование, выделение и сушку каучука в отделение 17, а пары дегазации, содержащие хлорметил, незаполимеризовавшиеся изобутилен и изопрен, воду, подают по линии 18 на конденсацию, компримирование и сушку (на чертеже не показано).

В отделении 17 проводят концентрирование суспензии каучука в воде, отжим каучука от воды и сушку каучука в червячно-отжимном сушильном агрегате. Готовый бутилкаучук по линии 19 направляют на брикетирование и упаковку (на чертеже не показано).

Углеводородный конденсат после компримирования и сушки направляют в емкость 20, откуда по линии 21 подают на ректификацию возвратных продуктов в колонну 22, по верху колонны 22 часть изобутилен-хлорметильной фракции по линии 23 направляют в колонну 24 для выделения по верху колонны хлорметила. Основную часть изобутилен-хлорметильной фракции по линии 11 подают на узел приготовления шихты.

Из колонны 24 по линии 26 хлорметил направляют на приготовление раствора катализатора, а кубовый продукт из колонны 24 по линии 25 подают в куб колонны 22.

Изобутилен-изопреновая фракция из куба колонны 22 по линии 27 подают в колонну 28 выделения изобутилена из изобутилен-изопреновой фракции и в эту же линию 27 подают по линии 9 кубовый продукт колонны 7 для совместной переработки и отгонки возвратного изобутилена, отводимого по линии 29. Кубовый продукт из колонны 28, содержащий изопрен, углеводороды С5, димеры изобутилена и тяжелый остаток, направляют по линии 30 на узел переработки пиролизной фракции C5.

Получение бутилкаучука по предлагаемому способу иллюстрируют следующие примеры.

Пример 1

Бутилкаучук получают по известному способу. Поступающую на производство изобутиленсодержащую фракцию подвергают ректификации от тяжелых углеводородов, отмывке водой от водорастворимых примесей, выделяют изобутилен из этой фракции гидратацией и последующей дегидратацией ТМК. Далее изобутилен подвергают ректификации для отделения от тяжелых и кислородсодержащих соединений. Изобутилен, идущий верхом этой колонны, подают на азеотропную осушку, а затем на приготовление шихты, представляющей собой смесь изобутилена и изопрена в хлорметиле. Углеводороды из куба колонны ректификации изобутилена возвращают и смешивают с исходной изобутиленсодержащей фракцией, поступающей на производство.

Полученную шихту подают в реактор полимеризации, куда также подают раствор катализатора - хлористого алюминия в хлорметиле. Образовавшуюся в результате реакции суспензию полимера в хлорметиле и незаполимеризовавшихся мономеров выводят из полимеризатора на узел дегазации. Крошку каучука в воде после двух ступеней дегазации отправляют на концентрирование, сушку на машинах экструдерного типа и брикетирование. А пары дегазации, состоящие из хлорметила, незаполимеризовавшихся изобутилена, изопрена и воды, подают на узел переработки возвратных продуктов полимеризации. В первой по ходу ректификационной колонне верхом отгоняют изобутилен-хлорметильную фракцию, из которой на следующей колонне отгоняют хлорметил, идущий на приготовление катализатора, путем растворения в нем хлористого алюминия. Кубовый продукт этой колонны возвращают в куб первой по ходу колонны ректификации. Изобутилен-изопреновая фракция из куба первой по ходу колонны подают на колонну выделения изобутилена.

Изобутилен, подаваемый на полимеризацию из куба колонны азеотропной осушки по данной схеме, содержит 0,0005-0,0006 мас.% карбонильных соединений.

Режим сополимеризации изобутилена с изопреном. Состав шихты, мас.%: изобутилен - 22,5, изопрен - 0,70, хлорметил - 76,8. Температура шихты минус 90°С, температура катализаторного комплекса минус 90°С. Концентрация катализаторного раствора в хлорметиле - 0,12 мас.%. Длительность цикла полимеризации - 58 часов. Дозировка катализатора 0,028% от массы мономеров. Конверсия мономеров 80,5%. Выработка бутилкаучука одним реактором 2,988 т/час. Качество продукта: вязкость по Муни (МБ1+8, 125°С) 50,0±2,0. Непредельность 1,6±0,13 мол.%.

Пример 2

Бутилкаучук получают по предлагаемому способу. Поступающую на производство изобутиленсодержащую фракцию подвергают ректификации от тяжелых углеводородов, отмывке водой от водорастворимых примесей, выделяют изобутилен из этой фракции гидратацией и последующей дегидратацией ТМК. Далее изобутилен подвергают ректификации для отделения от тяжелых и кислородсодержащих соединений. Изобутилен, идущий верхом этой колонны, подают на азеотропную осушку, а затем на приготовление шихты, представляющая собой смесь изобутилена и изопрена в хлорметиле. Углеводороды из куба колонны ректификации изобутилена подаются в колонну дополнительной ректификации для доизвлечения изобутилена. Выделенный верхом этой колонны изобутилен возвращают в колонну ректификации, а кубовый продукт идет на колонну выделения изобутилена из изобутилен-изопреновой фракции на узел переработки возвратных продуктов полимеризации. Усредненный состав кубового продукта колонны дополнительной ректификации, мас.%:

Полученную шихту подают в реактор полимеризации, куда также подают раствор катализатора - хлористого алюминия в хлорметиле. Образовавшуюся в результате реакции суспензию полимера в хлорметиле и незаполимеризовавшихся мономеров выводят из полимеризатора на узел дегазации. Крошку каучука в воде после двух ступеней дегазации отправляют на концентрирование, сушку на машинах экструдерного типа и брикетирование. А пары дегазации, состоящие из хлорметила, незаполимеризовавшихся изобутилена, изопрена и воды, подают на узел переработки возвратных продуктов полимеризации. В первой по ходу ректификационной колонне верхом отгоняют изобутилен-хлорметильную фракцию, из которой на следующей колонне отгоняют хлорметил, идущий на приготовление катализатора, путем растворения в нем хлористого алюминия. Кубовый продукт этой колонны возвращают в куб колонны разделения изобутилен-хлорметильной и изобутилен-изопреновой фракций. Изобутилен-изопреновая фракция из куба первой по ходу колонны подают на колонну выделения изобутилена. В питание этой же колонны подают куб колонны дополнительной ректификации изобутилена для совместной переработки и выделения возвратного изобутилена. Кубовый продукт этой колонны направляют на узел переработки пиролизной фракции С5. Состав кубового продукта колонны выделения возвратного изобутилена, % мас.:

Изобутилен, полностью извлеченный из изобутилен-изопреновой фракции по верху колонны, направляют на приготовление шихты.

Изобутилен, подаваемый на полимеризацию из куба колонны азеотропной осушки в соответствии с этим способом, содержит не более 0,0001 мас.% карбонильных соединений.

Режим сополимеризации изобутилена с изопреном. Состав шихты, мас.%: изобутилен - 30,0, изопрен - 0,93, хлорметил - 69,07. Температура шихты минус 90°С, температура катализаторного комплекса минус 90°С. Концентрация катализаторного раствора в хлорметиле - 0,08 мас.%. Длительность цикла полимеризации - 76 часов. Дозировка катализатора 0,016% от массы мономеров. Конверсия мономеров 85,7%. Выработка бутилкаучука одним реактором 3,5 т/час. Качество продукта: вязкость по Муни (МБ1+8, 125°С) 50,0±2,0. Непредельность 1,6±0,13 мол.%.

Как видно из примеров, использование предлагаемого способа позволяет значительно снизить количество кислородсодержащих примесей в изобутилене, а за счет этого повысить концентрацию изобутилена в шихте и снизить потери изобутилена, повысить конверсию и увеличить по времени пробег реакторов с выработкой каучука без ухудшения качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

Изобретение касается получения бутилкаучука. Бутилкаучук получают путем сополимеризации в присутствии катализатора в среде хлорметила изопрена с изобутиленом, выделенным дистиллятом колонны ректификации продуктов дегидратации триметилкарбинола. Затем проводят дезактивацию катализатора, дегазацию каучука, ректификацию возвратных продуктов на колонне разделения изобутилен-хлорметильной и изобутилен-изопреновой фракций с последующим выделением из изобутилен-хлорметильной фракции хлорметила и разделением изобутилен-изопреновой фракции на изобутилен и изопренсодержащую фракцию. Кубовый продукт колонны ректификации продуктов дегидратации триметилкарбинола подают на колонну дополнительной ректификации. Дистиллят колонны дополнительной ректификации подают на колонну ректификации продуктов дегидратации триметилкарбинола. Кубовый продукт колонны дополнительной ректификации направляют на разделение изобутилен-изопреновой фракции. Изобретение направлено на снижение количества кислородсодержащих примесей, потерь изобутилена, стабилизация процесса сополимеризации, увеличение по времени пробега реакторов полимеризации и выработки бутилкаучука. 1 ил.

Способ получения бутилкаучука путем сополимеризации в присутствии катализатора в среде хлорметила изопрена с изобутиленом, выделенным дистиллятом колонны ректификации продуктов дегидратации триметилкарбинола, дегазации каучука, ректификации возвратных продуктов на колонне разделения изобутилен-хлорметильной и изобутилен-изопреновой фракций, с последующим выделением из изобутилен-хлорметильной фракции хлорметила и разделением изобутилен-изопреновой фракции на изобутилен и изопренсодержащую фракцию, отличающийся тем, что кубовый продукт колонны ректификации продуктов дегидратации триметилкарбинола подают на колонну дополнительной ректификации, причем дистиллят колонны дополнительной ректификации подают на колонну ректификации продуктов дегидратации триметилкарбинола, а кубовый продукт колонны дополнительной ректификации направляют на разделение изобутилен-изопреновой фракции.

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2096423C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| ИНКАПСУЛИРОВАННАЯ В ЖЕЛАТИН КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА, СОДЕРЖАЩАЯ АКТИВНЫЕ ВЕЩЕСТВА ДЛЯ ДЕНТАЛЬНОЙ ОККЛЮЗИИ, ГИДРОФОБНЫЙ МОДИФИКАТОР ВЯЗКОСТИ И МАСЛЯНЫЙ НОСИТЕЛЬ | 2010 |

|

RU2556857C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АНТИФРИКЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ | 0 |

|

SU179975A1 |

| СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ БРОМНЫХ ГАЛЬВАНИЧЕСКИХЭЛЕМЕНТОВ | 0 |

|

SU182777A1 |

Авторы

Даты

2009-05-20—Публикация

2007-10-31—Подача