Изобретение относится к области получения бутилкаучука, в частности к процессу переработки возвратных продуктов производства бутилкаучука, и может быть использовано в нефтехимической промышленности.

Известен способ переработки возвратных продуктов производства бутилкаучука, состоящих из смеси паров изобутилена, изопрена, метилхлорида и гексана, отводимых со стадии дегазации дисперсии каучука, полученной каталитической низкотемпературной сополимеризацией изобутилена с изопреном в среде метилхлорида с последующим растворением полимера в гексане, включающий компримирование, осушку, конденсацию паров и ректификацию конденсата на трех или четырех колоннах, на первой из которых, состоящей из 50 тарелок, при флегмовом числе 5-15 выделяется около 10% от поданного на колонну питания чистого метилхлорида, необходимого для приготовления катализаторного раствора, остаток из первой колонны подают во вторую колонну из 20 тарелок и при флегмовом числе 1,5 отбирают метилхлоридизобутиленовую фракцию, содержащую 3-8% изобутилена и подаваемую для приготовления шихты для сополимеризации изобутилена с изопреном, остаток из второй колонны подают на третью колонну из 50 тарелок для окончательной отгонки метилхлорида, возвращаемого на вторую колонну примерно в количестве 1% от количества питания, а остаток из третьей колонны направляют на четвертую колонну для выделения изобутилена и изопрена [пат. США N 2940960, кл. 260-85.3, 1960 г.].

Основными недостатками этого способа являются значительные колебания состава метилхлоридизобутиленовой фракции, направляемой после шихтования на сополимеризацию, большие энергозатраты при выделении метилхлорида для приготовления катализаторного раствора и значительное содержание изобутилена в метилхлориде, особенно в моменты начала циклов сополимеризации изобутилена с изопреном в реакторах. Это приводит к существенному падению активности катализаторного раствора.

Наиболее близким к заявляемому способу переработки возвратных продуктов производства бутилкаучука по своей технической сущности является способ переработки, заключающийся в подаче сжиженных и осушенных продуктов, отгоняемых в процессе дегазации каучука, полученного при сополимеризации изобутилена с изопреном в присутствии катализатора, например, хлорида алюминия, на ректификацию в нескольких колоннах, в первой колонне, разделенной на две колонны и состоящей из 114 тарелок, по 57 тарелок в каждой, при флегмовом числе, равном 5, отгоняют метилхлорид, направляемый непосредственно на приготовление катализаторного раствора, отбор метилхлорида осуществляют из верхней части колонны при температуре верха 40-50oC и давлении верха 0,9-1,0 МПа, в кубовой части колонны выдерживают температуру 45-55oC и давление 0,9-1,1 МПа, остаток из первой колонны выводят во вторую колонну, состоящую из 82 тарелок и имеющую температуру верха колонны 40-50oC, а давление верха 0,8-1,0 МПа и температуру куба колонны 70-75oC и давление 0,9-1,0 МПа, из верхней части колонны отбирают метилхлоридизобутиленовую фракцию при флегмовом числе 2, кубовую жидкость второй колонны направляют на выделение изобутилена в третью колонну с температурой верха колонны 40-50oC и давлением верха 0,5-0,6 МПа, содержащей 59 тарелок и работающей при флегмовом числе 20, и температуре куба колонны 50-60oC и давлении в кубе колонны 0,5-0,7 МПа, причем все колонны обогреваются паром давлением 0,4 МПа при помощи выносных кипятильников; кубовую жидкость третьей колонны выводят на выделение изопрена [П. А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л.: "Химия", 1986, с. 148-149].

Основным недостатком этого способа также является значительное содержание изобутилена в метилхлориде, подаваемом на приготовление раствора катализатора. Например, увеличение содержания изобутилена в метилхлориде от 0,005 до 0,03 мас.% приводит к уменьшению активности катализатора примерно в 6 раз. Имеют также место большие энергетические затраты, существенные колебания содержания изобутилена в шихте на сополимеризацию, затруднения при ее автоматической стабилизации, еще недостаточно высокая однородность каучука.

Задачей изобретения является значительное снижение содержания изобутилена в метилхлориде для катализаторного раствора, уменьшение энергетических затрат и повышение однородности каучука.

Указанная задача решается тем, что в предлагаемом способе переработки возвратных продуктов производства бутилкаучука, состоящих из смеси паров изобутилена, изопрена и метилхлорида, отводимых со стадии дегазации дисперсии бутилкаучука, полученной при низкотемпературной каталитической сополимеризации изобутилена с изопреном в среде метилхлорида, заключающемся в компримировании паров, их конденсации и ректификации углеводородов, включающем выделение метилхлорида для приготовления раствора катализатора, метилхлоридизобутиленовой фракции и возвратного изобутилена для полимеризационной шихты, разделяют скомпримированные пары углеводородов на два потока и направляют их сначала на выделение метилхлоридизобутиленовой фракции, содержащей 1-3 мас.% изобутилена, причем один поток подают на ректификацию в газообразном виде, второй поток паров углеводородов подвергают конденсации и после этого направляют на ректификацию в жидком виде, и 15-25% отогнанной метилхлоридизобутиленовой фракции выводят на выделение метилхлорида, подаваемого на приготовление раствора катализатора, а оставшуюся часть отогнанной фракции подают на приготовление полимеризационной шихты, и заданное содержание изобутилена в метилхлоридизобутиленовой фракции стабилизируют изменением отбора кубовой жидкости и/или изменением соотношения газообразного и жидкого потоков, подаваемых на выделение метилхлоридизобутиленовой фракции.

Газообразный поток углеводородов, направляемый на выделение метилхлоридизобутиленовой фракции, выдерживают в пределах 30-50% от общей массы углеводородов.

В отличие от известного способа направлением углеводородов, отогнанных при дегазации бутилкаучука, сначала на выделение метилхлоридизобутиленовой фракции, затем на выделение метилхлорида для приготовления катализаторного раствора, причем двумя потоками, достигают не только существенной стабилизации состава шихты для сополимеризации мономеров, но и значительного снижения содержания изобутилена в метилхлориде. Кроме того, направлением углеводородов, отогнанных при дегазации, скомпримированных и осушенных, двумя потоками, одним жидким, вторым газообразным, снижают энергетические затраты на разделение. Содержание изобутилена в метилхлориде для приготовления катализаторного раствора благодаря предлагаемому способу уменьшают практически на целый порядок, что существенно увеличивает активность катализатора, пробег реакторов и повышает однородность бутилкаучука.

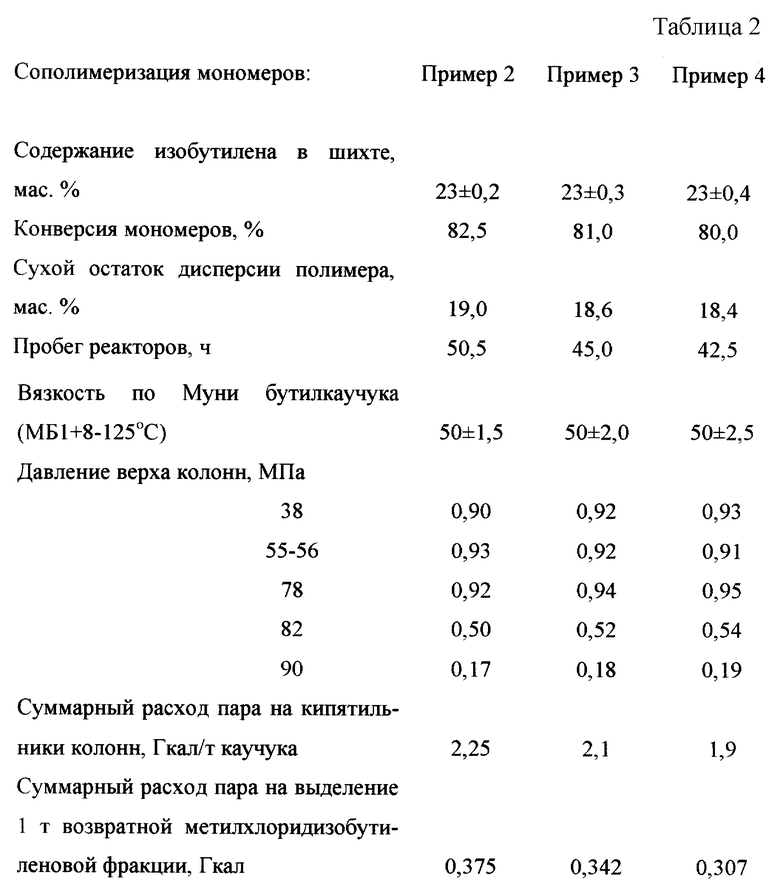

Предлагаемый способ переработки возвратных продуктов производства бутилкаучука осуществляют, например, по приведенной ниже схеме, следующим образом.

Дисперсию бутилкаучука в метилхлориде из реакторов по линии 1 подают в первую ступень дегазации бутилкаучука в дегазатор 2, полученную дисперсию каучука в воде выводят по линии 3 на окончательную дегазацию под вакуумом (на схеме не показано), а пары дегазации по линии 4 направляют на конденсацию в конденсаторы 5 и 6, охлаждаемые водой и испаряющимся при 0oC пропаном, подаваемыми по линиям 7 и 8, несконденсированные пары углеводородов - метилхлорида, изобутилена и изопрена по линии 9 подают в сепаратор 10, откуда по линии 11 выводят на всас компрессора 12. Водный конденсат по линиям 13, 14 и 15 и далее по линии 16 подают в верхнюю часть дегазатора 2. Из первой ступени компрессора 12 сжатые пары углеводородов направляют по линии 17 в холодильник 18, охлаждаемый водой, подаваемой по линии 19. Охлажденные пары углеводородов по линии 20 вводят в конденсатор 21, охлаждаемый испаряющимся при 0oC пропаном, подаваемым по линии 22. Сконденсированную воду выводят по линии 23 и подают также в дегазатор 2 (на схеме не показано), а пары углеводородов по линии 24 направляют в осушитель 25 и по линии 26 подают во вторую (и третью) ступень компрессора 12. Скомпримированные пары углеводородов выводят по линии 27, затем двумя потоками по линиям 28 и 29 направляют на дальнейшую переработку. По линии 28 пары углеводородов направляют в параллельно работающие конденсаторы 30, охлаждаемые водой, подаваемой по линиям 31, углеводородный конденсат по линиям 32 и 33 собирают в емкости 34 и по линии 35 насосом 36 и далее по линии 37 подают в колонну 38. Отдувки из конденсаторов 30 выводят на охлаждение (на схеме не показано) испаряющимся пропаном и абсорбцию.

Пары углеводородов в газообразном виде с температурой 85-125oC выводят по линии 29 непосредственно в колонну 38 для выделения метилхлоридизобутиленовой фракции, причем расход газообразного потока в колонну 38 выдерживают в пределах (30-50)% от общей массы углеводородов и газообразный поток вводят на 5-6 тарелок ниже ввода питания жидким углеводородным конденсатом. Углеводородный конденсат, подаваемый в колонну 38 по линии 37, вводят в зависимости от состава по линиям 39, 40, 41 и 42.

Пары метилхлорида и изобутилена выводят из верхней части колонны 38 по линии 43 в конденсатор 44, охлаждаемый водой, подаваемой по линии 45, углеводородный конденсат - метилхлоридизобутиленовую фракцию выводят по линии 46 в емкость 47. Изменением соотношения потоков углеводородов в газообразном виде по линии 29 и в жидком виде по линиям 37 далее по одной из линий 39-42, а также режима работы колонны 38 выдерживают содержание изобутилена в метилхлоридизобутиленовой фракции в пределах 1-3 мас.%. Из емкости 47 метилхлоридизобутиленовую фракцию выводят по линии 48 на всас насоса 49. Насосом 49 фракцию направляют по линии 50 в виде флегмы на колонну 38, по линии 51 и далее по линиям 52, 53 и 54 в колонны 55 и 56, представляющие собой одну колонну, разделенную на две части и предназначенную для выделения метилхлорида для приготовления катализаторного раствора и по линии 57 на приготовление шихты для сополимеризации.

Колонну 38 обогревают водяным паром, подаваемым по линии 58 в кипятильник 59. Конденсат водяного пара выводят по линии 60. Циркуляцию в кубовой части колонны 38 осуществляют по линии 61, а вывод кубовой жидкости - по линии 62 при помощи насоса 63.

В колонну 55-56 для выделения метилхлорида для приготовления катализаторного раствора по линии 51 выводят 15-25% от отогнанной в колонне 38 метилхлоридизобутиленовой фракции.

В отличие от известного способа указанные выше приемы позволяют выдержать содержание изобутилена в метилхлоридизобутиленовой фракции в пределах 1-3 мас. % и резко снизить содержание изобутилена в метилхлориде, выделяемом для приготовления катализаторного раствора. Кроме того, отметим, что объем емкости 34, предпочтительно, выбирают равным 3-5 часам работы колонны 38. При этом устанавливают одну емкость дополнительно в качестве разрывной (на схеме не показано). Благодаря этому, а также усреднению в самой колонне и разделению потока углеводородов, подаваемых в колонну 38, на два потока достигают высокой стабилизации содержания изобутилена в метилхлоридизобутиленовой фракции и, следовательно, в питании колонны 55-56, что стабилизирует работу этих колонн и позволяет снизить содержание изобутилена в метилхлориде для катализаторного раствора.

Погон колонны 55 по линии 64 подают в колонну 56, кубовую жидкость из которой по линии 65 насосом 66 возвращают в виде флегмы на колонну 55.

Колонну 55 обогревают также водяным паром при помощи кипятильника (на схеме не показано). Циркуляцию в кубовой части осуществляют по линии 68, кубовую жидкость колонны 55 по линии 69 насосом 70 и далее по линии 71 выводят в емкость 47.

Погон колонны 56 по линии 72 направляют в дефлегматор 73, охлаждаемый водой, подаваемой по линии 74. Флегму (емкость для сбора и насос на схеме не показаны) подают в колонну 56 по линии 75, а продукт - метилхлорид для приготовления катализаторного раствора по линии 76 направляют в катализаторное отделение.

Кубовую жидкость колонны 38 насосом 63 по линии 77 подают в колонну 78 для отгонки метилхлорида, который по линии 79 выводят в нижнюю часть колонны 38. Колонну 78 обогревают также при помощи кипятильника (на схеме не показано). Циркуляцию в кубовой части осуществляют по линии 80, а кубовую жидкость по линии 81 направляют на отгонку изобутилена и нормальных бутиленов в колонну 82.

Погон колонны 82 выводят по линии 83 в дефлегматор 84, охлаждаемый водой, подаваемой по линии 85. Конденсат по линии 86 возвращают в колонну 82 в виде флегмы, а продукт - возвратный изобутилен выводят по линии 87 на использование.

Циркуляцию в колонне 82, в ее кубовой части, осуществляют при помощи кипятильника и насоса (на схеме не показаны) по линии 88, а кубовую жидкость по линии 89 подают в колонну 90 для окончательной отгонки изобутилена. Погон колонны 90 по линии 91 подают в дефлегматор 92, охлаждаемый водой, подаваемой по линии 93. Конденсат в виде флегмы частично возвращают в колонну 90 по линии 94, а изобутилен по линии 95 подают в верхнюю часть колонны 82. Циркуляцию в кубовой части колонны 90 осуществляют также при помощи кипятильника и насоса (на схеме не показаны) по линии 96, а кубовую жидкость - изопрен, содержащий димеры изобутилена, изобутилен, углеводороды C5 подают на выделение изопрена или направляют на использование в других целях по линии 97.

Предлагаемый способ переработки возвратных продуктов производства бутилкаучука иллюстрируют следующие примеры.

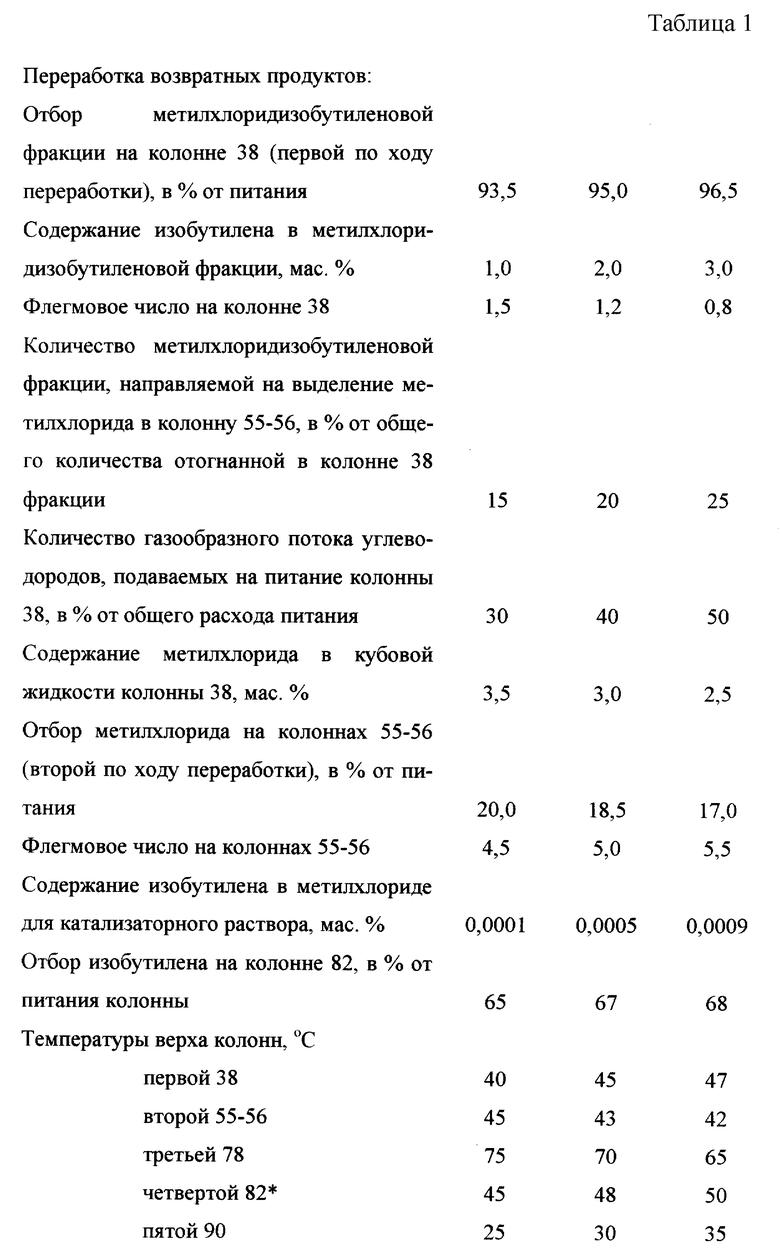

Пример 1 (контрольный).

Возвратные продукты - углеводороды, отогнанные при дегазации бутилкаучука из дисперсии в метилхлориде, скомпримированные, осушенные и сконденсированные, перерабатывают по известному способу, изложенному в прототипе.

Углеводородный конденсат паров дегазации сначала направляют на выделение метилхлорида ректификацией в колонну, состоящую из 114 тарелок и разделенную на две части, где отгоняют при флегмовом числе, равном 5, метилхлорид, направляемый на приготовление катализаторного раствора, затем кубовую жидкость этой колонны подают на колонну для выделения метилхлоридизобутиленовой фракции во вторую колонну, состоящую из 82 тарелок, где при флегмовом числе, равном 2, отгоняют метилхлоридизобутиленовую фракцию, направляемую на приготовление шихты для сополимеризации изобутилена с изопреном, а кубовую жидкость второй колонны направляют далее в третью колонну для разделения изобутилена и изопрена, дистиллят-изобутилен из верхней части третьей колонны подают на регенерацию изобутилена, а кубовую жидкость отводят на выделение изопрена. Флегмовое число на третьей колонне выдерживают 20. Метилхлоридизобутиленовую фракцию подают на приготовление шихты путем смешения с изобутиленом и изопреном. Метилхлорид, содержащий примеси изобутилена, направляют на приготовление раствора катализатора.

Основные показатели процесса сополимеризации мономеров и переработки возвратных продуктов:

Содержание изобутилена в шихте, мас.% - 23±1,4

Конверсия мономеров, % - 75

Сухой остаток дисперсии полимера, мас.% - 17,3

Пробег реакторов, ч - 30

Вязкость по Муни (МБ1+8-125oC) - 50±5,5

Содержание изобутилена в метилхлориде для катализаторного раствора, мас. % - 0,005-0,03

Отбор метилхлорида на первой колонне, в % от питания - 10,8

Отбор метилхлоридизобутиленовой фракции на второй колонне, в % от питания - 96,0

Содержание изобутилена в метилхлоридизобутиленовой фракции, мас.% - 3-5

Содержание метилхлорида в кубовой жидкости второй колонны, мас.% - 2,5

Отбор изобутилена на третьей колонне, % от питания колонны - 63,7

Температуры верха колонн, oC

первой - 45

второй - 45

третьей - 45

Температуры куба колонн, oC

первой - 50

второй - 72,5

третьей - 55

Давление верха колонн, МПа

первой - 0,95

второй - 0,90

третьей - 0,55

Суммарный расход пара на кипятильники колонн,

Гкал/т каучука - 2,65

Суммарный расход пара на выделение 1 т возвратной метилхлоридизобутиленовой фракции с учетом отгонки изобутилена из изопрена, Гкал - 0,442

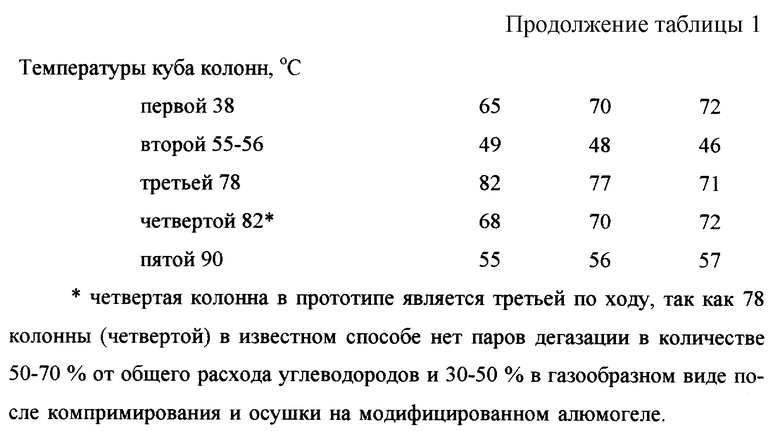

Примеры 2-4

Углеводороды, отогнанные при дегазации бутилкаучука из дисперсии в метилхлориде, перерабатывают по предлагаемому способу.

Сначала на первую по ходу процесса разделения колонну направляют отогнанные углеводороды в жидком виде после конденсации скомпримированных и осушенных (см. табл. 1).

В первой колонне при флегмовом числе 0,8-1,5 отгоняют метилхлоридизобутиленовую фракцию, содержащую 1-3 мас.% изобутилена, и 15-25% от общего количества этой фракции направляют на вторую колонну, состоящую из двух колонн по 57 тарелок в каждой (аналогично прототипу), где при среднем флегмовом числе, равном 5, отбирают метилхлорид для приготовления катализаторного раствора. Кубовую жидкость второй колонны возвращают в сборник углеводородного конденсата погона первой колонны, а кубовую жидкость первой колонны подают на отгонку остатков метилхлорида в верхнюю часть третьей колонны, кубовую жидкость которой разделяют на четвертой и пятой колоннах при флегмовых числах 10 и 2 соответственно и давлениях верха колонн 0,5 и 0,15 МПа.

Основные показатели процесса сополимеризации мономеров и переработки возвратных продуктов (см. табл. 2).

Как видно из примеров, предлагаемый способ переработки возвратных продуктов производства бутилкаучука позволяет снизить практически на один порядок среднее содержание изобутилена в метилхлориде для катализаторного раствора, что повышает величину сухого остатка дисперсии полимера и пробег реакторов на 12,5-20,5 часов. Кроме того, уменьшен расход водяного пара на выделение возвратной метилхлоридизобутиленовой фракции на 15-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

Изобретение относится к получению бутилкаучука, в частности к процессу переработки возвратных продуктов производства бутилкаучука. В способе переработки возвратных продуктов производства бутилкаучука, состоящих из смеси паров изобутилена, изопрена и метилхлорида, отводимых со стадии дегазации дисперсии бутилкаучука, полученной при низкотемпературной каталитической сополимеризации изобутилена с изопреном в среде метилхлорида, заключающемся в компримировании паров, их конденсации и ректификации углеводородов, включающем выделение метилхлорида для приготовления раствора катализатора, метилхлоридизобутиленовой фракции и возвратного изобутилена для полимеризационной шихты, разделяют скомпримированные пары углеводородов на два потока и направляют их сначала на выделение метилхлоридизобутиленовой фракции, содержащей 1-3 мас. % изобитулена, причем один поток подают на ректификацию в газообразном виде, второй поток паров углеводородов подвергают конденсации и после этого направляют на ректификацию в жидком виде, и 15-25% отогнанной метилхлоридизобитуленовой фракции выводят на выделение метилхлорида, подаваемого на приготовление раствора катализатора, а оставшуюся часть отогнанной фракции подают на приготовление полимеризационной шихты, и заданное содержание изобитулена в метилхлоридизобутиленовой фракции стабилизируют изменением отбора кубовой жидкости и/или изменением соотношения газообразного и жидкого потоков, подаваемых на выделение метилхлоридизобутиленовой фракции. Газообразный поток углеводородов, направляемый на выделение метилхлоридизобитуленовой фракции, выдерживают в пределах 30-50% от общей массы углеводородов. Технический результат - значительное снижение содержания изобутилена в метилхлориде для катализаторного раствора, уменьшение энергетических затрат и повышение однородности каучука. 1 з.п.ф-лы, 1 ил., 2 табл.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л .: Химия, 1986, с.148-149 | |||

| US 3071567, A, 01.01.1963. |

Авторы

Даты

2001-11-27—Публикация

2000-10-27—Подача